一类重要且有前途的3D打印金属材料——氧化物弥散强化合金

氧化物弥散强化 (ODS)合金的特征在于纳米级氧化物颗粒均匀分散在金属基体中,通过Hall-Petch或Orowan机制阻碍位错运动,从而提高在大温度范围内的机械性能。此类材料应行业应用需求而开发,例如燃气轮机需要材料在高温下具有高强度和抗蠕变性,核反应需要材料具有抵抗高能中子气体冲击的能力。纳米级氧化物颗粒使材料具有了难以置信的性能优势,在核工业、涡轮机械、航空等领域具有重大应用价值,然而为极端环境研发氧化物弥散强化合金具有挑战性且成本高昂。

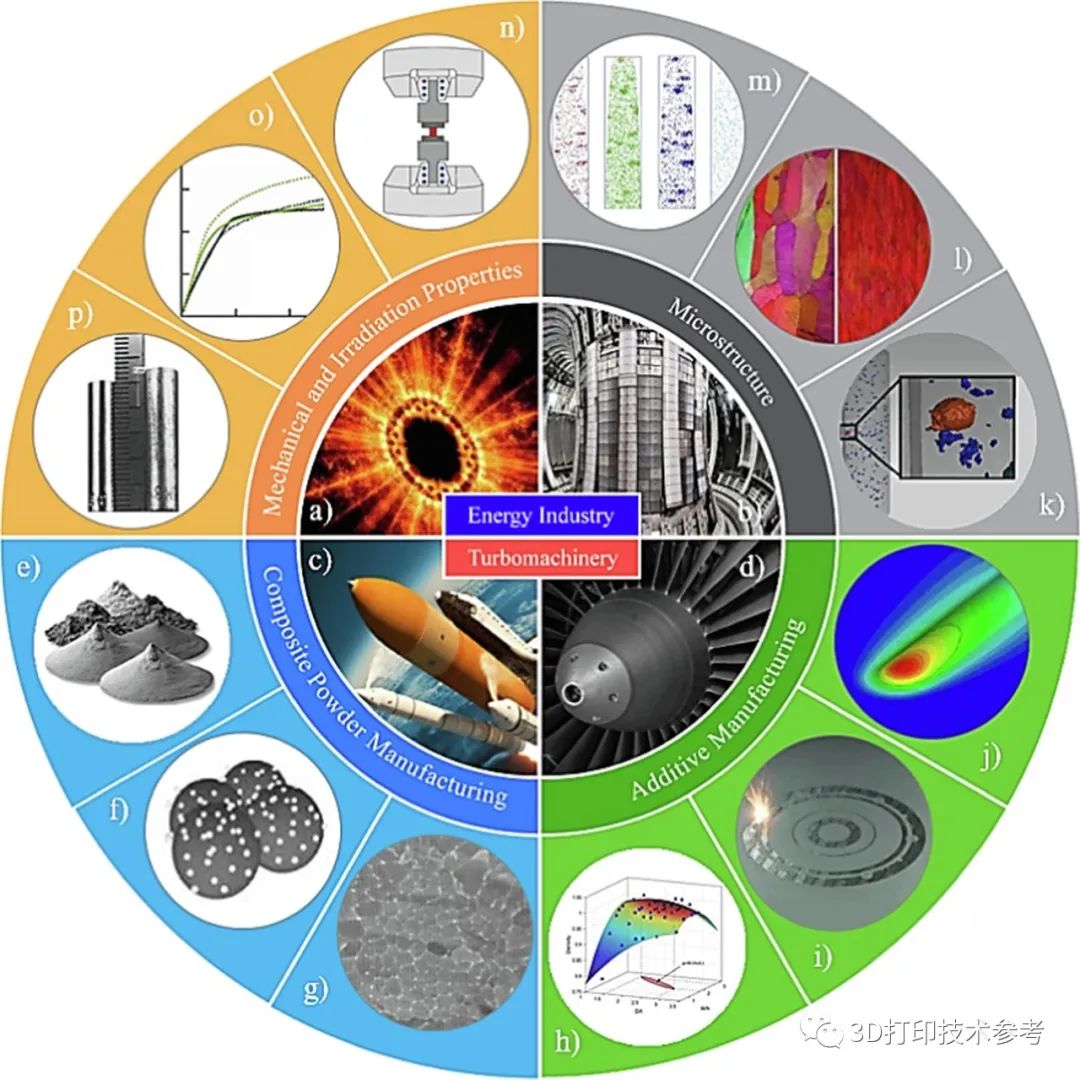

ODS材料的增材制造:a)用于核聚变 托卡马克型反应堆 b) 涡轮机械应用c)太空飞机d)涡轮风扇发动机。用于通过增材制造的ODS材料的定制粉末原料制造和表征:e) 具有优化流变特性的复合粉末;f)用纳米级氧化物纳米颗粒均匀分散的微米级金属颗粒的示意图g) 气体雾化反应合成制造的粉末颗粒的截面SEM图像

传统的粉末冶金氧化物弥散强化零件制造工艺涉及多个工艺步骤,包括通过机械合金化工艺制造复合粉末、通过不同烧结技术进行固结、后续热处理和最终减材成形。基于粉末的增材制造是一种很有前途的ODS材料生产路线,因为它允许直接从定制的粉末材料中进行近净形,从而显著缩短ODS合金的制造路线。然而就如同最初并没有专门的材料用于增材制造,ODS合金还没有针对增材制造的特征过程进行优化,因此无法充分利用这种制造技术的潜力。然而3D打印却还有一项重要应用,那就是开发新材料。NASA在今年4月新推出的GRX-810,就是一款借助热力学建模和3D打印开发的氧化物弥散强化合金,它可以承受超过1000℃的温度,更具延展性,比现有最先进的合金寿命长1000倍以上。

传统制造路线与ODS合金增材制造路线的比较。传统的制造路线包括机械合金化的复合粉末制造工艺,然后是罐装和随后的热等静压和粉末冶金固结工艺。固结后,需要对零件进行热处理和减材成型。增材制造路线使用复合粉末原料,包括成形和后续热处理

ODS合金的机械性能

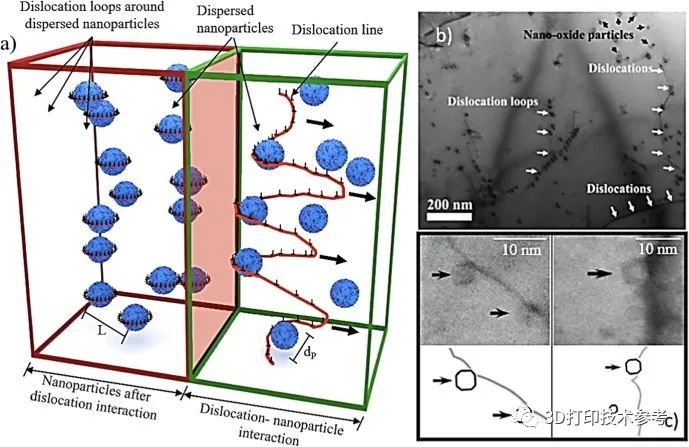

ODS合金的机械性能受固溶硬化机制控制,固溶硬化主要由基体合金的化学成分决定,以及由氧化物纳米粒子在基体合金中的分散引起的弥散硬化,特别是在晶界附近。ODS合金中的弥散硬化归因于Orowan机制,该机制描述了通过形成前进位错线的位错环来绕过不可切割纳米颗粒的机制。因此,弥散体硬化的有效性主要取决于周围金属基质内嵌入纳米颗粒的数量密度、尺寸分布和相干性。通过降低位错攀爬过程旁路机制的驱动力,需要优先相干纳米粒子,分散的纳米颗粒的强度贡献则可以通过方程式估计。

位于晶界上的分散氧化物纳米颗粒能够钉扎晶界,并能有效抑制位错蠕变和扩散蠕变。它被认为是高温环境下低应变率下多晶高温合金的主要变形机制,因此对于长时间在高温下使用的材料退化起决定性作用。分散的氧化物纳米粒子对上述机制的抑制对于细晶粒微结构变得更加重要,因为金属增材制造的重要特征就是产生细晶粒。长时间在高温环境中稳定的晶界结构能有效抑制再结晶过程,这可能要归功于氧化物纳米颗粒簇的极低界面能以及氧化物在金属基质中的低溶解度及其高熔点。因此,与未增强的合金相比,ODS合金的特点是在室温和高温条件下都具有更高的强度,并表现出优异的抗蠕变性。

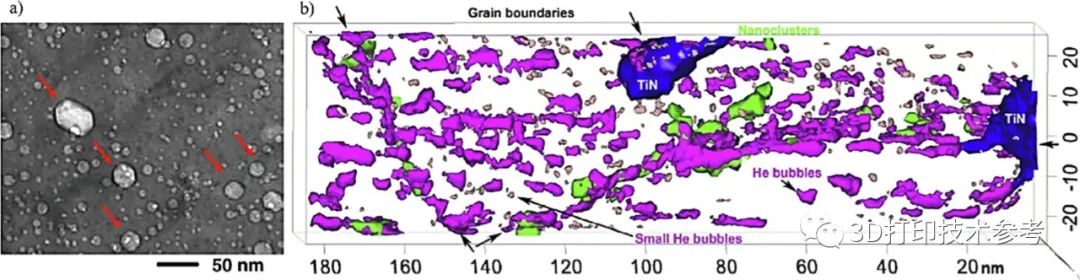

纳米级氧化物颗粒在金属基体中的均匀分散可以提高机械性能,并增强合金对高能中子辐射的抵抗力。嵌入的纳米级氧化物与周围金属基体的界面充当辐射诱导晶格缺陷的有效陷阱,能有效抑制宏观降解效应。

ODS合金的基质材料

通过分散纳米级氧化物颗粒进行分散强化的概念可以应用于所有晶体结构材料。因此,这一概念可用于增强各种金属材料的机械和辐照性能,例如铁素体和奥氏体钢、镍基合金、基于镁的轻金属等结构材料、铝和钛以及基于钨和钼的难熔合金。然而,特殊合金的机械性能,如耐磨钴合金、基于铜的高导电材料,甚至先进的高熵材料等也受益于分散在其基体中的纳米颗粒。

-

钢基ODS合金

-

镍基ODS合金

-

金属间ODS合金

ODS合金的增材制造

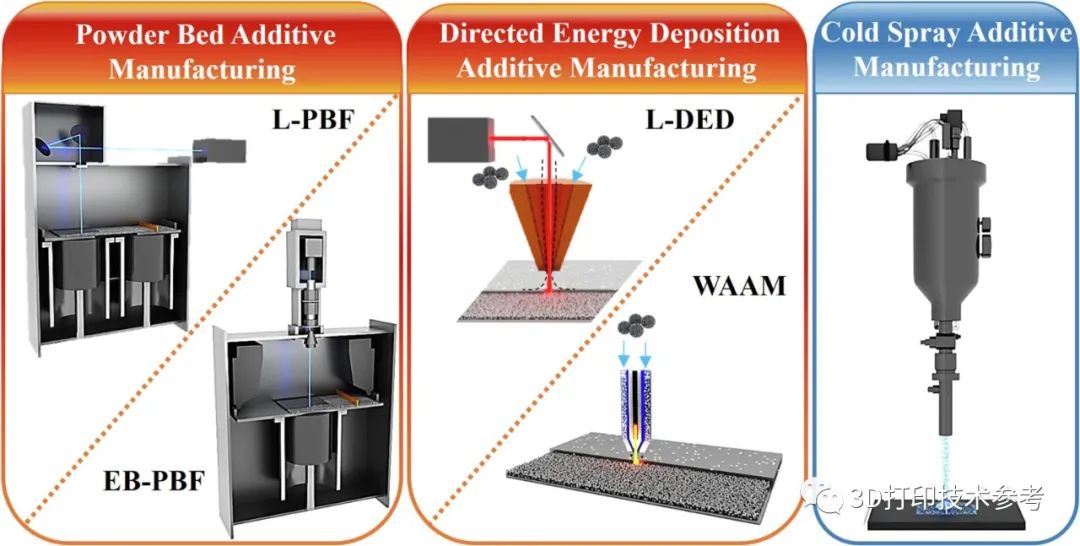

在增材制造中,金属部件采用逐层工艺制造,通常使用金属粉末或线材原料。今天,可以使用许多不同的3D打印工艺来制造金属和复合材料。然而,微米级金属颗粒和纳米级氧化物颗粒的简单混合通常导致氧化物颗粒的不均匀分布,并导致在ODS合金内的不均匀分散。因此,制造具有均匀分布的金属和陶瓷成分的合适复合粉末对于通过3D打印工艺成功制造ODS合金至关重要。

因此,很多学者专门研究了制造粉末复合材料的技术,从而允许通过增材制造工艺可靠的制造ODS合金,这些复合粉末制造技术包括固体基、液体基和气体基工艺。

ODS合金的增材制造工艺

对于典型的基于激光、电子束或电弧的熔化增材制造,复合粉末颗粒与高能辐射的相互作用、纳米颗粒在熔池中的行为以及纳米颗粒与凝固前沿的相互作用,决定了金属基体合金中纳米粒子的最终分布和尺寸。

基于粉末床的工艺可能是目前提出的基于熔融的增材制造工艺中最适合制造ODS合金的工艺技术,与基于送粉的DED工艺相比,它通过利用更小的光束直径,从而最大限度地减少熔化阶段分散的纳米颗粒的粗化和浮选。但是,尽管使用常见的PBF工艺,但发现凝固后的纳米粒子尺寸较宽。在这种情况下,显然需要更多的模拟研究来理清对高动态熔池中纳米粒子行为的影响因素,目前尚缺乏研究。

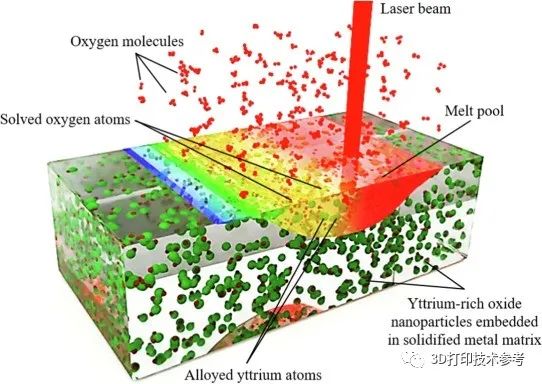

含氧气氛中AM过程氧化物纳米粒子的形成机制,包括熔池表面氧分子(双红球)的解离和氧原子(单红球)在熔池中的溶解,与溶解的钇原子反应(绿色球体)在熔池中形成氧化钇(绿色和红色球体相互附着)。氧化钇分散在凝固的金属基质中

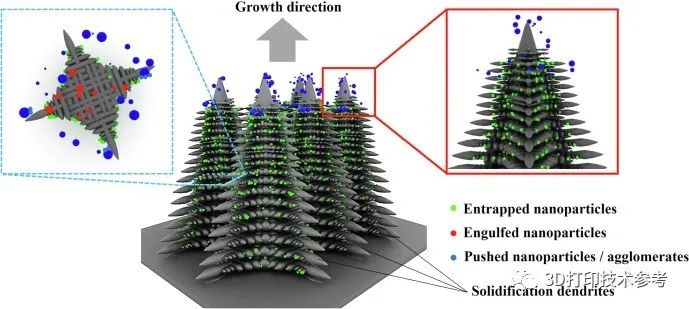

AM凝固过程中纳米粒子与枝晶相互作用的说明性描述,枝晶结构内吞没的纳米粒子和枝晶臂之间截留的纳米粒子(绿色球体),右:纳米粒子团聚体(蓝色球体)被推到枝晶尖端的前面;左树突内部有纳米颗粒(红色球体)被吞没的树突横截面

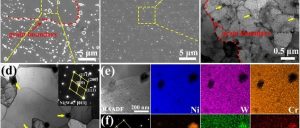

为了指导模拟方法,需要更深入的微观结构表征,以便明确识别纳米粒子化学成分和纳米粒子在分散的金属基质中的分配。原子探针层析成像 (APT) 是一种合适的工具,但似乎仅对于足够小 (>100nm) 且以高数密度存在的特征才可靠。因此,使用高分辨率透射电子显微镜进行的补充检查是有益的,可以表征不同长度尺度上的纳米粒子分布,还可以提供有关基质和嵌入纳米粒子相干性的信息。直接观察纳米颗粒的运动和团聚趋势,将直接影响ODS合金的机械性能。为了证明增材制造的ODS合金的潜力,需要在广泛的温度范围内进行深入的机械表征,包括静态和动态表征(如蠕变检查),这将允许将增材制造的ODS材料与传统制造的对应材料进行基准测试。

研究发现,与传统生产的ODS合金相比,增材制造的ODS合金的机械性能较差,但比非增强材料有更好的性能,尤其是在高温环境中。因此,氧化物弥散强化材料将是一类非常有前途增材制造材料,尤其对于极端使用环境下。

推荐文献:https://doi.org/10.1016/j.pmatsci.2022.101049

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.突破:NASA开发出一种新型超高性能3D打印合金,耐温1093℃

3.粘结剂喷射+CNC+智能分层,3DEO已发货超130万个3D打印零件

4.电弧等能量沉积3D打印技术正受到学术界和应用界的广泛重视