超高温SLS|聚合物粉床3D打印技术的重要发展,以史玉升教授团队技术为例

当前国内外绝大多数商业化的激光烧结(SLS)3D打印设备腔体最高粉床预热温度通常为200℃左右,主要用于成形较低熔点的热塑性聚合物材料。PA12及其复合材料(熔点在180℃左右)目前仍是SLS技术用的最多、也是最成功的成形材料,占SLS商品化材料的90%以上。

EOS P810激光烧结碳纤维增强PEEK

EOS P810激光烧结碳纤维增强PEEK

超高温SLS 3D打印

而对于高性能聚芳醚酮、聚芳酰胺这类特种聚合物材料来说,熔点较高。以聚醚醚酮PEEK材料为例,其熔点约为340℃,为防止成形过程中的零件翘曲变形,要求SLS成形过程中预热温度设置在330-337℃的(激光烧结窗口)范围内。而老化的PEEK粉末熔点更高,烧结窗口更窄,预热温度设置更是接近400℃,对温度场稳定性和均匀性要求更加严格。

3D打印技术参考查询的华科团队的相关专利指出,现有技术中的SLS设备通常采用红外辐射加热管对成形台面进行加热,这种单纯红外辐射加热的方式难以达到400℃高温,因此亟待需要研发另外一种稳定可控的加热方式来实现诸如PEEK之类的高性能特种聚合物材料的高温激光选区烧结要求,尤其是满足严苛工艺条件下的均匀性预热需求。

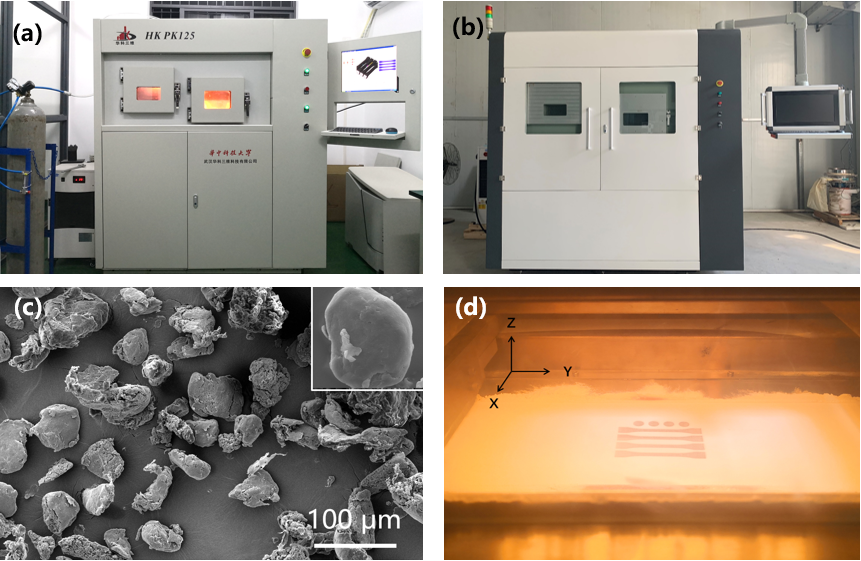

史玉升教授团队开发出的能够打印PAEK聚合物的激光烧结3D打印机,可以有效实现400℃的高温预热,因而适用于高熔点聚合物如PEEK的激光烧结成形。

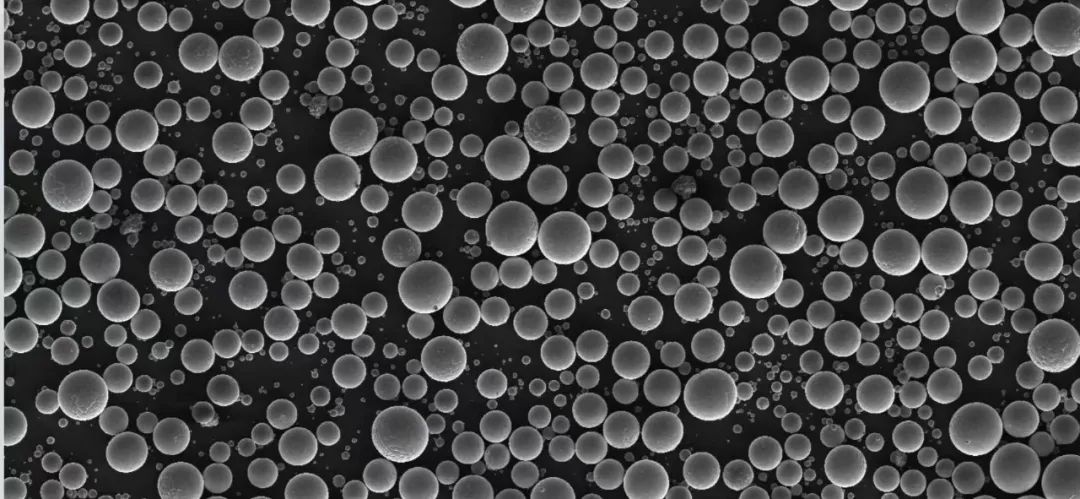

(a)第一代HT-LPBF装备HK PK125,(b)第二代HT-LPBF装备HK PK350,(c)PEEK粉末材料,(d)PEEK材料成形过程

针对现有技术的缺陷或改进需求,华中科技大学团队发明了用于高温激光选区烧结的框架结构、缸体预热方法、相应的光学热力防护及冷却系统。通过结合高温下的激光选区烧结工艺特征尤其是高精度预热的需求,对送粉缸体及成形缸体的内部组成构造重新进行了设计,同时还对具备独立空间的送粉系统和成形系统及其绝热功能组件等进行优化,不仅能有效实现送粉与成形两个关键操作的独立预热与控温,还能有效实现激光烧结温度场400℃的高温精准预热,由此顺利解决高性能聚合物材料在高温激光烧结成形时的翘曲问题,且不需预铺粉过程、降低激光烧结延迟时间,从而得到较高的加工效率和更高的加工精度。

此外,研究团队还制备了适用于激光烧结工艺的PEEK粉末材料,可同时满足粉末高温流动性、烧结窗口与堆积密度等关键指标的要求。制备的粉末整体形貌均一,堆积密度达0.37±0.01g/cm3,烧结窗口达27.26℃。

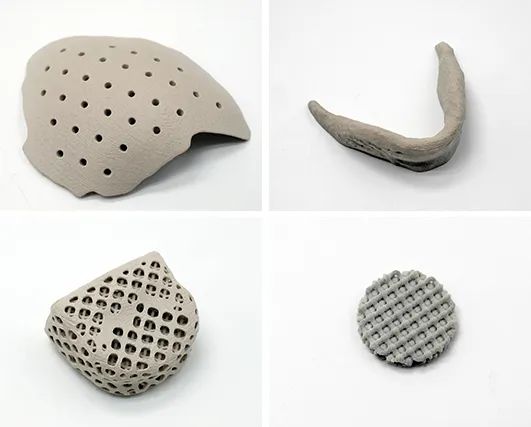

更为关键的是,史玉升教授团队与华中科技大学附属协和医院杨操教授团队合作,在国家重点研发计划项目的支持下,使用所开发的高温激光烧结设备开展了PEEK的临床应用研究,实现了椎间融合器临床应用。术后定期跟踪随访,进行功能评估,病人各项指标正常,术后恢复良好。

超高温SLS 3D打印商业化案例

在很长一段时间内,公开宣传可以进行PEEK激光烧结的商业化3D打印机只有EOS。其所推出的EOS P800系统内部操作温度为385摄氏度,在此温度下,PEEK材料所成型的部件与产品性能优良。由于不同的温度、新旧粉末混合比例以及冷却过程都会导致烧结部件与产品的性能不同。为了达到PEEK材料的优良性能,EOS在P800系统采用了OLPC(激光功率在线控制)模块,在升温降温过程中由OLPC模块通过实施检测对激光功率进行控制,保障所烧结的部件性能优势且品质稳定。

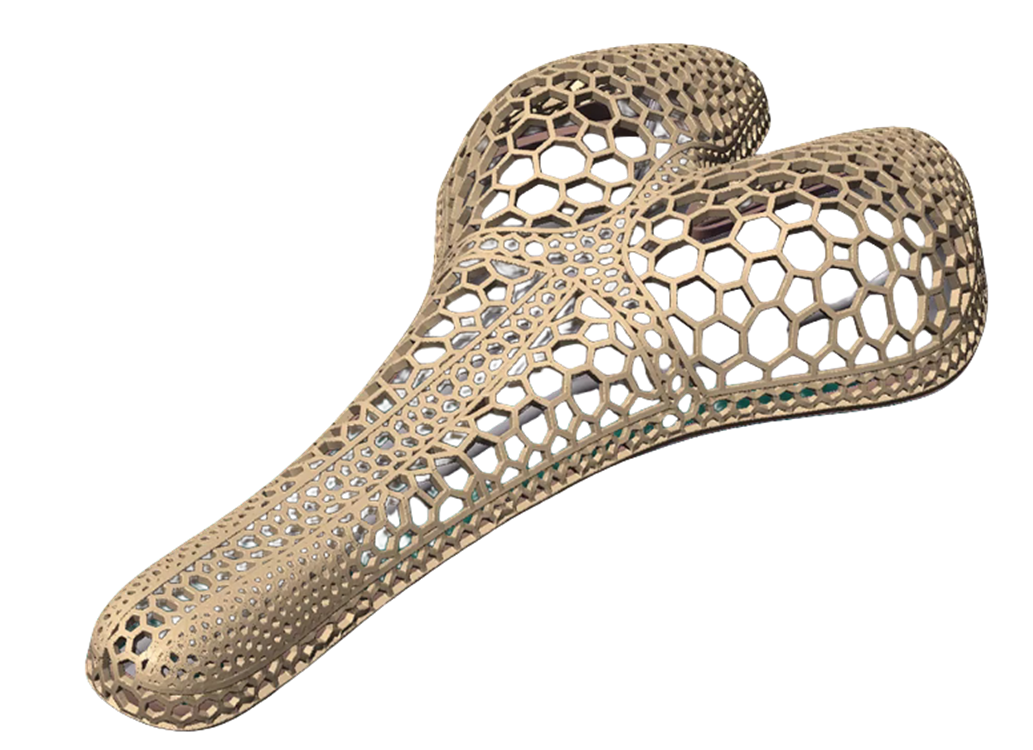

EOS P810打印的碳纤维增强PEEK零件(来自EOS)

EOS P810打印的碳纤维增强PEEK零件(来自EOS)

除EOS之外,3D打印技术参考注意到华曙高科的一则消息:成功开发出全新超高温高分子材料3D打印解决方案,并已成功烧结某知名PEEK等高温特种材料。该公司指出,全新的超高温高分子材料3D打印解决方案,采用滚筒铺粉方式,对材料的适用性非常强,打印成功率高,同时用户体验非常人性化,活塞清洁位置设计科学合理,粉末清理十分便捷。

END

高温激光选区烧结是粉末床增材制造技术的重要分支,其与通常情况下的激光选区烧结技术最大的不同在于其可以加工高性能特种工程塑料,例如聚芳醚酮、聚酰亚胺等。对于这些高性能特种工程塑料而言,其通常具有非常高的熔点,通常高于300℃。为了避免成形过程中制件翘曲,同时保证制件精度,需将成形腔预热到非常高的温度(接近材料熔点),这对设备和粉末材料提出了非常高的要求。

https://doi.org/10.1002/adma.202200750

欢迎转发

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.激光烧结“面曝光”3D打印迎来重要发展,大幅提高速度、降低成本,适应更多材料

2.华科史玉升教授团队开发出能3D打印PEEK的激光烧结SLS设备并成功实现临床应用

3.3D打印PEEK植入物迎来重要发展:国家药监局发布注册审查指导原则

4.材料专场:PEEK 3D打印为何如此困难?成功打印,需要哪些技巧