融速科技推出两项重磅创新技术,大幅提高激光送丝金属3D打印效率和成型质量!

近年来,激光送丝增材制造技术(WLAM)凭借高精度、高稳定等特点,逐渐成为DED领域的新增长动能。融速科技于去年发布了新一代DED激光送丝增材平台Robo L1和Laser One,抢先布局激光送丝市场。近日,融速科技再次获新突破,成功研制非均匀能量分布技术和功率随动技术,可对能量场进行定制化调控,降低增材过程中的残余热量,大幅提高WLAM沉积效率和成型质量。目前该技术已集成到融速科技自研的VEAM技术中,未来将有望应用到激光送丝设备中。

VEAM非均匀能量分布技术打印过程

如何降低残余热量?提高激光送丝增材效率的关键难题

WLAM利用均匀分布的环形激光热源加热和熔化丝材形成熔池,将熔池定位在前一层上,逐层堆积3D金属部件。这一过程,融速科技对热源进行观察发现:前部激光器承担主要的熔化任务,功率较大时可以快速加热材料,使熔池形成稳定液态区域,后部激光器的主要作用是维持熔池温度,无需大幅加热材料,因此,如果降低后部激光器功率,可以防止后期对熔池的过度加热。这种前后功率动态调节可以有效减少后部激光器对已成型材料的二次加热,降低后部的残余热量。残余热量的减少则有助于减少热应力,提高激光送丝增材效率,并改善成型零件的性能和精度。

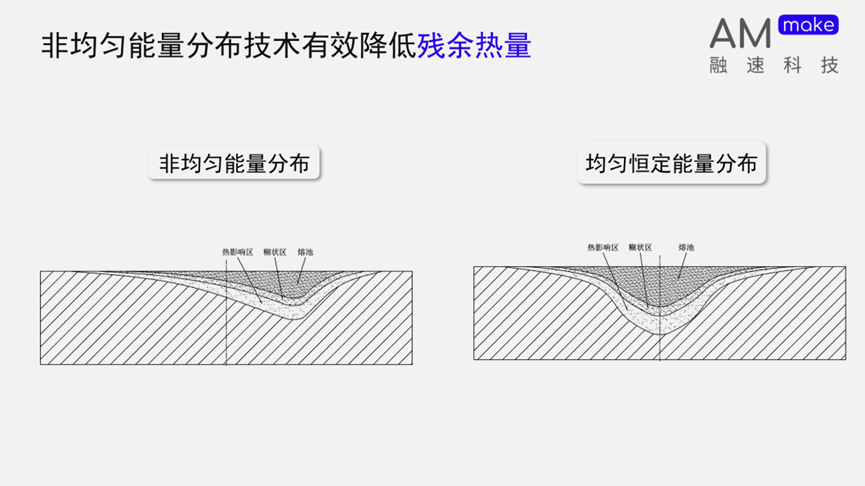

VEAM非均匀能量分布与均匀恒定能量分布打印过程中熔池对比图

但现有技术中的能量控制通常依赖于单一或多个均匀分布的热源,它们作用在熔池各个方向上的功率是均匀的,无法对各个方向上的热输入量进行精细调制和动态调整,功率密度过高可能导致过度熔融和飞溅,功率密度过低则可能无法完全熔化材料。在此背景下,研发非均匀分布的、能够动态调控的能量场,用更小、更少的热量实现更有效的丝材熔化效果,就成为大家关注的重点。

VEAM非均匀能量分布技术+功率随动技术

为此,融速科技不断创新,成功研制了VEAM非均匀能量分布技术和功率随动技术。

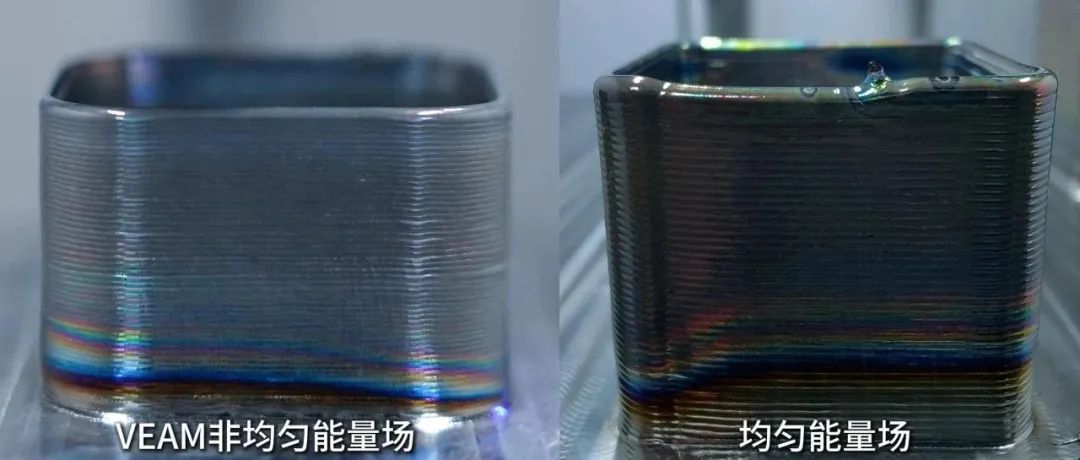

VEAM非均匀能量分布与均匀恒定能量分布打印样品

VEAM非均匀能量分布技术通过对光斑和能量的调制,可以实现前高后低、前低后高、或者任意能量场的结构,对能量场进行定制化调控。该技术是一种对单一热源如单激光、或多个均匀分布的热源如多激光同步能量光源进行调制的多激光映射合成方法及其系统,包含的系统由多个可独立控制的激光器组成,每个激光器可以调节其输出功率和频率,所述系统还包括一个中央控制单元,用于根据所期望的能量场分布来调控单个激光器,利用其叠加效应,形成复杂的能量场分布。

在WLAM中,随着运动路径的变化,非均匀能量分布技术在行进过程中,需要按照移动方向进行能量场的实时相位调整,为此融速科技也开发完成了功率随动技术。该技术不依赖切片算法,不用在路径规划中提前设置,系统通过控制算法和实时位置信息,自动快速完成一套公式计算,并根据实际打印路径、几何复杂性进行实时动态调整,优化熔池状态。这项技术可以在打印过程中降低至少40%的能量热输入,在保持沉积质量的情况下,降低残余应力,降低热变形。

多方面、多角度提升激光送丝增材效率

这两项技术可从多方面、多角度提升激光送丝增材制造工艺的灵活性和自由度。

-

精确调制能量分布与功率峰值

通过对每个激光器独立控制,精确调制目标非均匀能量分布场及平面功率峰值点的位置及大小。

-

实现多样光束整形

可根据工艺需求,实现不同形状的光束整形,提高了工艺灵活性。

-

调控熔覆参数

通过与母材的配合,调整熔覆方向、熔覆深度、匙孔的形状,可以容易获得需要的焊道或者熔池形状。

-

光路简单

相对于光学整形方法,该技术光路简单,对设备的加工安装精度要求更低,机械装置简单,与现有的其他动态调制技术兼容性好。

-

提升成品质量

更精确的热量控制,减少热应力和翘曲,优化材料性能。

两项技术均已获国家专利

目前,VEAM非均匀能量场技术和功率随动技术已成功申请国家专利。这两项创新技术的发布,将有力推动融速科技在激光送丝领域实现更高质量的发展,未来融速科技将持续创新,深耕激光送丝领域,进一步提高激光送丝技术的效率和精度。