中国航发:基于增材制造的微型涡喷发动机轻量化设计及试验

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注增材制造技术的发展为航空发动机的设计和制造带来了诸多便利,但其在航空发动机上的应用大多局限于单个零件的加工制造,如何在整机的范畴上对增材制造技术加以利用,满足提高性能、可靠性、集成化和轻量化的需求,无疑是未来研究的重点方向。

微型涡喷发动机测试过程(GE2016)

微型涡喷发动机测试过程(GE2016)

近日,中国航发动研所以一款微型涡喷发动机为技术验证平台,开展了基于3D打印的航空发动机结构集成化及轻量化设计研究,并针对3D打印的零部件及整机开展了验证试验工作,获得了一款经试验初步验证、可靠、零件全部采用3D打印制造的微型涡喷发动机。本期,3D打印技术参考对该项目进行介绍。

全3D打印的涡喷发动机(中国航发2017)

全3D打印的涡喷发动机(中国航发2017)

▌项目总体思路和方案

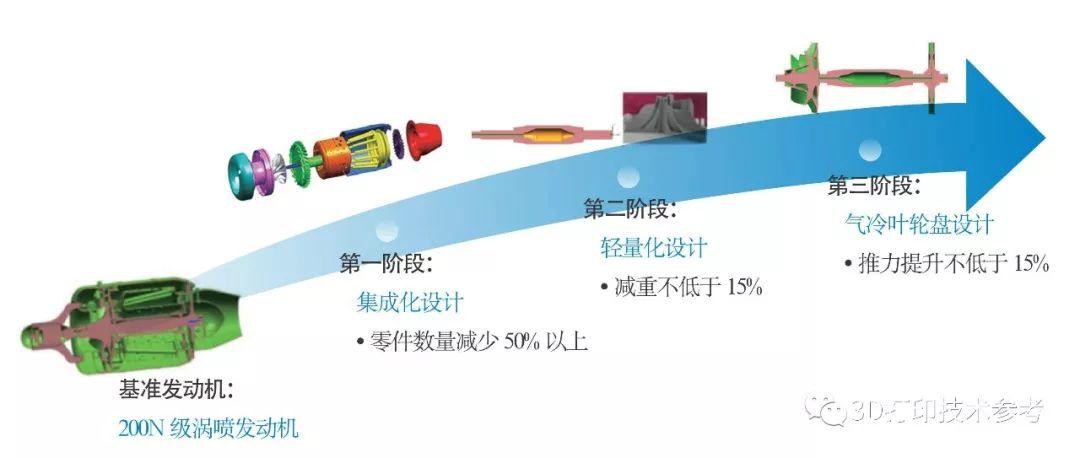

该项目的预期目标是与采用传统加工工艺的发动机相比,发动机本体零件数减少50%以上,发动机本体减轻质量不低于15%,推力提升不低于10%。整个项目分为三个阶段实施:发动机集成化设计、发动机轻量化设计,以及为提升发动机性能的创新型冷却构型设计。

3D打印发动机研究总体思路(航发动研所2019)

3D打印发动机研究总体思路(航发动研所2019)

▌发动机集成化设计研究

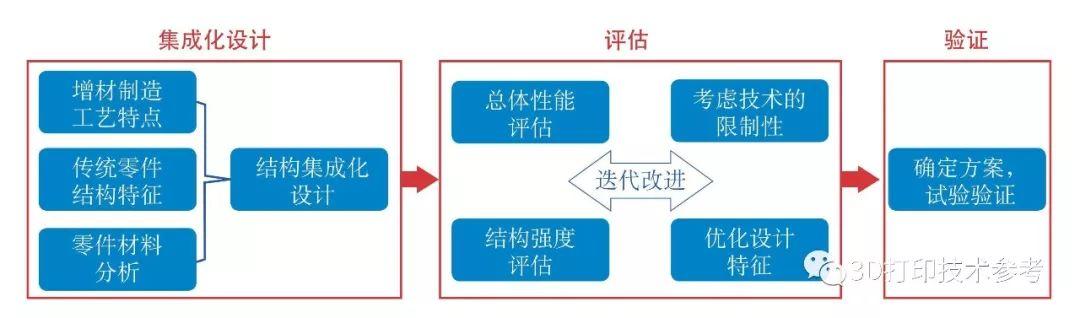

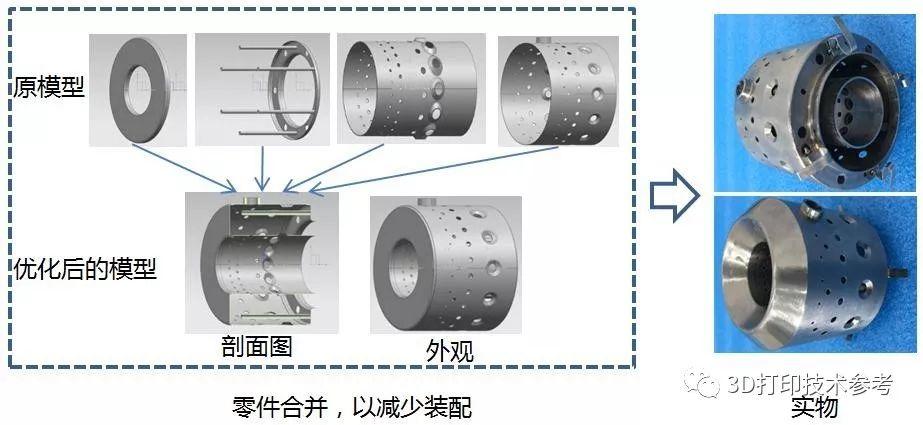

当前的微型涡喷发动机采用了大量螺栓连接和焊接等形式进行零件装配。如果采用3D打印直接制备传统结构零部件,则无法充分发挥增材制造技术的优势,甚至可能放大该技术的局限性。为此,项目团队须结合3D打印技术的特点及局限性,打破传统工艺下发动机设计的思维定式,在满足结构构型约束、性能约束、工艺约束、强度约束及刚度约束等多约束的基础上,开展发动机零件结构集成化设计研究,实现一体化打印,从而省去连接件和焊接件的使用,减少零件数量,降低装配难度,提高发动机寿命及可靠性;同时,省去部分零件安装边的设计,达到减轻零件质量的效果。因此,最终确定零件整合方案,以减轻发动机质量、提高结构可靠性为目标。

集成化设计思路

集成化设计思路

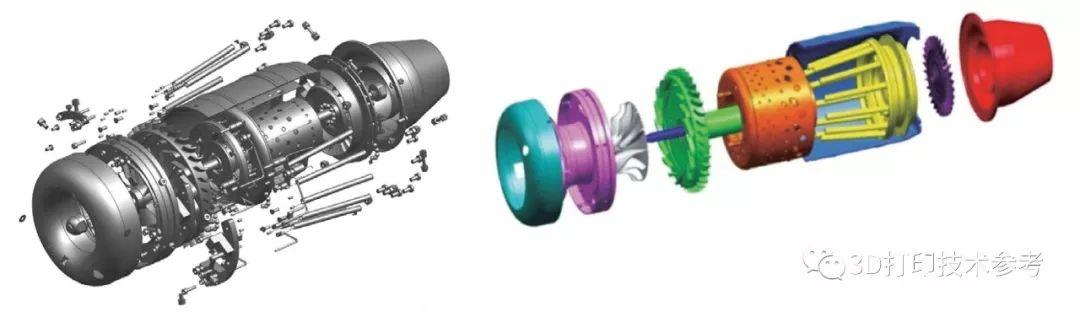

创新团队在详细剖析传统发动机零件结构、功能、材料及装配关系后,制订了多种零件集成化方案。针对集成化结构开展了性能评估、结构强度评估、转静子间隙评估及增材制造工艺可行性评估,突破了可提升结构可靠性的集成化设计技术,实现发动机本体零部件数量减少81%。

发动机集成化设计对比图(航发动研所2019)

发动机集成化设计对比图(航发动研所2019)

微型涡喷发动机原模型结构优化及相应零件实物示例(中国航发2017)

微型涡喷发动机原模型结构优化及相应零件实物示例(中国航发2017)

▌发动机轻量化设计研究

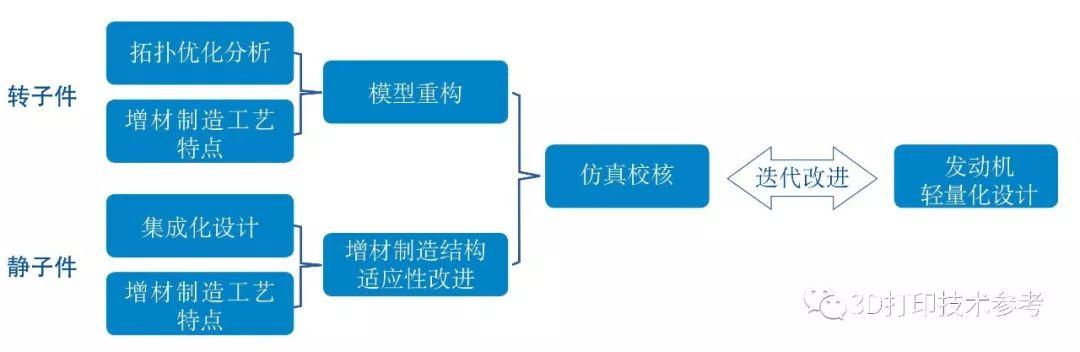

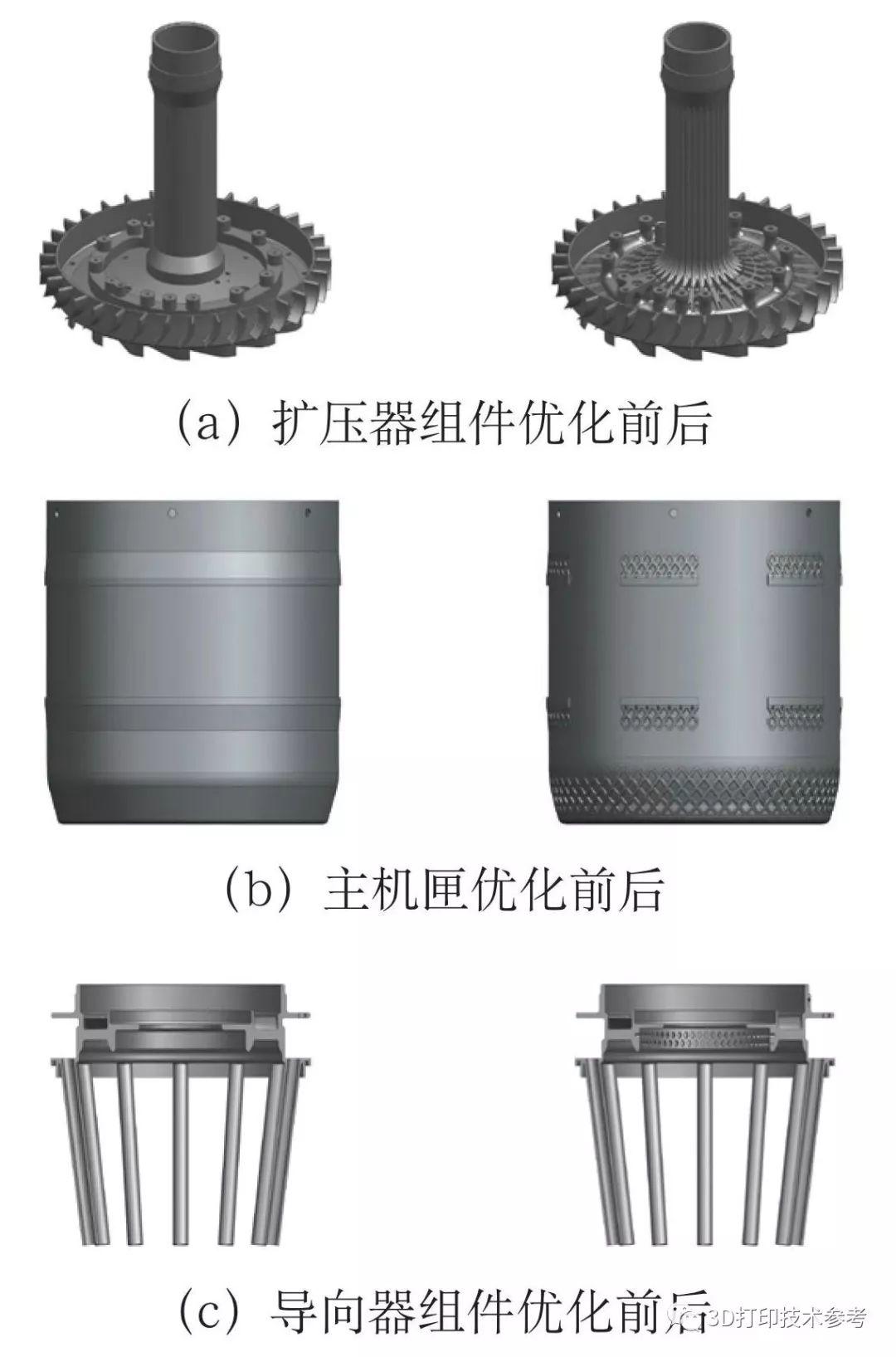

结合发动机零部件结构功能与承载性能约束,创新团队将面向增材制造工艺的拓扑优化技术应用至零件的轻量化设计中。利用变密度拓扑优化设计驱动材料分布,从而获得零件高效、轻量化的创新构型。在此基础上考虑增材制造工艺约束性,对拓扑优化构型进行重构,优化零件结构形式,实现拓扑构型的可制造性及工程适用性。针对拓扑空间较小的集成化静子件,则利用增材制造可实现高度复杂构型成形的特点,对集成化零件进行结构适应性改进,在确保结构刚度和强度的基础上,实现静子件的轻量化设计。

轻量化设计方案

轻量化设计方案

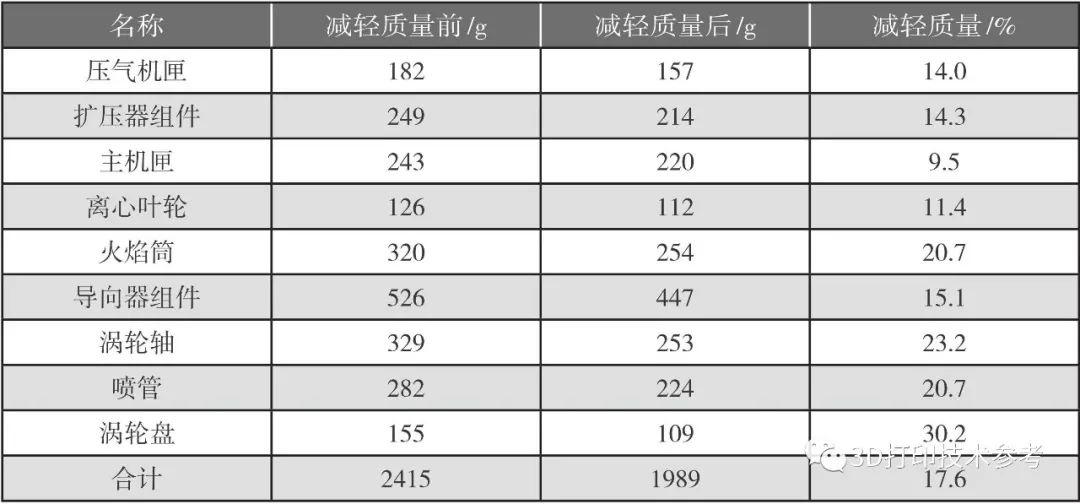

创新团队采用面向增材制造工艺的拓扑优化技术完成了发动机主要零部件轻量化设计,包括转子件和静子件等,最终实现整机减轻质量17.3%。

集成化静子件轻量化设计前后(航发动研所2019)

集成化静子件轻量化设计前后(航发动研所2019)

发动机结构优化前后质量对比

发动机结构优化前后质量对比

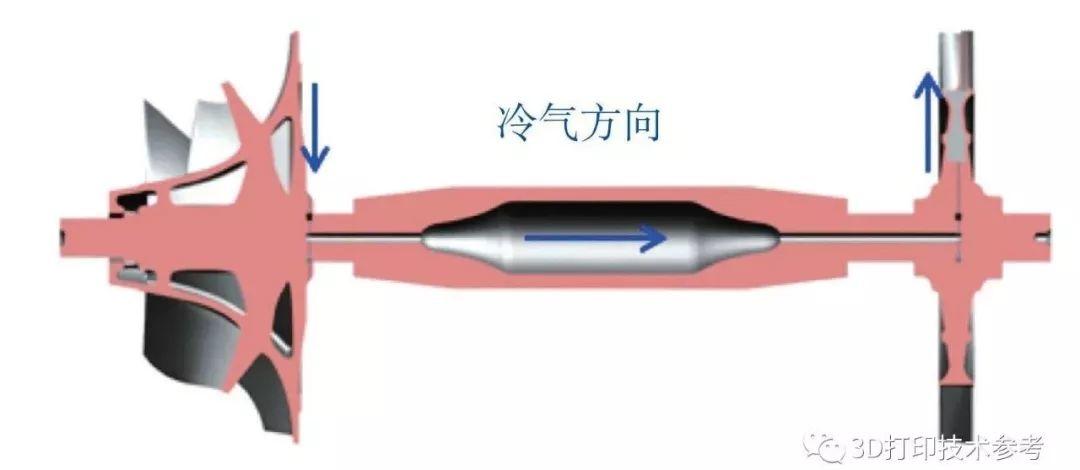

▌空心叶轮盘冷却设计研究

根据拓扑优化设计后的转子件空腔结构特点,创新团队提出了一种新的气冷叶轮盘结构。其基本原理是从离心叶轮背腔引冷气,通过空心涡轮轴,到达叶轮盘内部进行冷却,从而达到叶轮盘温度降低的效果,可以显著提升发动机性能。

新型冷却结构设计方案

新型冷却结构设计方案

▌整机验证

发动机的转子件仍采用传统工艺制造,其他零部件均采用3D打印,串装后的发动机已完成两次点火试验,性能达标,状态稳定。

3D打印的涡喷发动机零件成品状态(中国航发2017)

3D打印的涡喷发动机零件成品状态(中国航发2017)

实验后发动机分解图(航发动研所2019)

实验后发动机分解图(航发动研所2019)

为验证串装3D打印发动机的场外工作能力,创新团队将其装在航模飞机上,进行了飞行试验。

串装发动机航模试飞(航发动研所2019)

串装发动机航模试飞(航发动研所2019)

END

中国航发动研所团队以微型涡喷航空发动机为技术验证平台,探索3D打印技术在航空发动机设计和制造领域的应用研究,从本项目获得的集成化、轻量化设计技术对提升发动机设计和制造能力具有重要意义,可推广应用至高性能发动机的研制。

项目的实施无疑能够使技术团队得到很好的训练,能够有效提高增材制造技术水平,积累更多的设计经验,有助于提升增材制造技术在国产大涵道比涡扇发动机中的工程化应用水平。

欢迎转发

延伸阅读:

长按复制

联系笔者:2396747576

工程师技术交流和资料下载QQ群:867355738