首席工程师分享经验!NASA借助3D打印实现下一代火箭发动机重大突破

2023年12月22日,NASA马歇尔太空飞行中心成功测试了3D打印的旋转爆震火箭发动机,测试持续251秒,产生超过5800磅(28000N)的推力。这一成功测试,获得了广泛报道,被形容为重大突破。

与传统火箭发动机的不同之处在于,它利用超音速燃烧产生推力。根据公开报道,此类发动机能够用于高速巡航导弹、高超声速飞行器,甚至飞机、单级和多级入轨飞行器的组合动力系统,已成为未来航空动力领域最具潜力的变革者之一。本期内容,3D打印技术参考介绍NASA首席工程师Paul Gradldui对3D打印用于旋转爆震发动机的应用经验。

火箭必须依靠燃料才能飞行,仅燃料就占火箭重量的90%-95%。相比之下,燃料仅占汽车重量的4%,即使是顶级战斗机的重量也仅占30%左右。这就是为什么开发更先进的推进系统如此重要的原因——它们可以通过更少的燃料、更轻的重量和更少的成本取得更大的效益。

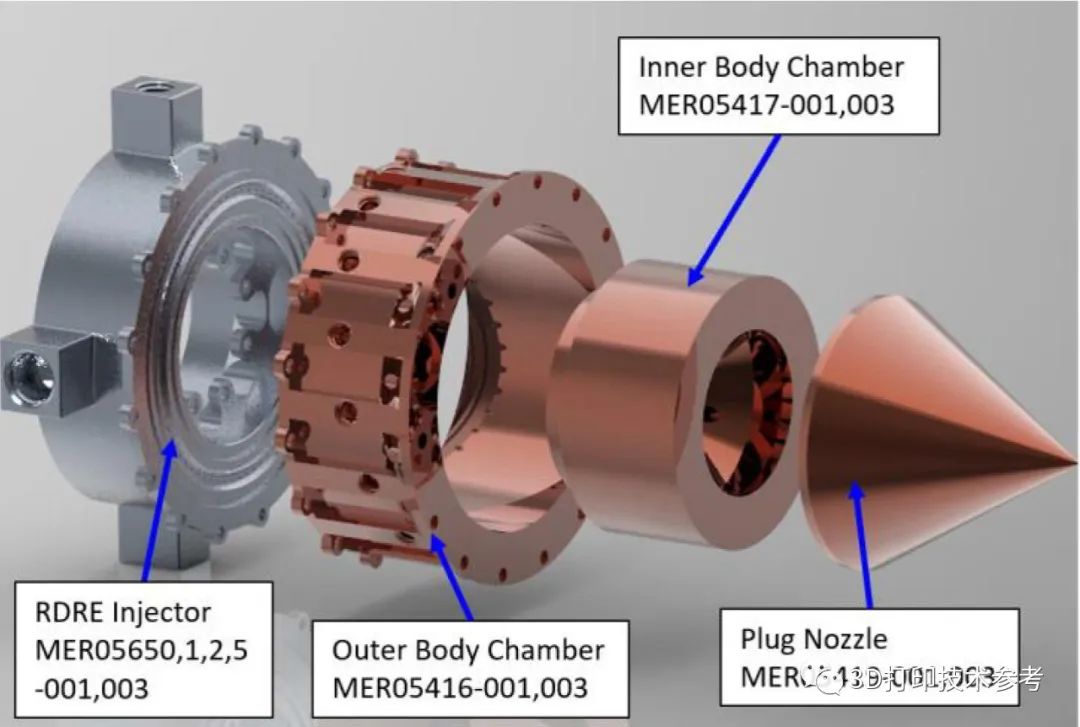

旋转爆震发动机运行仿真 旋转爆震火箭发动机具有结构紧凑、喷射压力低和比冲高等优点,最大优势是可实现自增压,从而在结构方面取消或大幅简化了传统发动机的多级活动部件,使发动机在获得同样或更高性能的同时减轻重量、更加紧凑、成本更低,是实现压力增益燃烧最具前途的技术路线之一。更直白的说,它可以以更小的尺寸、更低的成本,让飞行器飞的更快、更远。因此,旋转爆震发动机受到了很多国家的重视,美国、俄罗斯、欧洲、中国等国家和地区都开展了相关的关键技术研究,美国在此方面已经领先世界。但这和3D打印有什么关系呢? 爆震室和喷嘴全部使用GRCop-42或GRCop-84铜合金,通过激光粉末床熔融工艺生产,材料与制造工艺全部来源于NASA此前的成熟供应链。因为结构更加紧凑,这使得旋转爆震发动机的制造变得更加困难。3D打印技术使这些结构的制造更为便捷,复杂设计得以实现。 NASA首席工程师Paul Gradl表示,“现在我们可以去建造复杂的通道,并且可以使用GRCop42和GRX810等新材料。此前已经测试的一些旋转爆震火箭发动机性能已经提高了30%,比传统发动机节能20%到30%。在航天飞机时代和其他一些开发项目中,通常会追求0.5%或1%的性能改进,因此目前的进步是巨大的。增材制造无疑也正在改变我们思考这些先进推进概念的方式。” 旋转爆震发动机的内部会持续发生大规模爆炸和冲击波,所选择的材料具有高强度显然是理想的选择,但导热性也很重要。最新一代火箭发动机模型可以轻松达到约3300℃。如果没有足够的冷却,高温会导致火箭发动机熔化。GRCop42的高导热性能够将热量从火箭中传导出去,从而使其具有更快冷却的机制。然而,热量仍然需要从GRCop42转移到其他介质中,以防止其熔化。一种流行的技术,称为再生冷却,可以进行热传递,进而能够制造出超耐热的火箭发动机。 但仍然存在问题。再生冷却的工作原理是通过发动机中的通道泵送超冷火箭燃料以保持冷却,但加工所有复杂的通道需要大量时间和金钱。这便是3D打印发挥作用的地方,只需使用CAD制作通道,即可将它们完全集成的打印出来,从而节省时间和金钱。 增材制造的优势也延伸到了旋转爆震发动机结构设计的其他部分,以利用爆炸的力量帮助保持冲击波脉冲旋转。微型冷却阀与推力室一样也是增材制造工艺的一部分。 由于新开发的增材制造技术和新型合金材料(如GRCop42)的结合,旋转爆震发动机的制造在今天已经更加可行。在2023年12月22日之前的上一次测试中,NASA原型机在近一分钟内产生了超过4000磅的推力,发动机内部的压力也达到了622磅每平方英寸,NASA称这是“该设计有记录以来的最高压力等级”,也是这款增材制造发动机的具体记录。由于现有火箭发动机的内部压力在700至3500磅之间,因此仍有很大的发展空间。而近日的测试,其推力再上一个台阶,达到了5800磅。 这些进步影响人类的第一个方式是成本。火箭技术独特、体积庞大且复杂,需要大量的设计迭代、原型制作、大量的测试和昂贵的定制加工。所有这些加在一起导致了任务之间的漫长等待和高昂的成本。 然而,通过增材制造可以减少测试之间的等待时间,从而降低成本,也可以真正加快创新速度。3D打印可以通过降低复杂性来减轻重量,提升发动机效率,并进一步降低成本。目前几乎所有需要费力手工制作过程的产品都可以从增材制造中受益。 “传统上,在所有环节进展顺利的情况下,制造燃烧室需要六个月,在某些情况下需要十二个月。而通过增材制造,以前需要花费数月甚至数年才能制造的零件,现在可以在几天或几个月内制造出来。随之而来的是巨大的成本节省。因为航空航天使用的很多零件,没有什么是便宜的。” “从使用的大型部件到紧固件和密封件,所有产品都是按订单生产的。因此,其中一些组件的价值即使不是数百万美元,也可能达到数十万美元。所以即使得到了几个百分点的成本节省,那也是巨大的。在许多情况下,使用增材制造,我们可以节省50%或更多的成本。” 通过生产更便宜、更高效的火箭发动机,卫星部署的成本也降低了。这很可能意味着更便宜、更丰富的卫星,从数据收集和传输、资产跟踪、成像等等,并最终给用户带来实惠。 尽管增材制造技术令人惊叹,但并非所有产品都可以或应该用这些技术来制造。传统的制造技术在特定的应用中,同样可以具有更低的成本和更高的生产效率。 此外还有一个陡峭的学习曲线,将想法转化为CAD实际上并不容易,还需要进行大量的试验和错误。Paul Gradl指出,他们在制作火箭部件时必须处理同样的问题。尽管CAD和增材制造打开了很多大门,但仍然有一些角度和形状无法通过这些技术实现。对人员进行CAD培训并让他们掌握所有最佳实践可能需要花费大量时间,以免犯下代价高昂的错误。 增材制造作为一种新技术,在它找到适合自己的市场之前,会被错误的应用于各种事物。但3D打印看起来确实将彻底改变航空航天领域,而且NASA希望传播知识并资助大量与3D打印相关的项目,而不限于大学或企业,重点是开发新的增材制造工艺或利用现有的3D打印技术来支持NASA的各种应用。此次测试,就是NASA马歇尔太空飞行中心、In Space LLC和普渡大学之间合作的结果。 因此,NASA在促进增材制造技术在航空航天领域的应用具有举足轻重的作用,属于国家机构层面统筹一项技术的发展和应用。 推荐文件:Current State of NASA Continuously Rotating Detonation Cycle Engine Development (可联系笔者发送) 主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com 延伸阅读: 1.四千字!2023年国内(准)工业级聚合物、陶瓷、砂型3D打印技术发展成就 4.汇总:2023年3D打印《Science》《Nature》正刊文章,共11篇

使用L-PBF打印GRCop-42和IN718喷注器主体

使用L-PBF打印GRCop-42和IN718喷注器主体 通道流量测试(左)和硬件组件的组装(右)

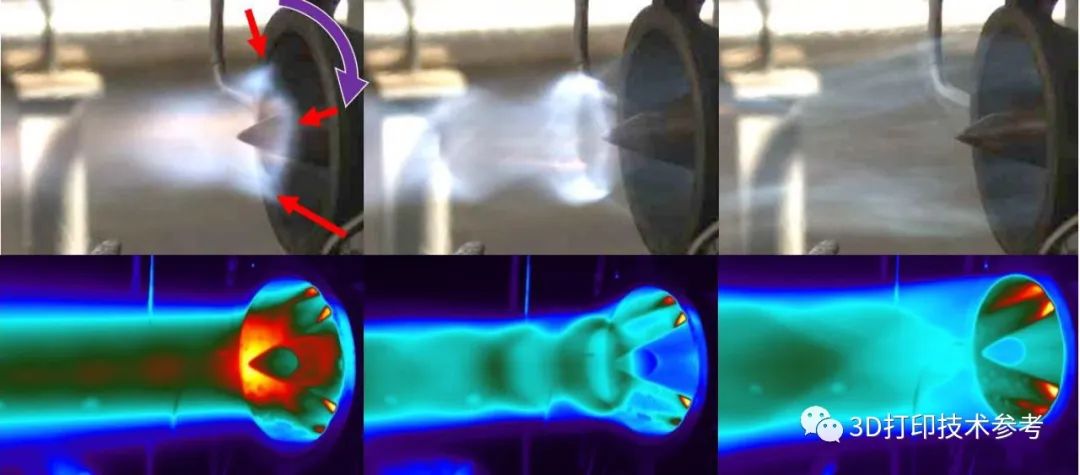

通道流量测试(左)和硬件组件的组装(右) 点火至全功率主舞台时的高速和红外静态图像(2022)

点火至全功率主舞台时的高速和红外静态图像(2022) 旋转爆震发动机腔室组件

旋转爆震发动机腔室组件