升华三维间接3D打印技术——3D打印与粉末冶金的创新结合

3D打印将颠覆制造业,曾成为很多重塑产业发展拥趸的共同信仰。但是国内发展十多年,3D打印依然存在工业制造上的成本、效率难题。全球范围内金属3D打印技术主要分为两大阵营:直接金属3D打印和间接金属3D打印。其中,直接金属3D打印是将金属材料直接打印成金属件,而间接金属3D打印是通过粘结剂等将金属材料打印成型,然后将粘结剂去除掉,最终得到金属件。

目前直接金属3D打印技术主要是采用昂贵的激光、电子束或等离子作为输入热源来直接熔化金属粉末或其混合物进行逐层叠加打印制品。主要有选区激光熔化(SLM)、电子束选区熔化成型(EBM)、直接金属激光沉积(DED、LENS)、快速等离子体沉积(RPD)等技术。共同特点是打印与熔化一体、同时获得产品形状与性能。缺陷在于激光器等设备及材料价格高昂,运营成本高;打印速度慢、且产品性能一致性被质疑。

升华三维间接3D打印技术

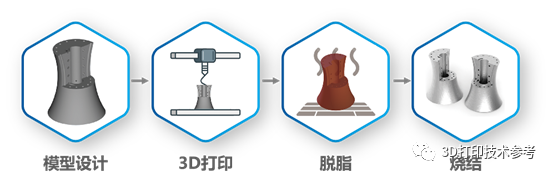

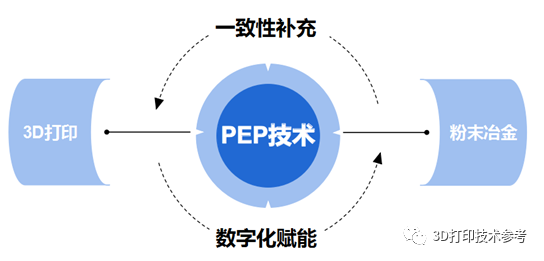

由升华三维推出的“3D打印+粉末冶金”相结合的金属/陶瓷间接3D打印技术——粉末挤出打印技术(Powder Extrusion printing,PEP)。利用了已发展超过30年、并大规模应用于电子3C、汽车、医疗、军工航天等领域的金属粉末注射成形技术(MIM)。两者工艺流程有很多相通之处,结合3D打印对材料的控制和成形,实现最终的金属零部件个性化定制化生产。在得到具有一定密度和强度的生坯后,利用MIM的相关工艺对产品进行脱脂和烧结,获得性能一致且优良的产品。

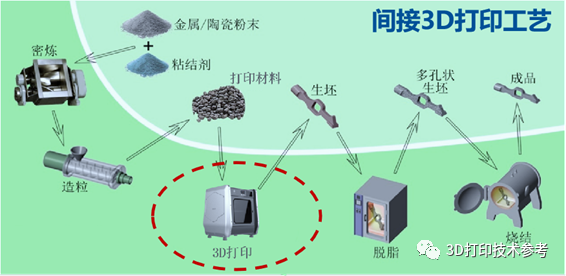

间接金属3D打印

间接金属3D打印

PEP技术有别于利用高强能量束直接熔化材料,同步获得产品形状和性能的直接3D打印技术。PEP技术将热加工过程转移到烧结步骤,这使得更容易管理热应力,因烧结温度低于其他类型的直接3D打印工艺中所需的完全熔化温度,并且热量可以更均匀地施加,从而确保了产品性能的一致性。PEP技术打印材料体系丰富,具有类同于PIM工艺所用的粉末材料,适用于科研教育、工业制造、航天航空、军事国防、生物医疗、汽车、模具制造等领域生产复杂而轻便的金属零件。有望取代小批量,高成本的金属注射成型,大幅降低3D打印成本,并缩短交货时间。

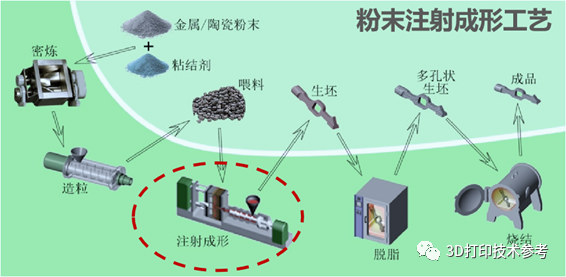

PIM工艺流程

PIM工艺流程

PEP技术工艺流程

PEP技术工艺流程

升华三维间接3D打印技术优势

PEP技术为粉末冶金行业数字化赋能,解锁3D打印在粉末冶金领域的应用,释放粉末冶金的潜能。主要的技术优势包括以下方面:

-

可利用粉末注射成形成熟稳定的技术体系,产品性能一致性好 -

打印材料体系丰富。从不锈钢、模具钢、铜及铜合金、铝合金、高温合金、 钛合金、难熔金属等金属材料,到氧化锆、氧化铝、碳化硅、氮化硅等陶瓷材料,几乎无止境的潜在材料清单为3D打印大规模进入应用市场创造有利的客观条件。 -

与直接3D打印技术相比,打印设备、材料及打印成本更低,成形精度高,更有利于3D打印应用的推广及普及 -

绿色环保,打印材料可循环利用,有效利用率高 -

低成本的复杂产品定制化、批量化生产解决方案

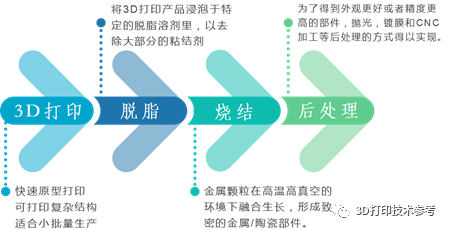

升华三维间接3D打印技术工艺流程

1、3D打印成型

基于PEP技术,按照设计模型,通过升华三维自主研发的Uprise 3D打印机挤压和逐层堆积金属颗粒材料,使之快速成形。得到具有高精度,并一定密度和强度的生坯。打印成型后,生胚需要进行脱脂和烧结过程。

2、脱脂

脱脂的作用是从3D打印生胚中去除大部分粘结剂聚合物。脱脂工艺包括水脱脂、溶剂脱脂和催化脱脂。升华三维通常采用采用更环保,更安全的草酸脱脂炉,可批量处理,操作简单。被去除粘结剂聚合物的生坏称之为棕胚,将被送至烧结环节从而得到致密的金属部件。

3、烧结

获得棕坯的强度和密度都是较低的,为了获最终致密的金属部件,烧结工艺是必须和关键的。烧结条件需要在真空气氛和高温下进行,烧结炉可批量加工,性能高,操作简单。通过烧结,残余的粘结剂聚合物首先在适当的加热温度下被去除。当温度升高到金属粒子的熔点以上时,这些粒子开始熔化并增长到密度达到几乎98%。值得注意的是,在烧结过程中,由于粘结剂聚合物的去除和金属颗粒的生长,会发生收缩,但收缩率是恒定的。金属部分将按比例放大,以补偿在三维建模步骤中的收缩。烧结后的金属部件具有良好的力学性能,可应用于各种工业用途。

4、后处理

烧结的后的金属部件是完全致密的,可以直接使用。但是,当需要更好的外观时,可以使用抛光和涂层等后处理方法,改善打印件的美感和其他性能。

主编微信:2396747576;硕博千人交流Q群:867355738;网址:www.amreference.com

延伸阅读:

1.上百家3D打印企业!9月14-16日Formnext展览会解锁增材智造新技能!

4.视频:桌面挤出3D打印316L不锈钢、Ti6Al4V、纯铜