设计、试制与批产的工艺侧重 | 航空制造企业将3D打印业务规模提升至30%

Sharon Tuvia是以色列一家专门从事航空及光电行业机械装配合零部件制造的企业。成立50多年来,该公司一直处于技术前沿。十年前,Sharon Tuvia公司决定投资增材制造技术并购买了第一台金属3D打印机,如今该公司已有近30%的业务基于增材制造,预计此数据在未来几年内将大幅增长。

本期内容,将讲述该公司如何将增材制造与传统加工技术相结合,实现公司的跨越式发展。

Sharon Tuvia公司结合了传统技术和增材制造技术,以生产复杂度高、精确度高的产品而闻名。该公司从并未将增材制造作为传统制造方式的完全替代品,而是努力寻找整合所有技术的最佳方式,充分利用每种技术带来的独特优势。

该公司首席执行官Yair Sharon表示,“人们使用增材制造的常见错误之一是试图用这一新技术生产同样的零件。其实不然,我们追求的是通过增材制造技术完成以往无法完成的工作,或利用增材制造独具竞争优势的方面。”

Sharon Tuvia公司采用增材制造技术,在几个关键制造环节获得特定优势,包括原型零件、小批量零件和提高零件功能的复杂结构。

原型零件:即使最终批量生产将使用传统技术,增材制造也可以在很短的时间内准备好功能齐全的原型,使公司客户能够缩短产品上市时间,比竞争对手抢先一步。通过使用增材制造技术生产原型,公司可以确保仅为经过批准和测试的最终零部件创建模具,从而避免昂贵且耗时的模具修改过程。

小批量零件:对于小批量零件或定制零件,增材制造可提供最快且最具成本效益的解决方案。

提高零件性能的复杂结构:更好的散热、气流、冷却道或更轻的重量等增强零件属性的需求,只有通过复杂的几何形状才能实现。即使零件可以通过传统技术制造,其复杂的几何形状特征也使增材制造成为更具成本效益的选择。

对于集设计与制造为主要生产模式的企业,设计端与制造端往往会跨平台使用不同的软件,对于增材制造技术尤为明显。

在增材制造过程中的任何阶段对模型进行变更是Sharon Tuvia公司必须解决的常见要求。作为传统制造环境中经验丰富的CAD用户,基于历史记录,快速作出变更对设计过程来说司空见惯。这对于基于增材制造的一站式软件的需求则显得至关重要。

Sharon Tuvia公司的领导层在意识到增材制造益处的同时也注意到了多软件解决方案的大量迭代所造成的研发效率延误,因此一直希望找到新方法来改进增材制造繁琐的准备和优化过程,力求使其更有效率并实现更高效益。

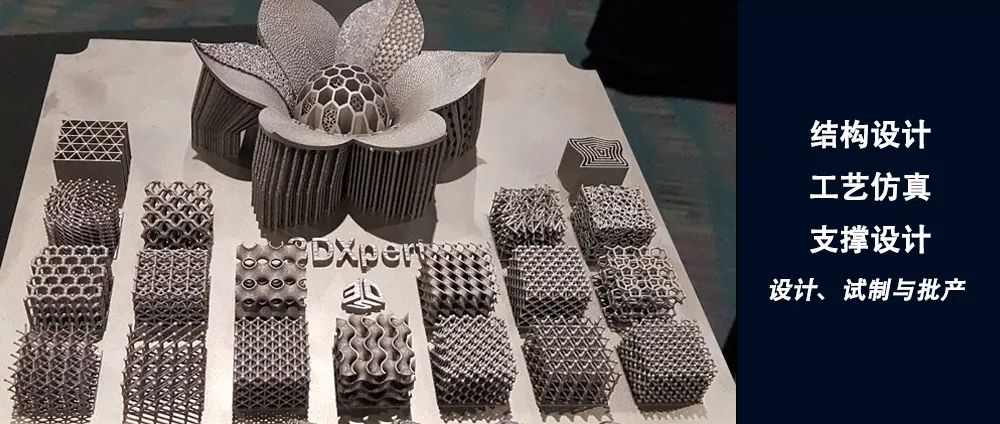

使用3DXpert极大提升了Sharon Tuvia公司的开发和制造效率(支撑设计、工艺仿真与晶格设计)

使用3DXpert极大提升了Sharon Tuvia公司的开发和制造效率(支撑设计、工艺仿真与晶格设计)3DXpert,是该公司寻求到的重要解决方案。Sharon Tuvia公司首席执行官表示,“我们从使用三种不同的软件解决方案转变为一种一站式集成软件解决方案,将设计与制造周期足足缩短了75%,我们不仅仅是将多个软件解决方案转变为一个,而是对整个工作流程进行了彻底的改变和简化。”

缩短3D打印准备和优化过程,从3D打印机获得最大输出对于公司的业务成果而言至关重要:“无论是打印机闲置等待设计过程的完成,还是打印需要较长时间才可完成的非优化结构——任何低效率都会对生产力和盈利能力产生直接影响。

设计时考虑生成

拓扑优化时考虑支撑情况

晶格设计时考虑生产工艺角度

试制时考虑批产

仿真时考虑实际基板情况

支撑设计时考虑后续批量支撑生成

批产时考虑自动化

为未来预留设计优化脚本自动化

为支撑预留自定义组别

堃腾智能制造将举办一场关于增材制造自动化设计与生产工艺设置的直播,届时将会有大量干货内容。

END

对设计师来说,重要的是调整他们的思维方式,思考如何设计3D打印结构,但同时又不能仅仅停留于设计。如果不了解打印方向、支撑设计和晶格结构对打印时间和成本的影响,往往很难对设计进行优化。

Sharon Tuvia公司表示:“3DXpert是一款真正的一站式软件解决方案,将3D打印流程的各个方面获得的专业知识整合到一个增材制造软件解决方案中。”

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.模具随形水路自动化设计:3DXpert减少50%生产时间 (含免费试用和操作教学)

2.增材制造研究机构鲁汶大学使用集成化的3DXpert来减少对其他软件的依赖

3.3D打印工程师的又一选择:3DXpert中文版30天免费试用+中文视频教程

4.展会暂缓 | Oqton公布先进的3D打印软件应用解决方案