薄壁零件金属3D打印变形?解决方案来了!

金属3D打印还有很多难以解决的工艺难题,比如热应力累积引发的零件翘曲、收缩、扭曲等变形问题,尤其是在薄壁、悬垂及大尺寸零件制造中,始终是制约精度的重要瓶颈,导致“设计模型”与“实际成品”间存在显著差距。

针对这一技术痛点,国产3D打印数据准备提供商漫格科技,依托其仿真软件VoxelDance Engineering(VDE)的全新“扫描变形补偿”功能,构建起“设计-打印-扫描-补偿-再打印-验证”闭环解决方案,成功攻克复杂薄壁零件3D打印变形难题。

用好仿真,要调整思路

金属3D打印仿真确实为工艺优化、成功打印提供了巨大帮助,但通常会认为在打印之前模拟一下,即可成功打印,但其实并非如此。

面对复杂的技术难题,通过“仿真-反馈-调整-再打印”的路径不断优化,是解决重点难题的方式之一。

所以,我们需要了解到,仿真只是其中一环,必须与物理验证深度融合,才能有效逼近“首次即成功”的制造目标。

以逆向思维破解变形难题

漫格科技以一个曲面薄壁零件为测试对象,该零件壁薄且曲面多,对轮廓与尺寸精度要求严苛。通过利用VDE的标准化仿真流程,打破传统“试错法”耗时耗力、成功率低的局限,最终打印精度跃升66.2%,其中98.6%的大变形区域得到有效消除。VDE不仅显著缩短研发周期,更大幅降低了材料与时间成本。

图1原始设计的薄壁零件CAD模型(92.317 x 45.230 x 104.600 mm)

VDE扫描变形补偿技术的核心逻辑在于“以终为始”,通过精确测量实际变形量,在原始模型上施加反向预变形,使补偿后模型经打印变形后“负负得正”,最终趋近理想设计。

1. 首次打印(基准测试)

采用华曙高科FS200M打印机,以316L不锈钢为材料,按标准工艺参数打印原始薄壁CAD模型,获取基准测试件。

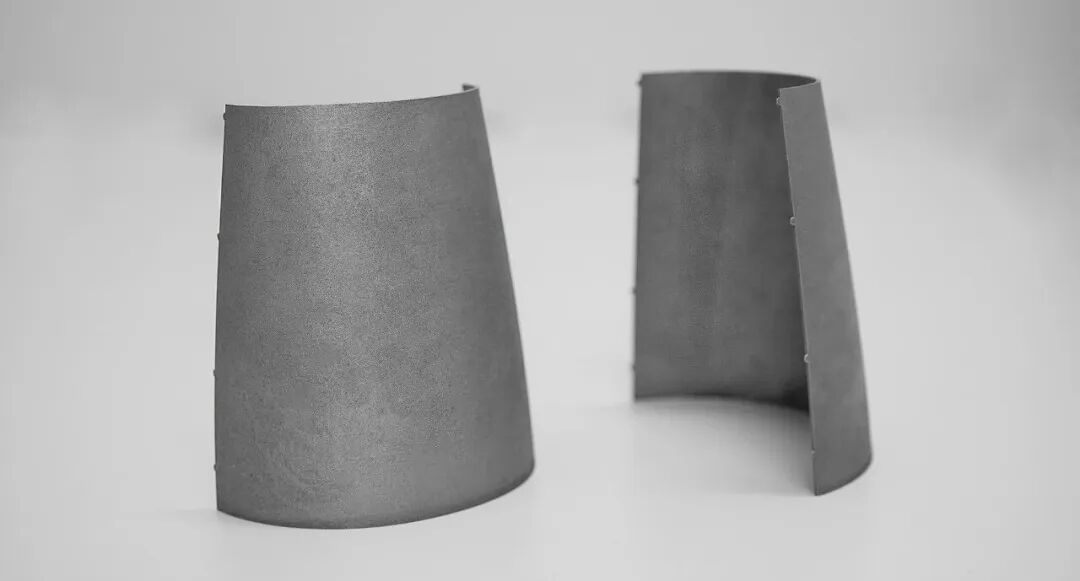

首次打印出的薄壁零件实物

2. 扫描与偏差分析

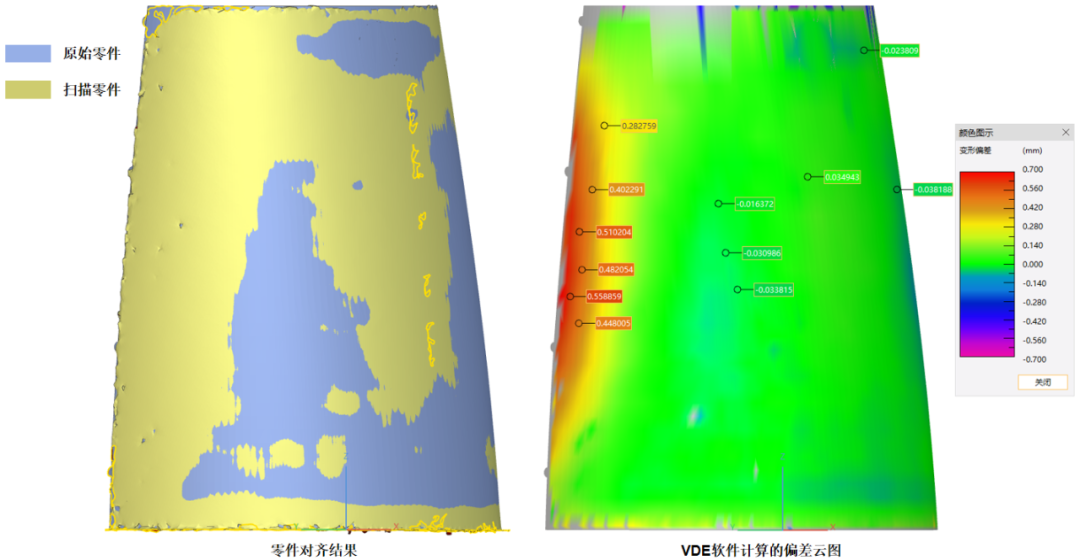

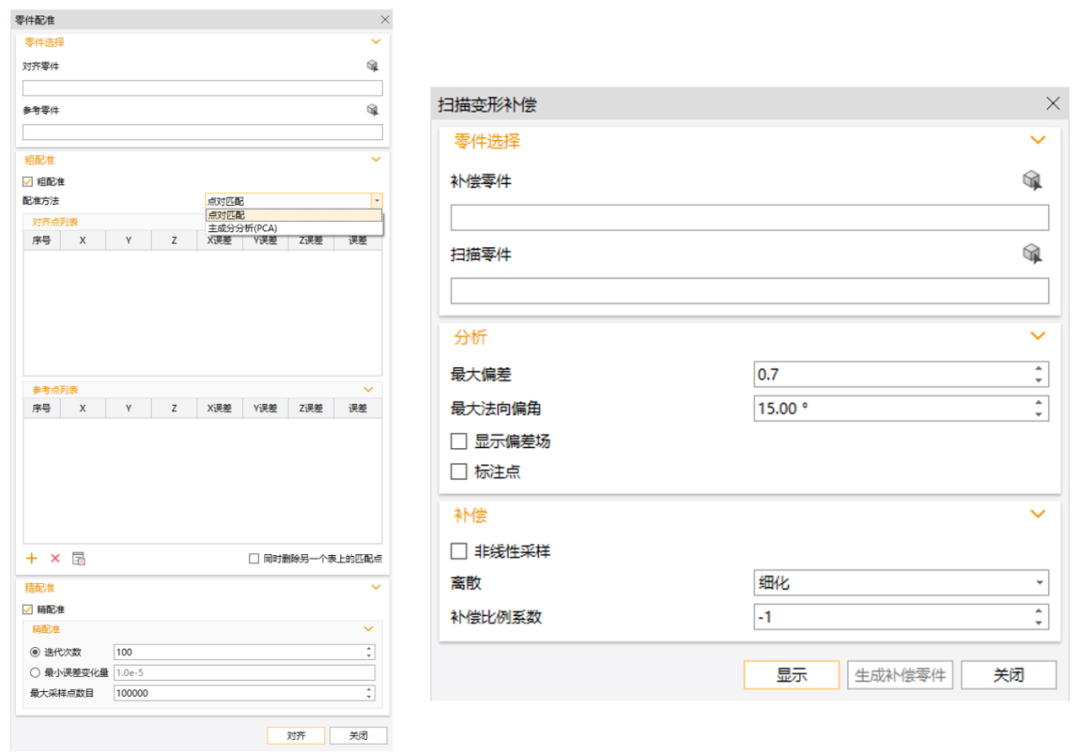

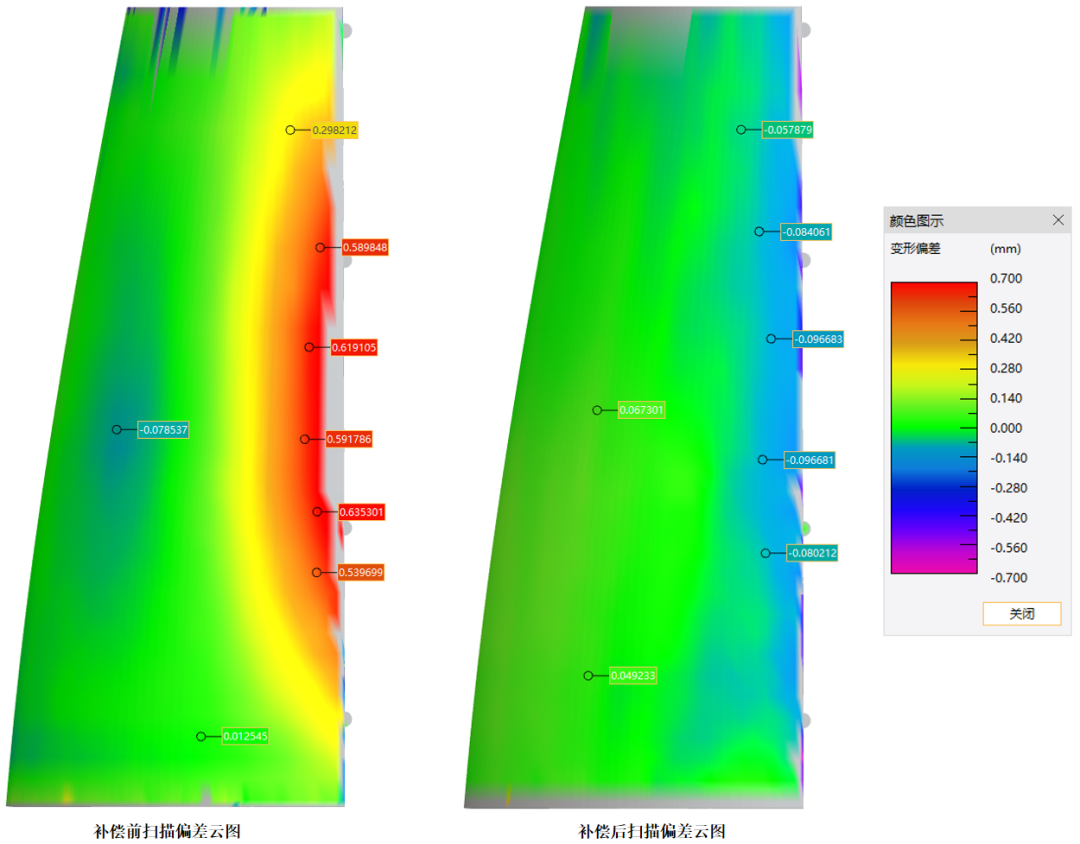

使用高精度三维扫描仪RigelScan Plus采集数据,获取STL格式模型,并导入VDE软件与原始CAD模型进行对比。通过“粗配准(点对匹配/PCA)+精配准(ICP)”统一模型位置后,软件自动生成全域偏差云图(黄/红为正偏差、深蓝/紫为负偏差、绿/浅蓝在公差内),清晰显示变形情况,此次测试中原始打印件尖端和边缘出现±0.7mm严重变形。

首次打印件的偏差分析图,显示出显著的变形

零件配准及扫描变形补偿界面

3. 核心步骤:生成补偿模型

在VDE软件中启动“生成补偿零件”功能,系统自动计算得到零件变形场,并将其反向应用于原始模型。用户可根据需求调整补偿系数(默认值为1),得到经过精确逆向预变形的补偿模型。

图5 在VDE中生成的补偿后模型,几何形状经过了精确的逆向预变形

4. 二次打印及最终验证

保持打印机、材料、工艺参数与首次打印完全一致,将补偿模型进行二次打印。然后对打印件重复三维扫描与偏差分析流程,将结果与原始CAD模型对比,验证补偿效果。在补偿后打印件的偏差云图中可以看出,其绝大部分表面呈现绿色或浅蓝色,表明尺寸与原始设计高度吻合,显著减少了补偿前的黄、红、深蓝等高偏差区域。

图6 补偿前(左)与补偿后(右)的打印件精度对比

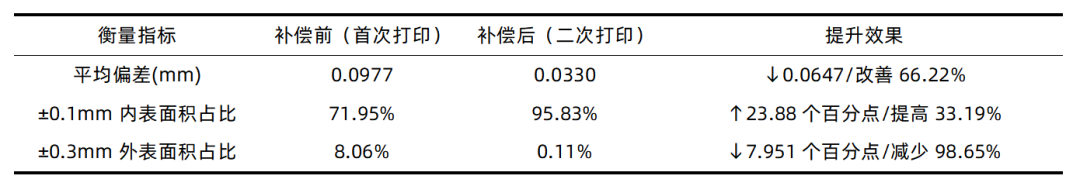

表1 VDE扫描变形补偿技术应用前后薄壁零件3D打印关键指标对比

精度、效率与成本三重优化

本案例充分验证VDE扫描变形补偿技术的实用高效性。VDE通过扫描变形补偿功能为3D打印行业带来三大核心价值:

一是实现高精度制造,突破复杂薄壁零件变形难题,确保成品符合设计意图、满足功能性原型严苛精度要求;

二是缩短研发周期,将传统数周甚至数月的“试错调整”压缩为单次补偿打印周期,加速产品研发上市;

三是降低综合成本,减少反复试错造成的材料浪费与设备工时占用,优化生产制造成本。

未来,VDE将持续以技术创新推动3D打印行业发展,助力更多企业实现“设计即所得”的高精度制造目标。

图7补偿后(左)与补偿前(右)的打印件对比

申请试用或了解更多信息,请联系:sales@voxeldance.com

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。