航空中的碳纤维材料:不是金属,胜过金属

www.amreference.com

www.amreference.com

金属一直以来都是机械制造中的主力,因为金属的强度、刚度要远远好于塑料、橡胶、木材等非金属材料,所以很长一段时间内,金属的作用很难被替代。

但是随着材料学的发展,金属已经不再是我们的唯一选择,甚至有大量的非金属材料因为特殊的性能而被被应用到航空发动机中,如陶瓷材料和碳纤维。陶瓷因为其极佳的耐高温性能而有可能在未来的航空发动机高温部件中得到使用;碳纤维则以优秀的比强度、比模量等综合指标被航空航天工业青睐。

陶瓷基涡轮叶片

陶瓷基涡轮叶片

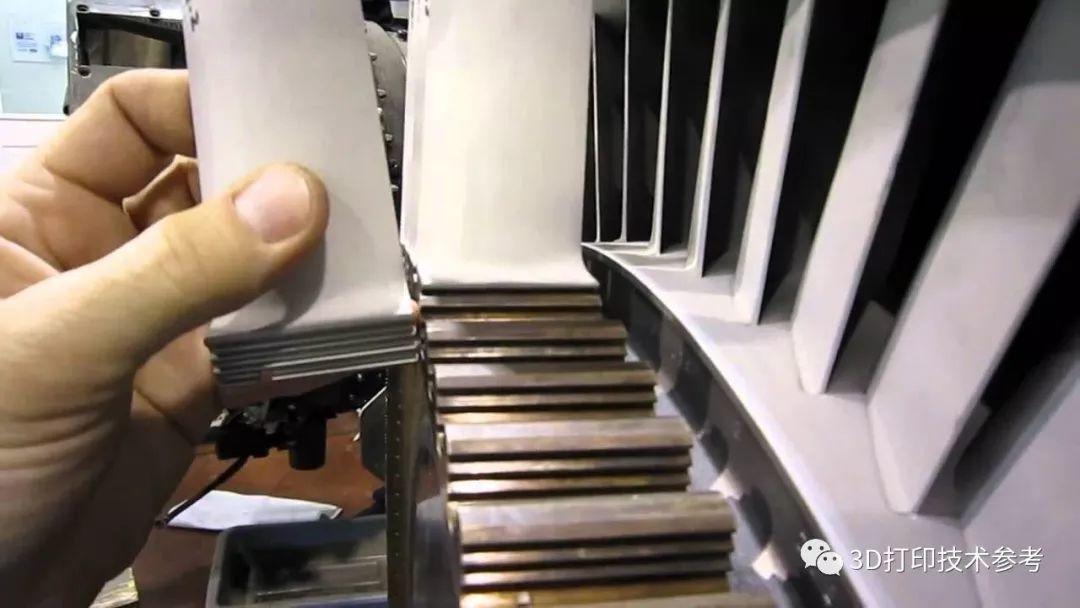

GE90和GEnx发动机碳纤维复合风扇叶片

GE90和GEnx发动机碳纤维复合风扇叶片

▌除了质量轻、强度高,碳纤维还有哪些优势?

如果我们希望航空发动机可以制造的足够轻盈,那么在条件允许的情况下尽量减小材料的密度是一个很好的方法。当年的钛合金就是因为轻质,并且刚度、强度和高温性能都合格,已经是一种被广泛使用的优秀航空材料。

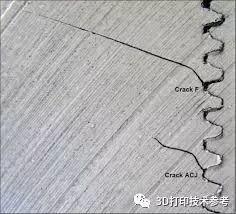

但金属毕竟是金属,即便是像镁铝合金那样的材料,密度也达到2000kg每立方米左右,而且金属材料都有一个很严重的问题,即金属疲劳问题。当金属材料内部受到变化的力的时候,只要这个力足够大、作用的时间足够长,那么材料就会产生微裂纹,然后这样的裂纹会快速变长、直到整个材料都裂开。

金属材料的疲劳裂纹

金属材料的疲劳裂纹

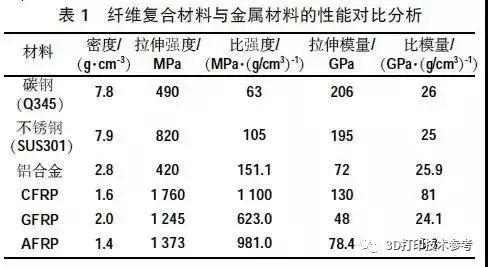

碳纤维相比于金属材料最明显的一个优点就是—轻。碳纤维密度一般在1400~2000kg每立方米,经过环氧树脂强化的碳纤维密度也不过1600kg每立方米而已,远远好于金属材料。

而且这种材料抗拉强度极高,想要拉断高强度碳纤维材料需要用拉断同样横截面积钢铁的力的两到四倍。

碳纤维(后三行)与金属材料的对比

碳纤维(后三行)与金属材料的对比

另外,碳纤维跟金属材料不一样,碳纤维材料并没有所谓“疲劳强度”的概念,也就是说变化的力对于金属材料来说是一种威胁,需要重点关注,但是放在碳纤维这里却不叫什么事情。

上面这些优点对于航空器材可以说是至关重要,因为这些东西是要飞上天的,所以自然是越轻越好,而且像航空发动机这样的装置,需要承受巨大、复杂的载荷,工作状态下零件内部会分布有复杂变化的载荷,有这么一种密度小、强度高、抗疲劳能力强的材料自然是极好的。

▌非完美,耐高温性能不敌金属

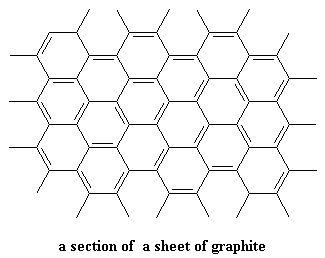

实际上碳纤维本身耐高温性能是非常优秀的,在一般情况下能够承受1000℃以上的高温,碳纤维耐高温的原理是碳纤维中碳原子的结构类似于石墨晶体中的层内结构,碳原子间以牢固的共价键结合,很难破坏,所以耐高温。

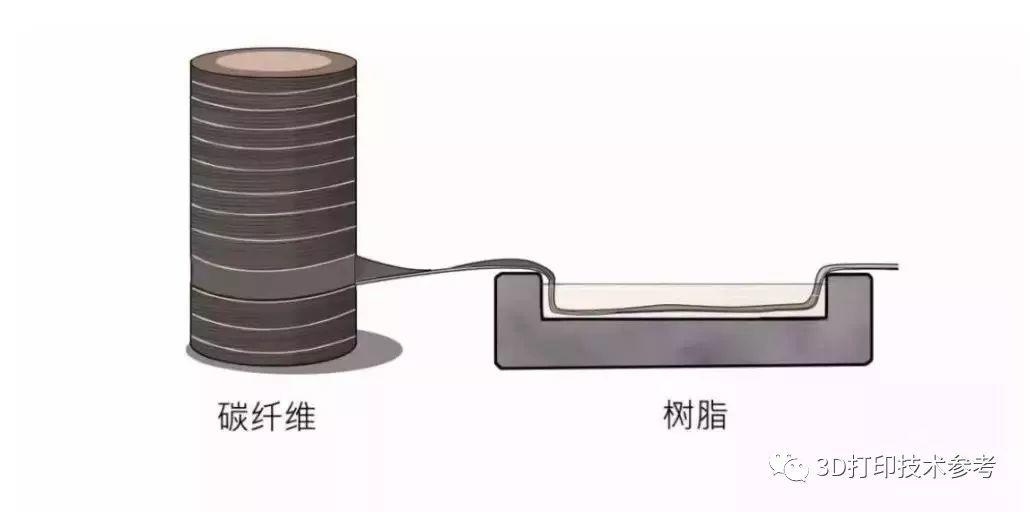

但是生产上所使用的碳纤维大部分是复台材料,它的耐高温程度取决于基体材料,大部分是树脂,其使用温度为-50-180℃,所以一般碳纤维制品耐高温在150-180℃,也有300-400℃的碳纤维复合材料。

通过环氧树脂将多层碳纤维粘黏在一起

通过环氧树脂将多层碳纤维粘黏在一起

▌碳纤维被广泛用在飞机和火箭上

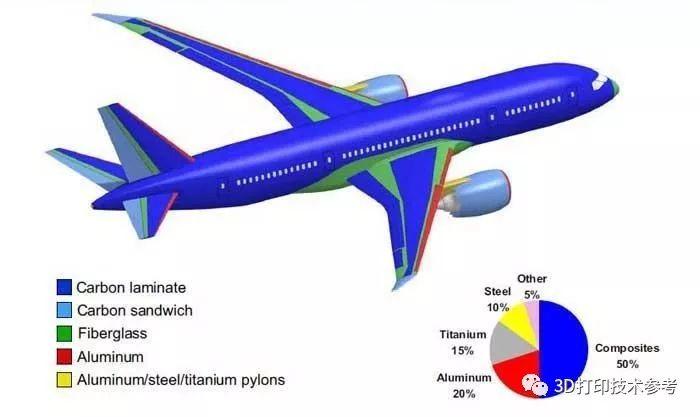

基于以上特点,碳纤维在航空航天领域的应用非常广泛,它可以被用来制造火箭的燃料储藏罐,也可以用来制造飞机的外壳。尤其是现在先进民用客机制造中,碳纤维的使用比例已经超过了50%。

SpaceX公司制造的世界上最大的碳纤维燃料储存罐

SpaceX公司制造的世界上最大的碳纤维燃料储存罐

波音787外壳大量使用碳纤维材料(蓝色)

波音787外壳大量使用碳纤维材料(蓝色)

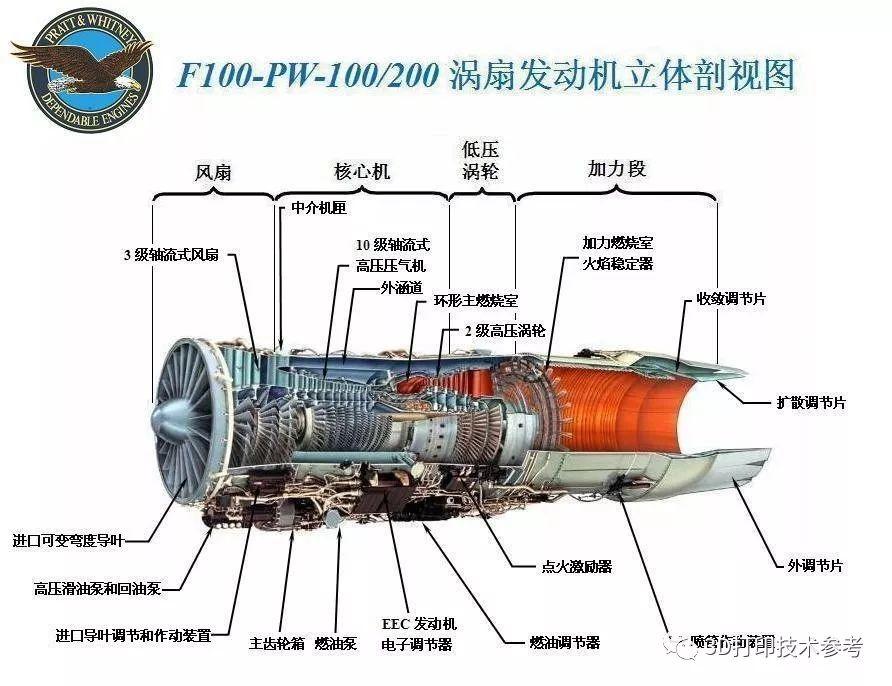

然而,虽然碳纤维有很多优点,也确实在火箭、飞机结构上得到了广泛的应用,但是在航空发动机上的使用却不是那么容易,因为航空发动机除了载荷大且复杂之外,还有两个很致命的问题:发动机的高温环境和对结构变形的严格控制。

航空发动机的运转离不开大量燃料的燃烧,所以必然会产生极高的温度,发动机涡轮前的温度可以高达2000℃。前面我们已经提到,碳纤维虽然也能承受一定的高温,但是在这样程度的高温下却依然显得无能为力。

另外,航空发动机分为一静一动两个部分,也就是“静子”和“转子”,静子不动,转子高速转动,动静之间要求配合严丝合缝——这也就是所谓的“转静子间隙控制”。

发动机转动件和静止件之间间隙要求很高

发动机转动件和静止件之间间隙要求很高

而碳纤维材料虽然说强度很高,但是刚度不足,这也就意味着一旦发动机工作起来碳纤维做的零件会发生更大的变形,带来转静子之间配合状态的改变。尤其是在压力比较高的地方,一点点的缝隙都有可能造成安全问题和性能下降。

所以碳纤维材料在航空发动机中的应用相对较少,使用的位置主要是:风扇叶片。

航空发动机上的第一级风扇叶片

航空发动机上的第一级风扇叶片

风扇叶片距离燃烧室较远温度很低(事实上就是环境温度),而且这个位置压力比较低、对间隙控制没有那么严格。同时,这些叶片体积足够大,方便了碳纤维材料的加工,使用碳纤维材料也可以最大程度上发挥材料密度小的特点。

巨大的叶片一个成年人可以轻松举起

巨大的叶片一个成年人可以轻松举起

如果是在那些小叶片上采用碳纤维材料,不仅加工困难(碳纤维叶片制造过程中的很多步骤都要依靠手工),重量也并未减少多少。

GE9X采用的第四代碳纤维复合风扇叶片,共有16个前风扇叶片,比GE90和GEnx风扇叶片数量再次减少,从而减轻重量,提高发动机性能。

▌碳纤维3D打印加工方式

自美国于2014年推出首台连续纤维3D打印机以来,该技术正在快速发展并在航空领域取得应用。随着技术的逐渐成熟和大规模推广应用,该技术或将颠覆现有复合材料无人机、低成本复合材料航空结构的生产模式。

碳纤维风扇叶片3D打印过程

美国Continuous Composites公司获得创新大奖的连续纤维打印(CF3D)工艺,使用快速固化热固性树脂(工艺也适用于热塑性塑料),将增强纤维浸渍在打印头内,并在材料沉积后立即固化复合材料。热固性材料使该工艺能够在自由空间中执行高速打印,纤维体积含量可达到50%~60%。获奖项目中的重要进展包括更加自动化的工具路径生成手段;自动化的工具更换,从而可在同一部件上实现高分辨率单通道打印和高沉积率多通道打印;提高机器人准确性和精度等。该公司预计未来此技术将用于按需打印整个飞行器结构——无论是10件还是1万件。

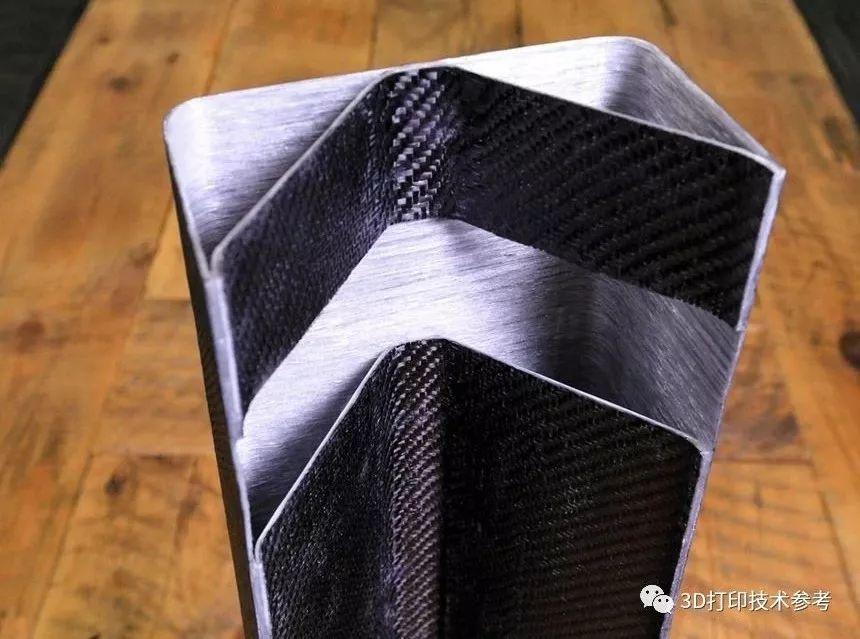

连续纤维3D打印将多个结构作为单个组件进行打印,图为带有嵌入式角撑板的飞机翼梁。使用Continuous Composite的3D工艺进行打印,随后通过手工沉积碳纤维复合材料进行蒙皮

连续纤维3D打印将多个结构作为单个组件进行打印,图为带有嵌入式角撑板的飞机翼梁。使用Continuous Composite的3D工艺进行打印,随后通过手工沉积碳纤维复合材料进行蒙皮

意大利莫伊复合材料公司开发的连续纤维制造工艺,旨在解决使用热固性树脂进行3D打印的挑战,并已成功用环氧树脂、丙烯酸和乙烯基酯打印连续玻璃纤维增强复合材料。除了适用于碳纤维应用的固化机制外,该工艺还可使用紫外线固化方式,所需固化时间小于1s。目前,该技术已开始用于航空结构件制造。

莫伊复合材料公司3D打印工艺

莫伊复合材料公司3D打印工艺

END

碳纤维不仅性能优异,生产过程同样困难重重,在国际上一直由美、日两国主导。3D打印确实为碳纤维的生产提供了一种新途径,不过目前连续纤维3D打印技术还存在两个主要问题:一是纤维含量低,且打印层之间的分层可能性高;二是缺乏标准化的连续工具路径生成商业软件。未来,随着这些问题的解决,该技术依托灵活开放、高速高效、低成本且生产完全自动化等优势,必将会使碳纤维的生产更加成熟。

注:本文部分内容来自航空知识,由航小北原创。