最新研究:调整增材制造工艺参数,控制材料凝固过程,实现性能可控

www.amreference.com

www.amreference.com

增材制造的工艺参数(如激光功率、扫描速度、搭接间距、扫描策略等)对成型后的微观组织和力学性能的稳定性有着极大的影响。因粉末物性及成形工艺的差异,基于时空约束下的成形过程中,高能激光束与粉末在多场耦合交互作用下粉末的熔化/凝固行为极为复杂,导致难以有效调控成形过程及质量。

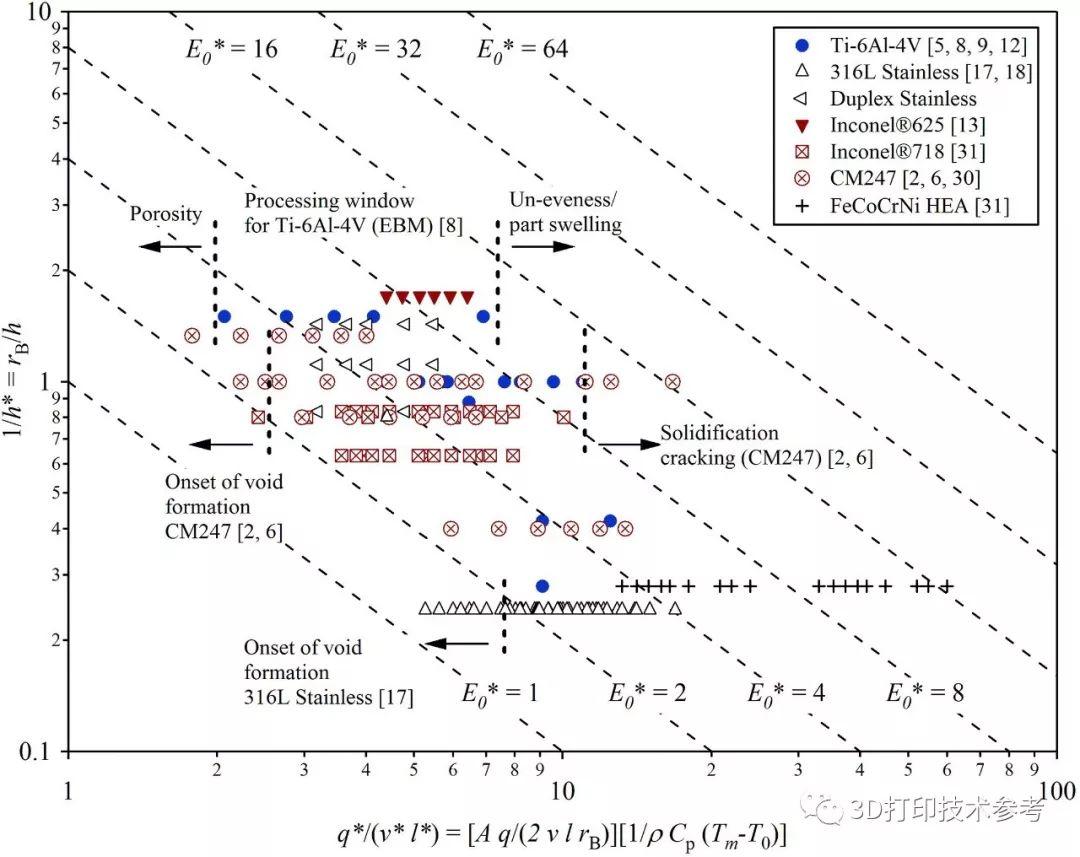

理解具有多个变量物理过程的一种方法是使用过程图,这可以帮助显示多个参数之间的经验关系。该技术此前已应用于激光焊接工艺,目前也已用于了解增材制造工艺,包括实际的机器设置、无量纲参数的使用等,从而有助于比较增材制造工艺之间的关系。采用合适的工艺窗口来更好的控制制造过程,同时能获得制造过程中的热模拟模型,以便掌握零件制造过程中的受热变化。

多材料SLM工艺标准化处理图谱(来源已上传)

多材料SLM工艺标准化处理图谱(来源已上传)

而热模型可以用来模拟增材制造材料凝固过程中的微观组织变化、热梯度变化以及固液界面的液体流速变化等,最终可获得对应的增材制造过程中的微观组织变化规律。但是这不仅忽略了凝固过程中的形核与长大过程,而且还忽略了凝固组织取向的变化对力学性能带来的影响。

2月15日,美国加州大学圣塔芭芭拉分校的研究人员在金属材料领域顶刊Acta Materialia上发表题为“Solidification-driven Orientation Gradients in Additively Manufactured Stainless Steel”的论文。研究表明,在凝固方向上,晶粒内部存在一定的取向差,并且其取向差与成分偏析有关,这对3D打印的材料设计提供了一种思路(论文已上传)。

研究简介

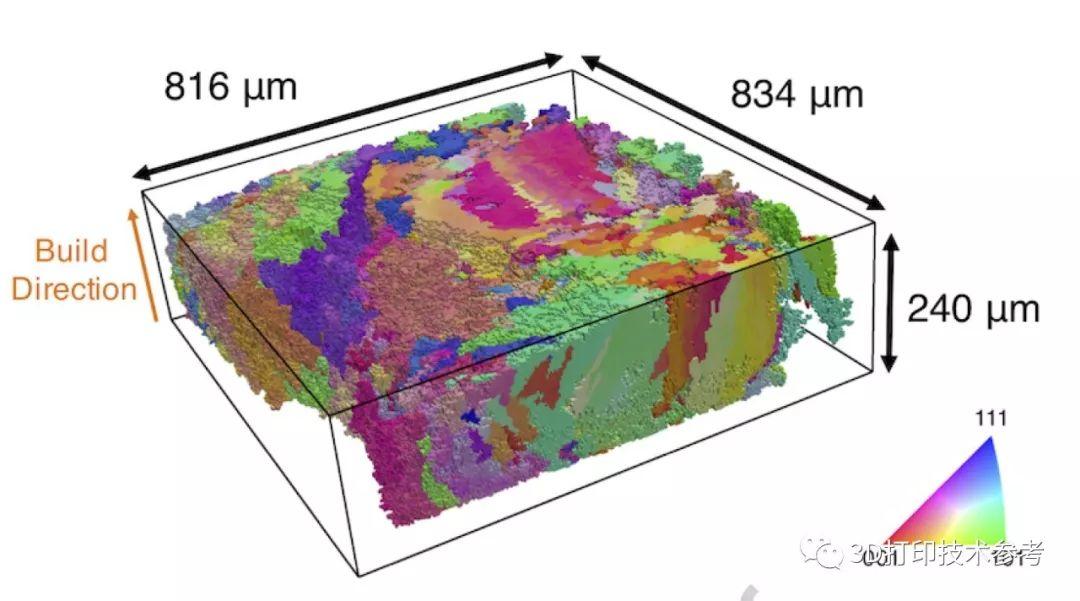

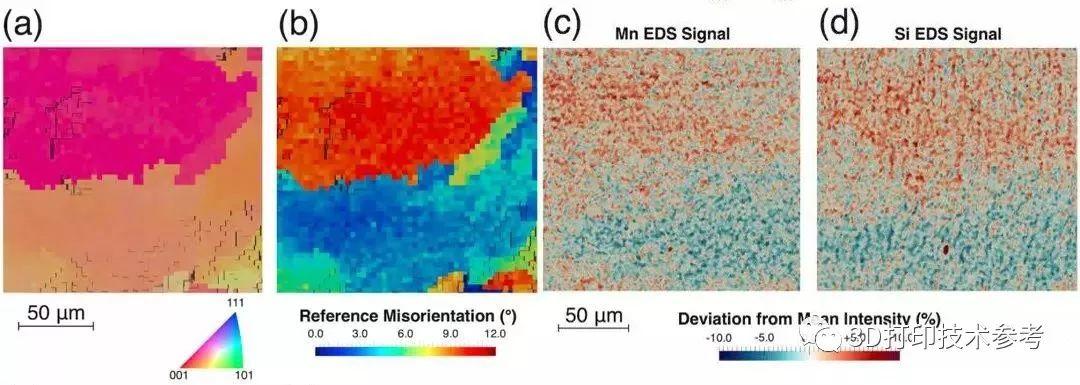

作者基于LENS增材制造技术制备样品,利用基于飞秒激光TriBeam系统、FIB以及EBSD技术对样品进行逐层扫描,获得每一断层的EBSD数据,再进行三维重构,从而得到晶粒组织的三维形貌。利用K均值聚类算法,获得晶粒的形核位置,以形核位置的取向为基准,标定晶粒在生长方向上的的取向差,并讨论了三维晶粒形成的原因,发现随着晶粒在热梯度方向上的凝固,晶粒最后凝固的部分具有最大的取向差;并结合Scheil-Gulliver凝固模型,分析得到取向差与元素分布的存在对应关系。

晶粒组织的三维形貌重构

晶粒组织的三维形貌重构

增材制造过程中形成的偏析很难通过后续的热处理消除,而偏析对于材料的性能具有不利影响,如材料的耐腐蚀性能。材料中形成的局部取向差可能会导致应力集中,这对材料的力学性能不利,进而降低材料的使用寿命。

通过调整增材制造工艺参数,控制材料的凝固过程可作为减小凝固形成取向差的一种方法,从而提高材料寿命。同时,可根据传统材料的成分,调整成分配比,减小凝固过程中低温条件下的液相体积分数,从而减少偏析。这为增材制造的材料成分设计提供了一种思路。

元素分布于取向差的对应关系

元素分布于取向差的对应关系

增材制造控形与控性

增材制造具有丰富的科学内涵,主要体现在:围绕“增”字,涉及“工艺调控基础”,对于激光增材制造则涉及高能激光与金属粉体作用机理及复杂构件逐层堆积工艺调控机制;围绕“材”字,涉及“材料设计基础”,主要涉及增材制造金属、合金、陶瓷及复合材料设计制备方法及成形机制;围绕“制造”一词,则涉及“结构与性能基础”,尤其是增材制造构件微/宏跨尺度组织与结构优化及性能调控机理。

美国国家增材制造创新研究院发布的新版美国“增材制造技术路线图”将设计、材料、工艺、价值链和增材制造基因组等5个技术领域设定为关键技术领域,并按照技术成熟度分别对各领域在2020年前的发展重点进行规划。路线图特别强调:在设计方面,需对增材制造结构、工艺、组织及性能/功能进行广义的设计与调控;在材料方面,实现增材制造现有材料及新材料的系列化;而在工艺与性能方面,需提升工艺调控及性能评价能力。可见,激光增材制造构件要实现控形与控性,需通过材料—结构—工艺—性能一体化调控与优化,这是由增材制造技术自身的科学内涵所决定的。

增材制造凝固过程的晶粒取向梯度研究,无疑是从微观尺度进行成型过程控制的工艺研究和材料研究,最终的结果将是有助于增材制造控形和控性的实现。

欢迎转发

4.北航最新Science: 3D打印抗疲劳高性能材料—镍钛合金