增材制造中表面光洁度的重要性,及光整加工技术的种类和应用现状

www.amreference.com

www.amreference.com

增材制造在航空航天领域应用的主要驱动力在于减轻重量,运营商愿意为提高燃油经济所带来的运营成本降低付出代价。人们对增材制造的零件密度、孔隙率和晶粒结构的最初质疑正在得到克服,该技术也已经被越来越多的用于生产认证部件。

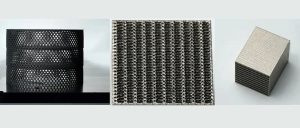

采用SLM技术打印完未经处理的零件表面效果

采用SLM技术打印完未经处理的零件表面效果

然而增材制造技术还存在一个尚未解决的挑战——表面光洁度。从理论上讲,增材制造可以完全自由地创建复杂形状,但在实际生产过程中,对表面光洁度的要求往往需要对设计进行约束。如果需要进行表面加工,则对结构的限制就与过去一样;如果使用喷丸处理,则需要对薄和细长的结构进行限制。此外,表面质量问题还会导致应力集中,进而萌生裂纹,大大降低零件的抗疲劳性和断裂韧性,从而为零件的使用带来风险。

虽然改进金属粉末质量、优化成形方向和工艺参数能在一定程度上改善增材制造零件的表面质量,但是仍然无法完全解决增材制造零件表面粗糙的问题。因此,对增材制造零件进行后处理加工是必要的,目前主要的后处理方式包括光整加工和机械加工。

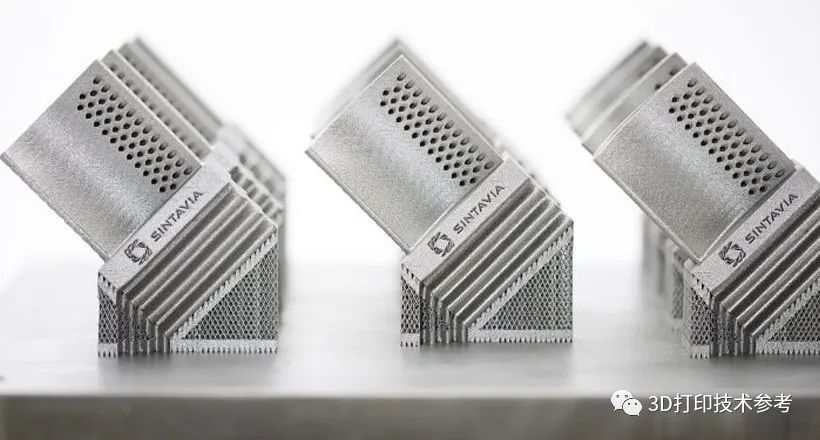

经后处理的零件表面效果

经后处理的零件表面效果

光整加工方法主要是手工抛光、喷砂或数控磨削抛光。手工抛光质量严重依赖于操作者的经验水平,可重复性及一致性差,人力与时间成本高,并且抛光过程中产生的粉尘危害人体健康。而喷砂和数控磨削抛光对具有复杂内曲面、多孔结构零件的加工可达性差,一般主要用于零件外表面的清洁抛光、去除氧化层等。

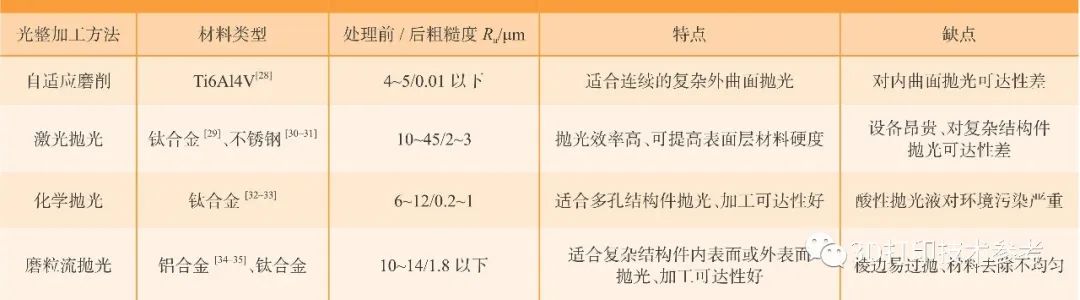

对于具有高表面质量要求的航空复杂结构件(0.8μm<R a< 1.6μm,无表面松散残留物和高使役性能要求),增材制造成形后的光整加工面临巨大挑战。除上述手段外,还有自适应磨削、激光抛光、化学和电化学抛光,以及磨粒流加工等。

增材制造复杂结构件光整加工方法比较

增材制造复杂结构件光整加工方法比较

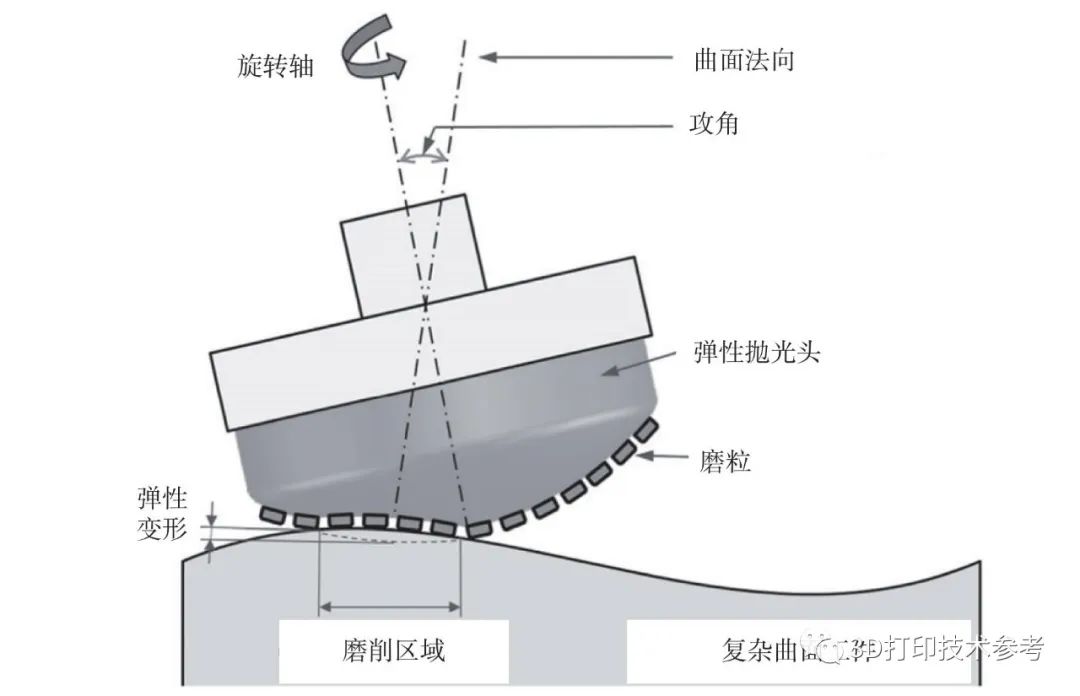

自适应磨削是通过调整接触头的形状来确定磨抛加工接触面的形状,使磨抛加工实现以接触面为磨抛作业面的加工过程,提高了磨抛加工的效率。国外有研究人员采用具有球状柔性磨头的自适应磨削方法对增材制造钛合金自由曲面进 行了抛光,通过粗抛和精抛去除了增材制造表面的缺陷层,最终表面粗糙度Ra达到10nm以下。

自适应磨削加工原理

自适应磨削加工原理

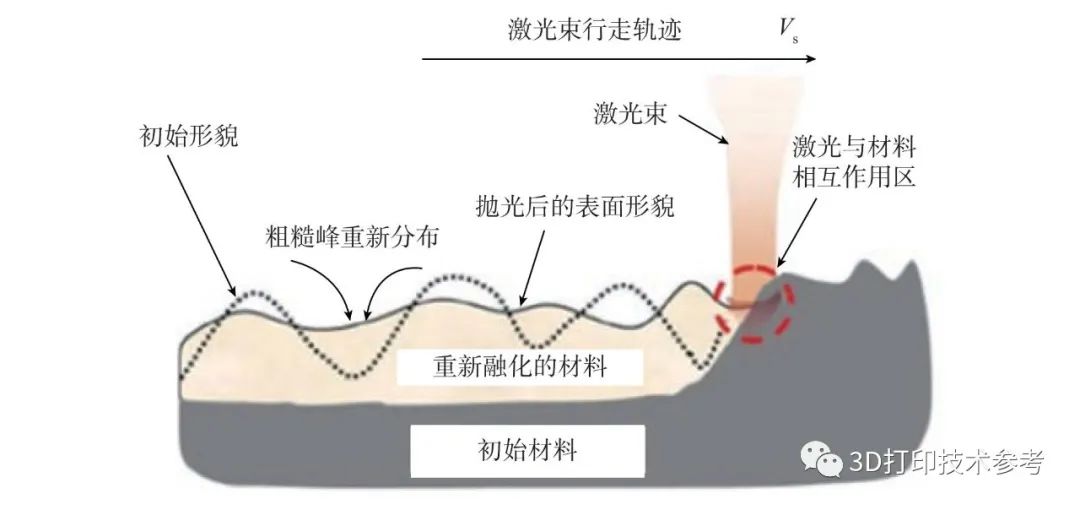

激光抛光是利用高能激光束使零件表面材料重新融化来降低表面粗糙度的一种新式抛光方法。目前激光抛光后的零件表面粗糙度Ra在2~3μm。因激光抛光设备较为昂贵,目前在实际工程中未能得到广泛应用。

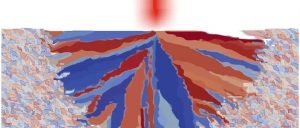

激光抛光加工原理

激光抛光加工原理

化学和电化学抛光是靠化学试剂的化学浸蚀作用对样品表面凹凸不平区域的选择性溶解作用消除磨痕、浸蚀整平,对小型增材制造镂空结构或阵列结构零件表面松动易脱落的球化层的去除效果显著。采用化学抛光与电化学抛光相结合的方法对多孔结构支架抛光,抛光后的支架的表面粗糙度Ra可由抛光前的6~12μm降至0.2~1μm,化学抛光主要迅速去除表面粘附的金属球形粉末,电化学抛光在此基础上进一步降低表面粗糙度。

电解抛光的医疗植入物

电解抛光的医疗植入物

磨粒流加工技术,是使用一种可流动的半固态黏弹性磨料介质,在一定压力下往复地流过被加工区域,利用磨料介质中磨粒的微切削作用去除工件表面的微观粗糙峰,以达到对这些区域加工的目的。该技术适用于具有复杂内部型腔、自由曲面以及不规则形状零件的抛光、去毛刺、倒圆角等,能加工几乎所有的金属材料。磨粒流加工技术的高加工可达性为克服航空增材制造复杂零件表面光整加工难题提供了一条新途径。

增材制造复杂结构件磨粒流抛光效果

增材制造复杂结构件磨粒流抛光效果

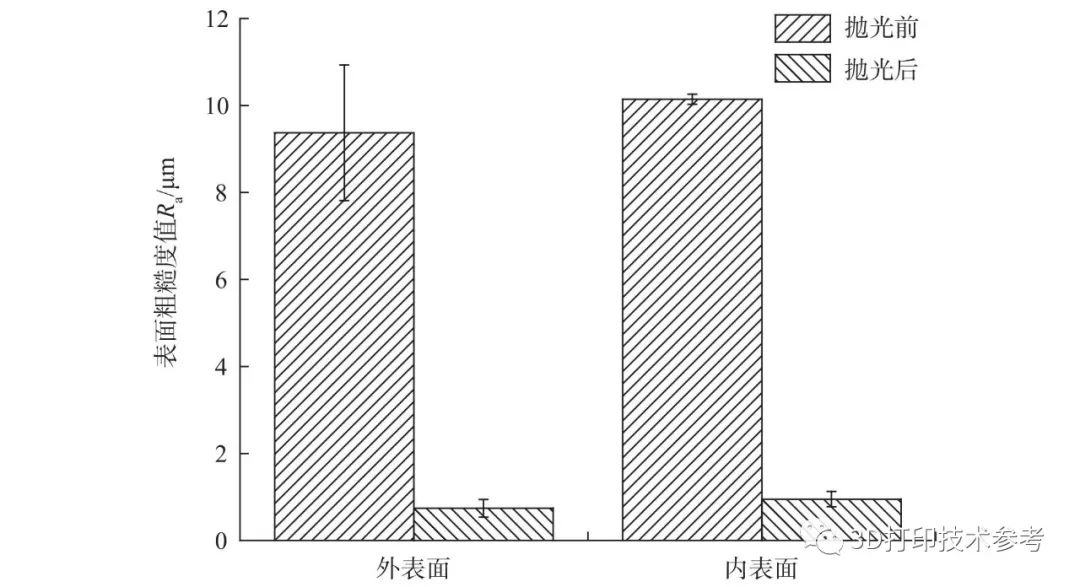

增材制造复杂结构件磨粒流抛光表面粗糙度

增材制造复杂结构件磨粒流抛光表面粗糙度

粉末床激光熔融技术在所有金属增材制造工艺中,能够实现最佳的表面质量,除上述光整加工手段外,对于零部件的关键位置有时还需要进行机加工处理。这两种后处理手段在模具中的应用非常广泛。

通过定向能量沉积技术制造的零件表面有很多可见的焊道,波纹宽度达到几毫米,则必须通过机械加工来达到所需要的尺寸精度和表面光洁度要求。

由定向能量沉积技术制造的零件必须经过机加才能使用

由定向能量沉积技术制造的零件必须经过机加才能使用

目前,零件后处理技术正在成为增材制造发展的瓶颈,传统的手工后处理技术很容易导致零件损坏或尺寸不一现象。通过对目前增材制造零件光整加工方法的对比分析可以看到,大部分研究工作还处于改善表面粗糙度层面的阶段,为了满足光整加工后零件的精度要求,增材制造复杂结构件的抛光技术应向着精准可控的方向发展。

注:增材制造复杂结构件表面光整加工,更详细的分析内容已上传