铝合金激光能量沉积技术为何难以实现应用,目前的突破有哪些

www.amreference.com

www.amreference.com在金属3D打印技术中,激光能量沉积技术的一大优点是能够一次成型整体大尺寸构件,而且其材料利用率高、适合个性化零件生产。

在众多激光能量沉积技术的应用案例中,我们看到比较多的是大型钛合金框架结构、镍基高温合金以及铜合金的火箭燃烧室,以及一些其他材质零件的修复案例等等,铝合金零件的激光能量沉积案例极少看到。那么铝合金的大型整体构件制造是没有需求吗?

应用案例虽极为鲜见,但大型铝合金构件的直接制造却也有着重要需求。随着航空航天技术的不断发展,对飞行器的性能提出了越来越高的要求。采用高性能铝合金结构件尤其是大型整体铝合金主承力结构件仍然是减轻飞行器结构重量,提高运载能力和飞行速度的重要技术途径之一。因此高性能铝合金的材料制备和零件制造新工艺、新方法始终是研究的热点。

一些民用干线飞机用材结构比例(%)

一些民用干线飞机用材结构比例(%)

近年来,美国、欧洲的航空设计部门发现,采用大型整体式铝合金构件替代传统的组合式铝合金构件,可减重15-20%,并且构件寿命及可靠性明显增加。明显可以感觉到,大型客机、战略运输机、战斗机的机翼主翼梁、翼身对接肋、机身承受力框等对铝合金的高性能化、构件大型化的要求越来越突出,总的来说,在航空航天领域,铝合金材料重新受到重视。

然而,当前以SLM技术为主的铝合金3D打印工艺自然无法满足大型构件的制造需求,而激光能量沉积技术为什么没能用于大型整体高性能铝合金关键金属零件的直接制造呢?

目前,铝合金激光能量沉积技术多停留在研究阶段,即便采用送丝打印能够使用,也存在成本控制和质量问题。究其原因,主要有以下几点关键技术难题未能有效解决:

(1)与钢和钛合金相比,铝合金的导热率更高,而铝本身的激光吸收率低、反射激光率高,在铝合金激光直接沉积过程中,会有更多的能量通过基体的热传导损失掉,降低铝合金零件成形效率;

激光沉积用于修复

激光沉积用于修复

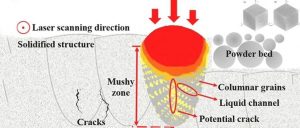

(2)钢的热膨胀系数是铝合金的一半,铝合金激光直接沉积过程中的变形和应力都较大,需要采取零件变形开裂预防措施;

(3)铝合金在激光直接沉积过程中极易与氧发生反应生成熔点高(2050℃)、相组织稳定、密度相对较高、难以去除的Al2O3。Al2O3氧化层会在后续沉积过程中形成夹渣、未熔合等缺陷;

(4)铝合金密度低,激光沉积过程中易受到激光轰击产生粉尘飞溅,一方面使制品产生缺陷,另一方面造成成形腔室粉尘飞扬,影响打印环境;

激光沉积用于修复

激光沉积用于修复

(5)铝合金在熔融的状态下,氢在铝合金中的溶解量会大幅度增加,同时由于良好的导热性,在熔池快速凝固的情况下,氢难以逸出,滞留在熔池中形成气孔;

(6)铝合金在激光直接沉积过程中可能造成低沸点合金元素(如Zn、Si等元素)烧损,造成合金成分的变化,影响零件的组织和性能。

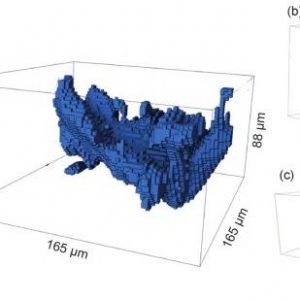

据外媒5月12日报道,知名工业级3D打印机生产商Optomec宣布,其公司LENS定向能量沉积(DED)系统在增材制造和铝合金修复方面取得了突破。该公司表示,这项创新技术可用于沉积任何种类的铝合金材料,包括其专门为提高增材制造加工性能而开发的铝合金。

Optomec LENS DED系统将铝粉打印到铝合金基板上

Optomec LENS DED系统将铝粉打印到铝合金基板上

Optomec公司这一DED工艺的发展为交通运输和航空航天工业提供了一种新的加工途径,即可以利用粉末冶金的DED工艺对复杂的铝合金零件进行修复。此外,使用Optomec的LENS同步五轴系统可以直接加工具有复杂几何形状的铝合金零件,而无需任何支撑结构。铝合金在极低的氧气浓度和湿度的可控工作箱中沉积,从而确保制造出具有优异机械性能的部件。

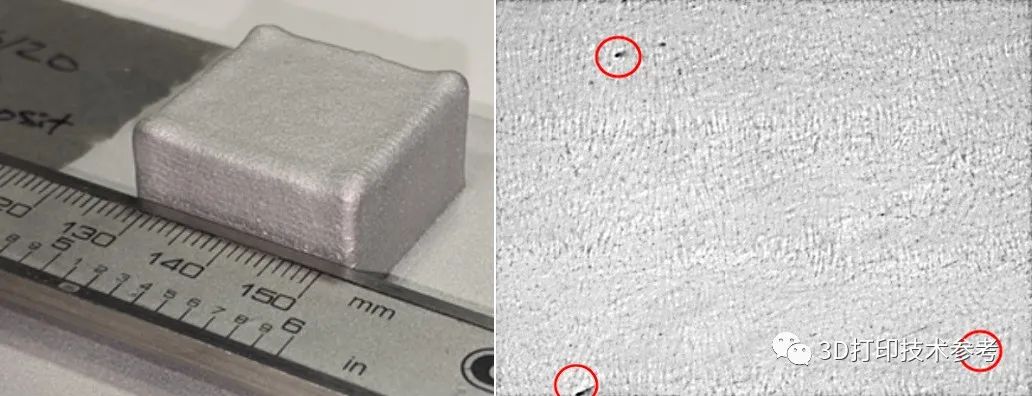

Optomec 3D打印的铝合金样块及显微组织

Optomec 3D打印的铝合金样块及显微组织

当前,Optomec的工程师已经完成了铝合金的工艺参数开发,可提供出色的表面光洁度,高沉积速率和约99.9%的密度。

国内方面,在2017年的一篇报道中提到,「顶立科技通过自有技术,重点解决了旋转雾化制备铝合金粉体材料微量氧元素控制,低熔点元素烧损机理、铝合金激光直接沉积增材制造过程控形控性机制、激光直接沉积铝合金构件热处理组织调控机理、零件性能表征及考核验证方法等关键科学问题;突破超纯洁净专用铝合金材料制备、自适应激光直接沉积增材制造技术、高性能热处理等多项关键技术,最终实现大型整体高性能铝合金构件在航空领域的应用。」但实际应用案例并未披露。

除此之外,笔者也查询了国内中科煜宸的官网,明确提到可以采用激光能量沉积技术打印铝合金,但这方面的案例也确实鲜见。

联系笔者:2396747576;技术交流和资料下载群:867355738;网址:网址:www.amreference.com

1.制约铝合金3D打印应用的六大因素及国内外高强铝合金的商用进展