零件质量、标准、设计及数据处理能力如何影响3D打印落地应用

www.amreference.com

www.amreference.com3D打印落地应用,是一个综合性的大问题,我们没有办法在一篇文章中探讨太多。在此前的文章中,我们已经探讨了材料、打印速度以及后处理给增材制造带来的挑战,本期,我们将从零件质量、标准、设计及数据处理能力三个方面继续探讨3D打印大规模落地应用面临的问题,以及解决当前问题取得的进展。

Velo3D技术合作副总裁表示,3D打印零件的性能一致性是该技术面临的一个重要问题。

传统的数控加工、注塑或铸造已经非常成熟,3D打印为零件制造提供了一种新方法,但这项技术存在传统制造所没有的新缺陷,零件质量会因制造批次不同而存在差异。对于金属3D打印来说,零件内部的粉末夹杂、微裂纹和未熔合缺陷,使制造的不稳定性尤其突出。

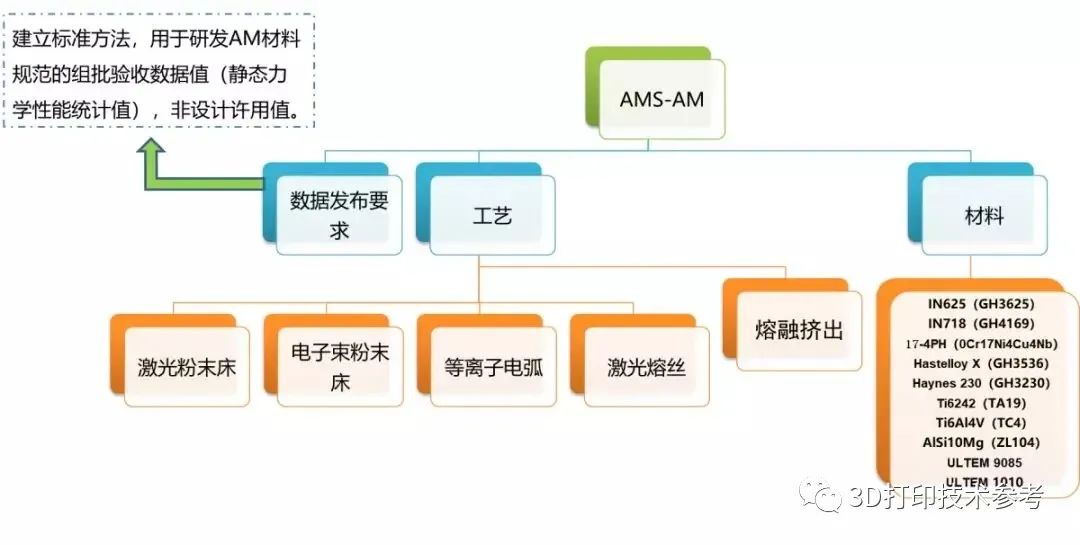

零件质量变化的关键来源之一是材料问题。对于一些至关重要的应用,如飞机部件或医疗设备等,对零件的性能和精度有很高的要求,材料也必须100%不受污染。然而因存储或处理不当或原料质量问题而产生的杂质会影响零件的最终性能,还有可能导致打印失败。确保材料质量需要标准化的测试方法和工具,目前业内还没有统一和普遍认可的标准。为了克服这些问题,3D打印的从业者以及一些高校实验室,正在努力开发相关标准。

过程监控技术可以解决部件质量追溯问题(点击阅读)

影响零件质量变化的另一个挑战在于3D打印设备缺乏先进的过程控制能力。为了尽量减少零件质量的不稳定,3D打印机需要从开环控制转换为闭环控制,从而在打印过程中发现问题并自动调整系统以解决问题。闭环控制可以通过在3D打印机中嵌入传感器和摄像头来实现,而且用户可以实时监控制造过程。闭环以及实时反馈系统可保持对制造过程的控制,可制造出具有一致几何形状、表面光洁度和材料性能的零件。

不过,通过闭环系统实现对质量的控制,仍然是一项相对较新且有难度的技术,绝大多数的厂商目前仍只能实现监控而无法实现自适应反馈。截至2019年,这种智能型的3D打印机也只有很少的厂商可以真正实现。

如果业内拥有明确且被普遍理解和接受的标准,那么对所有的行业从业者都大有好处。有了标准,企业就可以把相同的产品进行横向对比,做出更加科学的决策。

在制造业中,标准至关重要,它们概述了交付优质产品必须满足的数据要求。原材料、打印机,设备操作员和工程师,供应商以及制造过程本身都需要标准以及根据这些标准进行资格认证,这些是制造出复合质量要求零件的保证。

尽管3D打印已经发展了30多年,但制造业直到最近几年才开始将其视为一种生产方法,3D打印行业才刚刚开始制定与生产相关的和整个行业的标准。欧瑞康增材制造首席工程师Matthew Donovan介绍,3D打印可以一种新的方式制造零件,这确实伟大,但如果无法证明零件的质量,那么则会引起质疑。标准能够使行业玩家跨领域生产和销售零件,并最终得以应用。

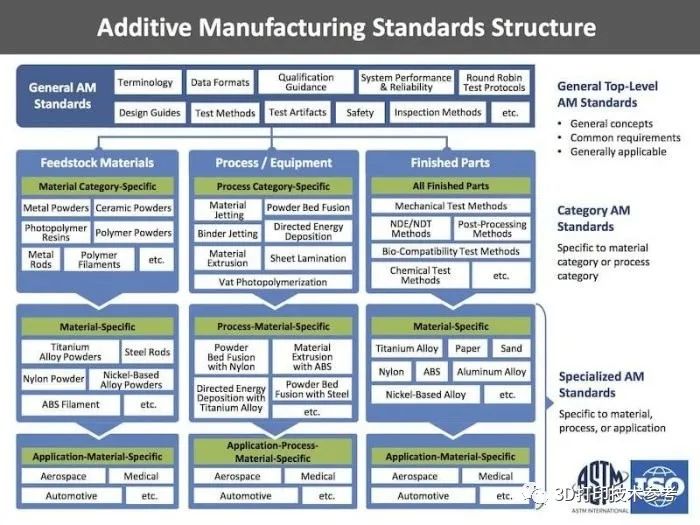

截至目前,缺乏3D打印标准仍然是阻碍该技术被广泛采用的主要瓶颈之一。但是,在这方面已经有了很多发展,一些标准开发组织如ISO和ASTM,已经建立了致力于增材制造的标准开发委员会。截至2018年,这两个组织已经批准了28个标准,未来几年还将发布更多。

行业合作关系也极大地促进了标准的制定。欧瑞康和波音之间的合作促进了增材制造在航空航天和国防领域使用,并实现了钛合金粉末3D打印材料和工艺的标准化。2019年,ASTM与奥本大学、NASA、EWI以及英国制造技术中心(MTC)合作建立了卓越增材制造中心(AM CoE),致力于搭建研发和标准化之间的桥梁,填补关键行业的标准空白。2019年9月,ASTM宣布了第二轮融资旨在支持AM CoE的标准化项目,解决快速增长的增材制造行业技术标准化的需求。尽管标准制定是一个耗时的过程,但最终会帮助制造商更快、更轻松地开发和使用3D打印工艺。

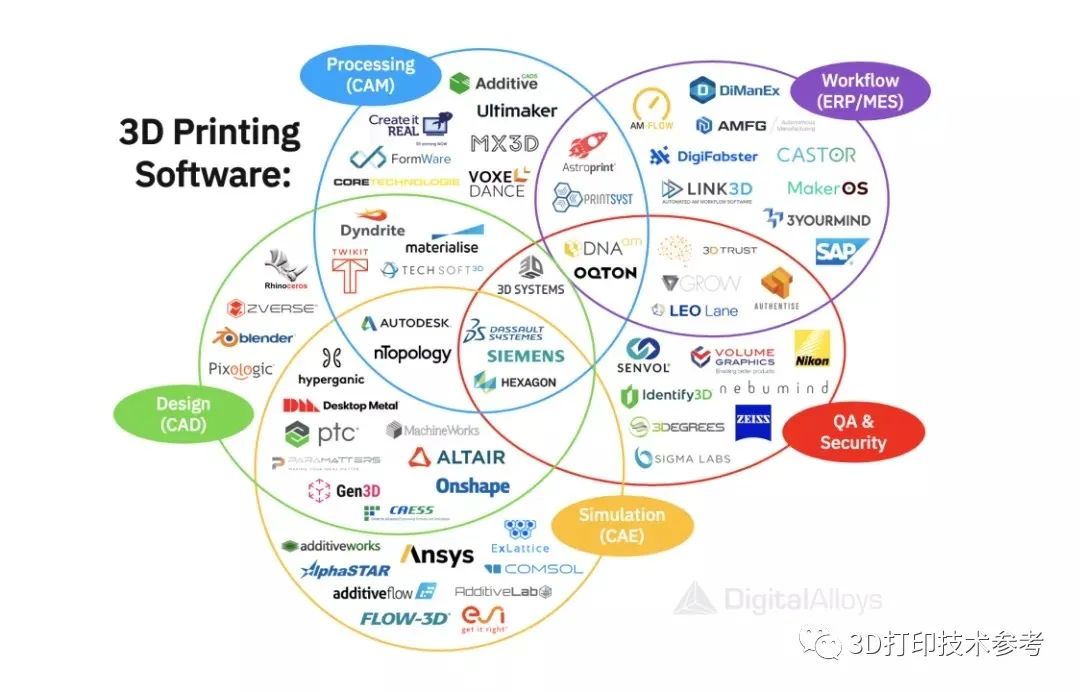

设计和数据处理能力也是行业发展面临的问题,一直以来,业内企业多将重点放在开发出效率更高的设备,对于智能化的软件解决方案则重视不足。

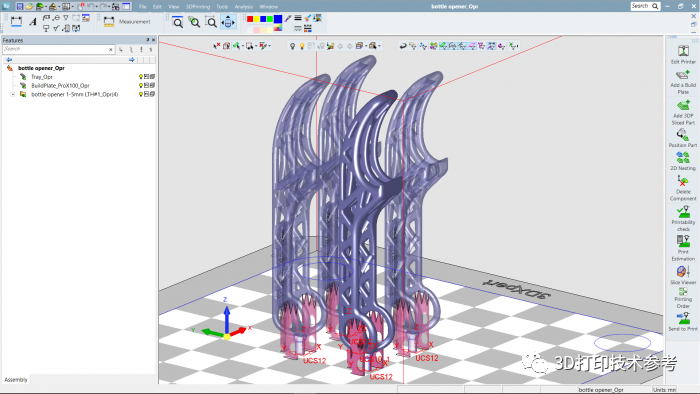

3D打印并不像媒体宣传的那样按一下按钮就可以制造物体,工业3D打印更需要大量的设计以及数据准备工作。由于长期以来,计算机辅助设计和计算机辅助工程软件在很大程度上不能满足3D打印的要求,使得设计过程变得复杂。例如,传统的CAD软件在设计梯度材料、晶格结构或可控孔隙率结构方面存在困难。此外,3D打印设计流程涉及多个步骤,而且需要使用更多其他软件,这通常使设计陷入困境。

3D打印涉及到的软件

3D打印涉及到的软件

Autodesk制造生产行业战略和业务发展总监介绍,3D打印的零件设计和数据处理过程通常需要在多个软件间流转,用户需要使用CAD工具完成设计并将零件转换为STL格式,然后将其导入数据处理软件中,经处理后才导入设备。实际上在这个过程中可能要评估打印的安全性、结构和质量优化空间,支撑添加以及模拟分析,这些步骤需要前后交叉、反复进行,且会使用到不同的软件及多种文件格式,整个工作流程可以说非常繁复而且相互脱节。

设计和数据处理过程可以说耗时且容易出错,往往需要一个团队去分别完成各项工作。业界也正在试图以多种方式减少模型的准备工作,一些设计软件公司如Autodesk 、PTC和DassaultSystèmes正在将特定的3D打印功能融合到传统的CAD程序中。PTC宣布推出的Creo 3D计算机辅助设计平台,引入了实时仿真新功能,扩展增强现实和增材制造设计功能,以及众多关键生产增强功能,可使工程师们在一个环境内,充分利用创新设计和制造能力。

一些3D打印机制造商也开发了自己的软件解决方案来简化模型准备工作。Stratasys以及3D Systems分别开发了为减少多次数据传输和转换的GrabCAD和3Dxpert软件。

目前虽然在增材制造设计和数据处理方面取得了一些进步,但仍有发展空间。为设计人员提供在CAD环境中修改3D模型的能力,并在不需要繁琐的数据转换的情况下快速迭代这些模型,这将成为降低增材制造使用门槛和提高效率的关键。

END

本期,我们从3D打印零件的质量、标准以及设计和数据处理方面分析了目前3D打印技术大规模落地应用存在的问题,以及本行业为此所做的努力和取得的进展。总的来说,进展有目共睹,但要实现更好的应用,技术的发展还需要更加智能化、相关的标准更加明确化、3D打印相关操作更加简洁化。

注:本文内容来自3D打印技术参考,谢绝转载至微信以外平台。

联系笔者:2396747576;技术交流和资料下载群:867355738;网址:www.amreference.com