宝马故事:还在专注锻造?不,它早已将3D打印规模化应用在日常生产中

www.amreference.com

www.amreference.com 宝马采用3D打印工艺为劳斯莱斯开发零件

宝马采用3D打印工艺为劳斯莱斯开发零件

经过10年发展,宝马开始推广3D打印工艺,最初是生产小批量零部件,如水泵皮带轮。2012年,劳斯莱斯幻影的激光烧结零部件应用3D打印;2017年,劳斯莱斯曜影的光纤导轨固定装置也开始交给3D打印。

过去十年间,宝马通过3D打印工艺生产了100万个零部件,仅2018年一年,宝马集团3D打印生产中心的产量超过20万件,同比提升42%。2018年底,一件3D打印的车窗导轨被安装在宝马i8 Roadster上,这是宝马集团的第100万个3D打印量产零件,宝马i8也因此成为世界上第一台使用该技术的量产车。

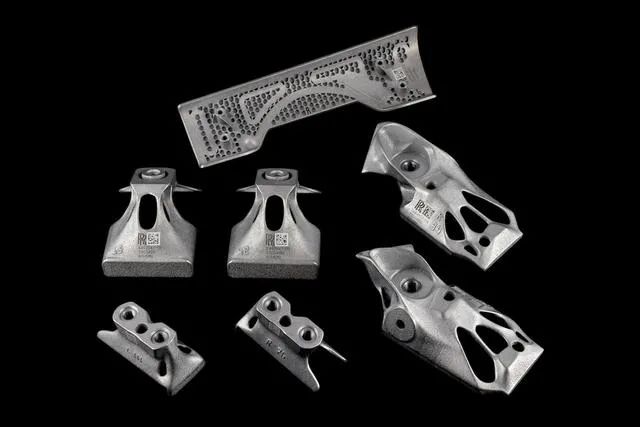

宝马为劳斯莱斯古斯特开发的3D打印零件

宝马为劳斯莱斯古斯特开发的3D打印零件

在高性能车型领域,3D打印更是如鱼得水。有高低功率两个版本的新一代宝马“机皇”——S58B30里的气缸盖,便是3D打印的杰作。

宝马为劳斯莱斯古斯特开发的3D打印零件

宝马为劳斯莱斯古斯特开发的3D打印零件

复杂的管路结构和轻量化需求超过了传统铸造工艺的能力范畴,面对这一难题,3D打印实现了传统铸造做不到的工艺。同时,S58B30发动机气缸盖避免了冗余结构造成的材料浪费,达到了更好的轻量化效果。

全新一代宝马M3和M4就会应用S58B30发动机。

这是宝马在快速成型制造系统整合方面的里程碑式事件。宝马集团负责生产集成和试验工厂的高级副总裁Daniel Schäfer说:“快速成型制造等工艺帮助我们加快开发周期,让我们的汽车更快地进入系列成熟期。3D打印缩短零部件的生产时间,同时满足严格的质量要求。”

宝马为劳斯莱斯古斯特开发的3D打印零件

宝马为劳斯莱斯古斯特开发的3D打印零件

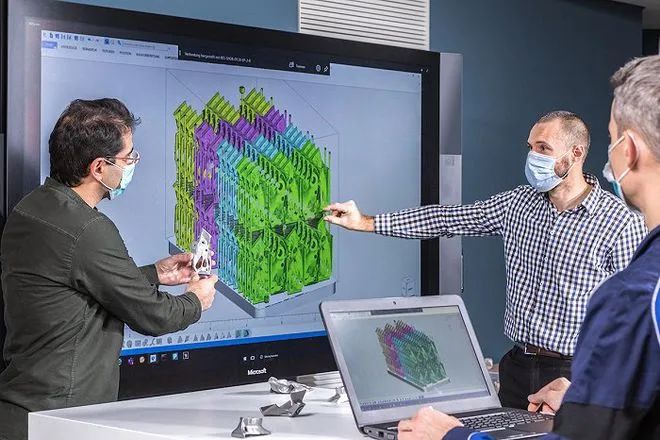

自今年年中以来,宝马集团一直在为劳斯莱斯汽车增加新型材料部件。这些部件在全球生产网络中的不同环节和不同地点制造。

这些部件用于车身和乘客舱,具有高刚性。在宝马集团Landshut工厂,这些金属部件通过激光束熔化制造。在生产中,金属3D打印部件在一个完全自动化的过程中被安装到车身上。

宝马为劳斯莱斯古斯特开发的3D打印零件

宝马为劳斯莱斯古斯特开发的3D打印零件

事实上,3D打印虽然快捷又方便,但也不是一拍脑袋就能用上的。

在汽车开发早期阶段,工程团队就确定了快速成型制造在零部件生产中的应用程度。根据不同车型的标准和要求,在数字化生产工具的协助下,这些标准和要求被定义并转化为3D打印听得懂的 “机器语言”。这标志着宝马集团能够更快、更早地确定哪些部件有可能通过3D打印生产。

宝马为劳斯莱斯古斯特开发的3D打印零件

宝马为劳斯莱斯古斯特开发的3D打印零件

以前几乎不可能实现的零部件,对3D打印来说,易如反掌。

自今年6月起,宝马集团将全部快速成型制造技术集中到慕尼黑郊外的新制造园区。目前,该中心拥有80名员工,已经运行了约50套金属和聚合物加工系统,另外还有50多套系统在世界各地的生产基地运行。

通用成立3D打印“递增产业化中心”

美国汽车制造商通用汽车近日宣布,该公司在美国底特律市郊的沃伦技术中心(Warren Tech Center)布设了24台3D打印机,将致力于推动3D打印技术在汽车产业的应用和发展。

通用递增产业化中心

通用递增产业化中心

据悉,“递增产业化中心”的发展目标之一便是将3D打印产业化,彻底改变汽车的制造工艺、缩短开发时间、降低成本以及提升品质。

过去数年,通用汽车在“递增产业化中心”建设上投入大量资源。目前部署在该中心的24台3D打印机已具备生产能力,支持通过激光烧结、熔融沉积、多喷射聚合等技术,将聚合物和金属原材料制成所需的汽车零部件。

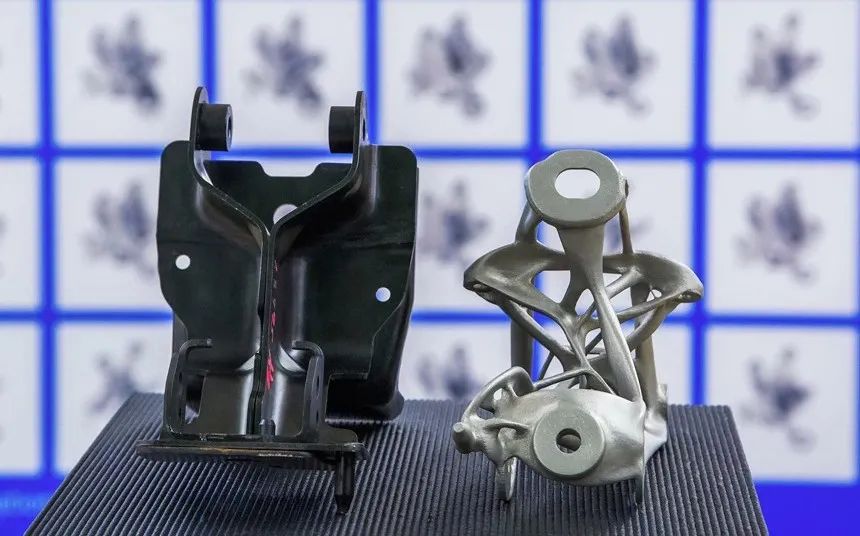

通用汽车传统座椅支架与3D打印支架的比较。通过采用生成设计和3D打印,将支架从八个组件整合为一个组件

通用汽车传统座椅支架与3D打印支架的比较。通过采用生成设计和3D打印,将支架从八个组件整合为一个组件

通用方面介绍,利用3D打印技术加工而成的汽车零配件具有传统工艺所不能比拟的优势。例如,使用传统加工工艺制作一个零配件,其生产时间动辄需要数周乃至数月,但利用3D打印技术仅需一天就可以完成定制环节,还能节省下大量能源成本及工具成本。

2018年通用采用3D打印制造工具节省了30万美元

2018年通用采用3D打印制造工具节省了30万美元

雪佛兰 Corvette C8.R 赛车上的铝制油箱和进气组件原本需要8个单独的组件,但利用3D打印技术,8个组件将实现一体成型,并消除了相互间14条焊缝,整体重量也减轻了32%。

此外通用汽车还在德克萨斯州的阿灵顿装配厂部署了3D打印机,辅以将近 100款手动工具,为雪佛兰Tahoe、GMC Yukon、凯迪拉克Escalade等全尺寸SUV的制造提供支持。

凯迪拉克CT4-V和CT5-V的Blackwing版本将分别安装四个3D打印部件

凯迪拉克CT4-V和CT5-V的Blackwing版本将分别安装四个3D打印部件

竞争?不存在的,只是为了更好的创新

跨国汽车公司越来越多地使用3D打印,不仅用于原型制作,而且还开发了最终用途的零件。至于多家公司纷纷公布其3D打印技术的应用情况,这不是为了争夺眼球,二手为了更好的自身创新。

雷诺将增材制造作为其新“Re-Factory”的重中之重,后者正在法国小镇弗林斯制造。该工厂致力于通过回收和翻新车辆来减少浪费,并提供3D打印备件服务。

同时,保时捷与机床制造商通快和汽车零部件公司MAHLE合作,为其911超级跑车的发动机提供3D打印活塞。通过使用AI引导的增材制造工艺,这些公司能够将组件的重量减少10%,并能增加引擎效率。

在其他地方,Fraunhofer IAPT的研究人员与菲亚特·克莱斯勒汽车公司合作,为其一辆跑车开发了3D打印的悬架零件。通过部署3D打印工艺,该团队得以将车辆的制动钳集成到其轮架中,从而使其重量减轻了36%,并且更耐疲劳。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com