高强铝合金在增材制造应用过程中的主要局限性和缺陷类型

在过去二十年中,增材制造工艺已广泛应用于许多工业领域中的复杂形状部件的制造,其主要应用领域之一便是航空航天工业。由于极高高的强度-重量比以及出色的可加工性,高强铝合金在航空航天业广泛使用。然而,增材制造工艺对高强铝合金的适用性仍然受到增材制造工艺中几种不可忽略的问题和缺陷的限制。多年来,人们致力于减少或消除这些缺陷,从而扩大了增材制造在高强铝合金中的应用范围。

![]()

由于某些类型的缺陷会影响高强铝合金3D打印组件的质量,因此该技术在航空航天领域的使用仍然受到限制。另一个关键问题是,缺乏针对3D打印组件的全面、公认的质量标准,这限制了航空航天行业对该工艺的使用。目前,只有极少数的铝合金可以被适当地改性,同时由于3D打印过程中发生的热循环而导致的凝固相关问题,2xxx和7xxx系列合金很难通过3D打印加工。在3D打印的2xxx和7xxx高强铝合金产品中已经观察到了各种类型的缺陷,为了消除或避免缺陷并克服加工困难,需要对合金进行化学成分改性并开发相关国内工艺。

航空航天业未能广泛使用3D打印工艺来生产高强铝合金结构件的原因主要包括以下几方面:

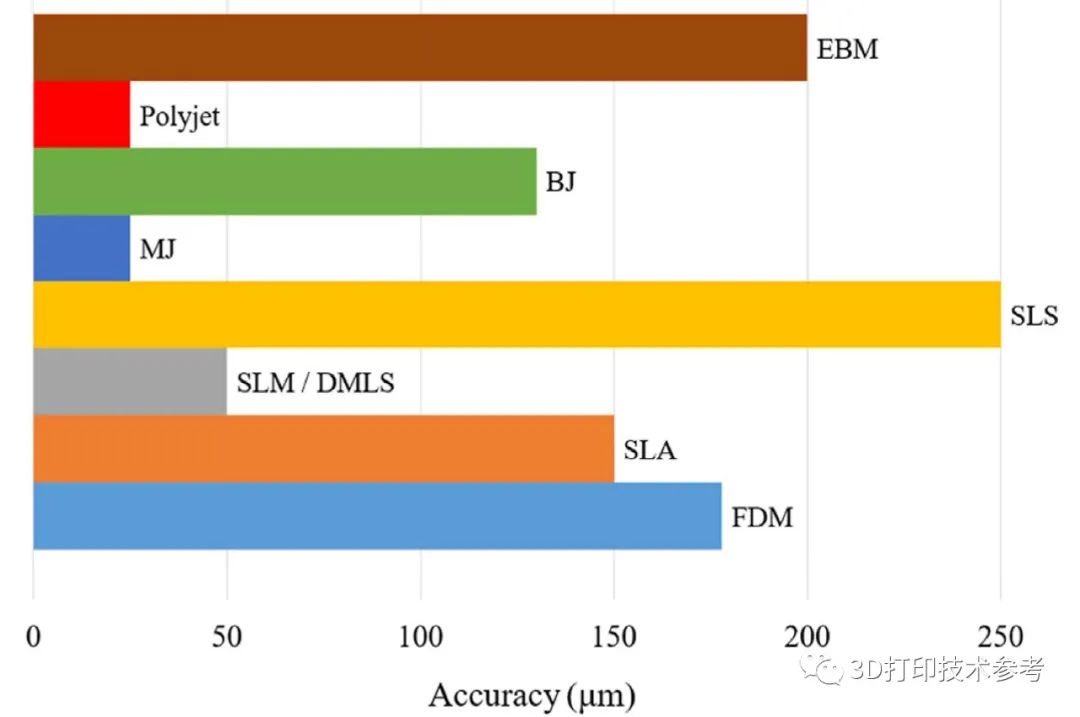

3D打印工艺受到部件尺寸和生产速度的限制,导致该工艺在大型航空航天部件的生产中尚无竞争力。例如,通过增材制造工艺生产的最大的航空部件重约750千克,长4.7m、宽1.7 m、高0.5m。该部件旨在展示3D打印在生产下一代波音777x喷气式飞机的组件中的应用。然而,这和波音747客机64.3 m的翼展相比,相距甚远。航空航天业最重要的两个优先事项是安全保证和风险管理,这要求航空航天部件具有高精度和一致性。然而,目前只有少数几种3D打印工艺可以生产尺寸公差为30–40μm的组件,但航空航天公司要求的组件的尺寸公差通常小于10μm。因此,不能每次都获得航空航天部件的所需尺寸精度,并且为了达到所需尺寸而对零件进行机加工会导致额外的制造步骤和成本。

各工艺所能达到的最高尺寸精度

各工艺所能达到的最高尺寸精度

航空航天部件具有严格的质量认证体系,对于关键部件(如发动机涡轮叶片)非常重要。然而3D打印在航空航天业中的质量管理和认证方法仍在制定中,其复杂性在于缺乏关于增材制造的航空航天部件的失效机制,特别是对疲劳失效的理解。

近年来,已经建立了许多与金属增材制造有关的标准。但是,其中只有少数几个适用于航空航天领域,包括SAE AS9100和MSFC-STD-3716。标准的不足严重影响了3D打印工艺的广泛应用,制造商也多将重点放在开发此类标准上,以推动技术发展。与此同时,由于增材制造过程中物理过程的复杂性,现有的无损检测手段在孔隙、气体夹杂和裂纹等缺陷检测中可能存在问题,需要制定专门的测试方法。

由于制造过程和合金本身的特性,在2xxx和7xxx高强度铝合金的3D打印零件中会发生几种类型的缺陷,包括开裂、孔隙、球化以及挥发性合金元素的氧化和蒸发等。

1. 开裂

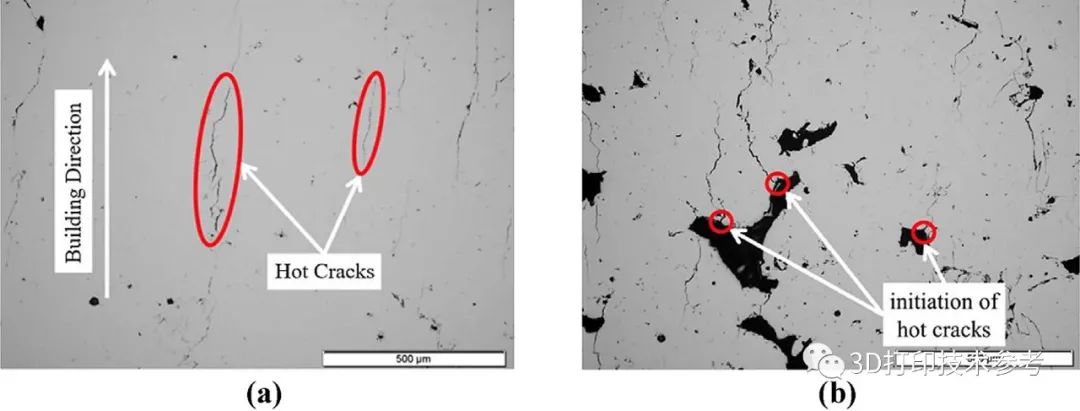

在3D打印过程中会由于多种原因而产生裂纹,其中包括孔隙的存在(充当裂纹的起始位置)以及制造过程中加热和凝固的影响。铝合金3D打印过程中的裂纹可分为液化裂纹和凝固裂纹。液化是当施加热量时微观结构中某些成分的选择性熔化。例如,具有低熔点的第二相粒子或具有高偏析度的晶界可能具有比基体低得多的熔点,因此开始局部熔化,从而导致这些位置处的脱粘。液化裂纹的倾向与合金元素的高浓度和可热处理铝合金的高热导率特性以及高激光功率和/或高扫描速度有关。相比之下,凝固裂纹发生在凝固的最后阶段,此时液体流动不足以填充凝固金属之间的间隙,这种类型的裂纹与较大的凝固范围有关。凝固裂纹是高强度铝合金增材制造中非常普遍的现象,特别是对于2xxx铝合金。在合金的凝固过程中,柱状晶粒沿热梯度方向扩展,同时沿晶界收缩,从而导致裂纹形成。在凝固的最后阶段沿着晶界可以观察到凝固裂纹的形成和扩展。

3D打印铝合金零件中的裂纹

3D打印铝合金零件中的裂纹

2. 孔隙

孔隙是高强度铝合金增材制造中最常见的冶金缺陷之一,特别是在涉及激光的情况下。它可以分为收缩孔、气孔和熔合缺陷。与孔隙形成有关的几个因素包括扫描策略、热裂解、扫描速度以及所用的保护气体等,即使优化了工艺参数,仍然可以观察到一定程度的孔隙。在SLM工艺中,孔隙的常见类型是锁孔和冶金孔。激光扫描后形成的气孔会留在零件表面以下,其中锁孔(> 100μm、形状不规则)大多在快速的激光扫描速度下形成,而冶金孔(<100μm、球形)多在缓慢的扫描速度下形成。由于铝合金粉末的不完全熔化或层与层之间的熔合不良,可能会出现其他类型的孔。

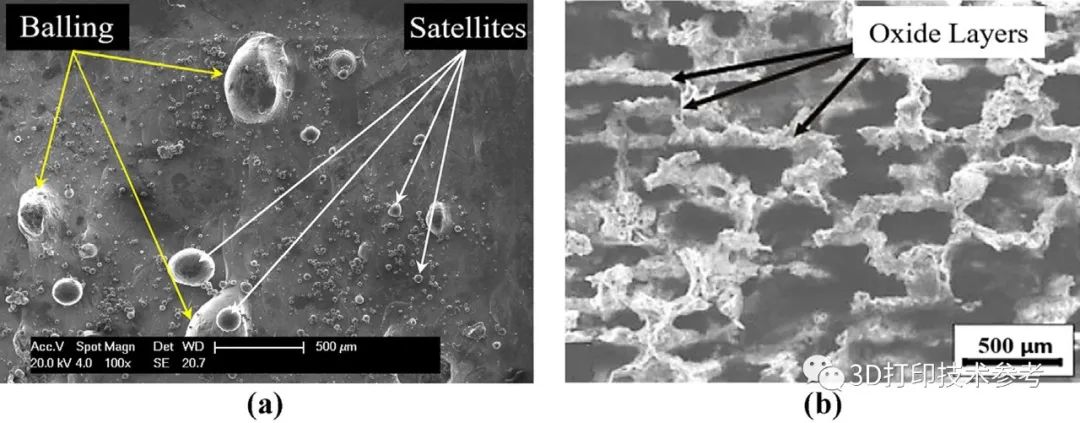

3. 球化和卫星球

考虑到最小表面能的原理,当与基材接触不良时,由于表面张力,3D打印过程中的液态金属可能会收缩为球形,这就是球化现象。球化作用会导致铝合金表面熔合不良,固化层表面粗糙,从而导致零件质量降低。高强铝合金在3D打印过程中的球化通常与熔化过程有关,同时,液滴飞溅和润湿性差也可能导致形成球化现象,当下部熔池中达到足够的熔化水平时,球化现象会减弱。卫星球的产生是另一钟表面缺陷,就微观结构和形态而言,它与球化略有不同。卫星球表面缺陷是由粘附在表层的粒子组成,并高度依赖于扫描速度。有关研究指出,在扫描速度为250 mm / s的情况下,观察到AlSi10Mg中卫星球的形成要比500 mm / s或750 mm / s时少得多。

a)扫描速度为750mm/s时AlSi10Mg中的球化和卫星球缺陷(b)6061铝合金氧化膜SEM图像

a)扫描速度为750mm/s时AlSi10Mg中的球化和卫星球缺陷(b)6061铝合金氧化膜SEM图像

4. 氧化

另一个降低铝合金3D打印零件质量的问题是打印过程中发生的氧化。

氧化铝的热力学稳定性使得难以除去铝合金粉末表面产生的氧化膜。有研究人员分析了激光熔合6061铝合金和Al-12Si过程中熔池各点氧化皮的形成机理。在他们的研究中,熔池表面的氧化皮咋激光照射后蒸发,确定了搅动熔池的Marangoni力是破坏氧化皮的最可能原因。氧化物由于残留在熔池两侧,形成了区域性的孔隙。

在打印过程中,虽然腔室中充入了惰性气体,但粉末中仍有0.1–0.2%的氧气残留,这也导致了在逐层熔化的过程中存在氧化的发生。此外,氧化还会导致合金粉末团聚,使铺粉变得不均匀,导致零件的结构完整性和精度下降。

铝合金不同区域的熔化和润湿是通过氧化物的解离或破坏来控制的,而不是通过不同区域的熔化。通过控制氧化膜的形成,可以调节铝合金打印零件的质量,因此,需要密切关注打印过程中的氧含量。

5. 挥发性合金元素蒸发

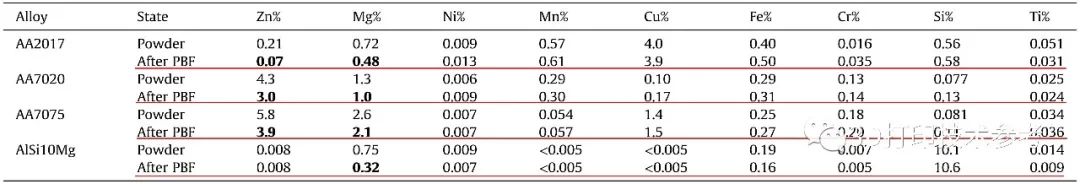

在应用相对较高功率密度的增材制造工艺中,如果合金中某些元素的熔点低于合金母材熔点,则可能会发生选择性蒸发。由蒸发引起的成分变化将改变材料的耐腐蚀性、机械性能和凝固组织。目前研究主要集中在高强铝合金SLM加工过程中挥发性合金元素(如Zn、Mg和Li)的蒸发,目的是提高材料的加工性能。有研究人员评估了几种用于SLM的高强铝合金的适用性,打印后化学成分发生了明显变化,尤其是锌和镁的含量。

SLM工艺后高强铝合金化学成分变化(wt%)

SLM工艺后高强铝合金化学成分变化(wt%)

END

在过去二十年中,增材制造工艺已广泛应用于许多工业领域的复杂形状部件制造,其主要应用领域之一便是航空航天业。由于极高的强度-重量比以及出色的可加工性,高强铝合金在该领域广泛使用。然而,增材制造工艺对高强铝合金的适用性仍然受到几种不可忽略的问题和缺陷的限制。多年来,人们致力于减少或消除这些缺陷,从而扩大了增材制造在高强铝合金中的应用范围。

在后续的文章中,我们将介绍最小化或消除缺陷的方法,也可进入QQ群提前查看相关资料。

1.铝合金大尺寸构件3D打印一体化制造的需求、限制因素及进展