面区域金属3D打印的真实过程,及200万个激光点是如何实现的

2017年,美国劳伦斯利弗莫尔国家实验室(LLNL)发表了一项研究,揭示了一种采用高功率激光光束控制技术用于金属3D打印的潜力。2022年初,一家名为Seurat的公司获得了2100万美元B+轮融资,其声称可以将超过200万点的激光聚焦在金属粉末床上,每个点的功率和持续时间完全可控,从而打造出生产级的全功能组件。后者的技术,即是来自5年前的那项研究。

这项技术被称之为区域金属打印,吸引了来自西门子能源、大众汽车、施乐和保时捷等巨头的强烈兴趣。按照Seurat的说法,新的成型工艺比现有的粉末床熔融金属3D打印快10倍;而随着技术成熟,到2025年,这个数据可以达到100倍;打印速度的提升必将带来制造成本的降低,Seurat预计采用该技术制造零件的平均成本到2025年可降至150美元/公斤,达到与铸件相当的水平,到2030年则会降至25美元/公斤。这项技术将深刻影响1万亿美元的金属制造市场。本期,3D打印技术参考介绍的重点不在这项技术如何深刻影响3D打印制造效率和成本,主要解读一束激光包含200万激光点该如何解读。

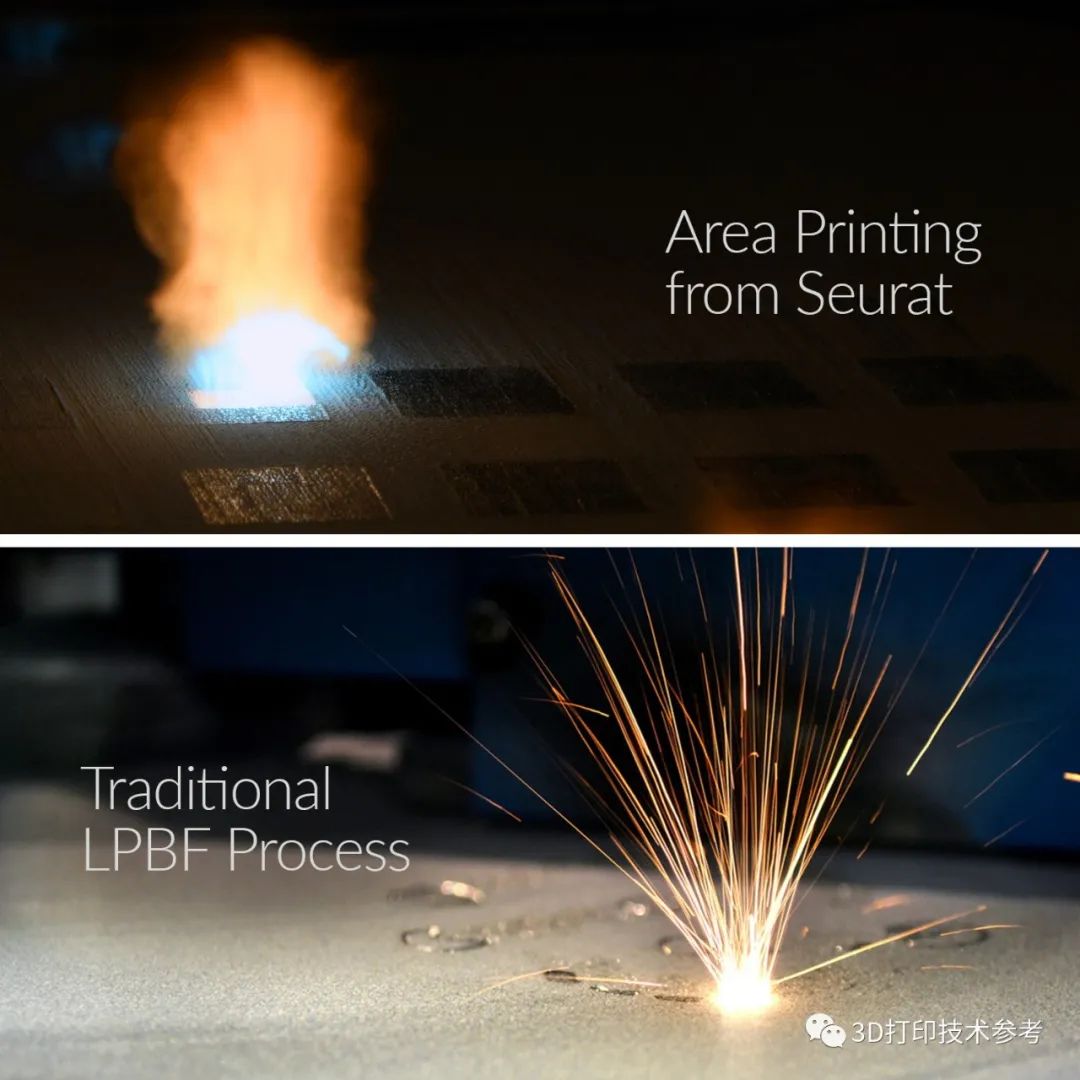

面区域打印与激光逐点打印对比

面区域打印与激光逐点打印对比

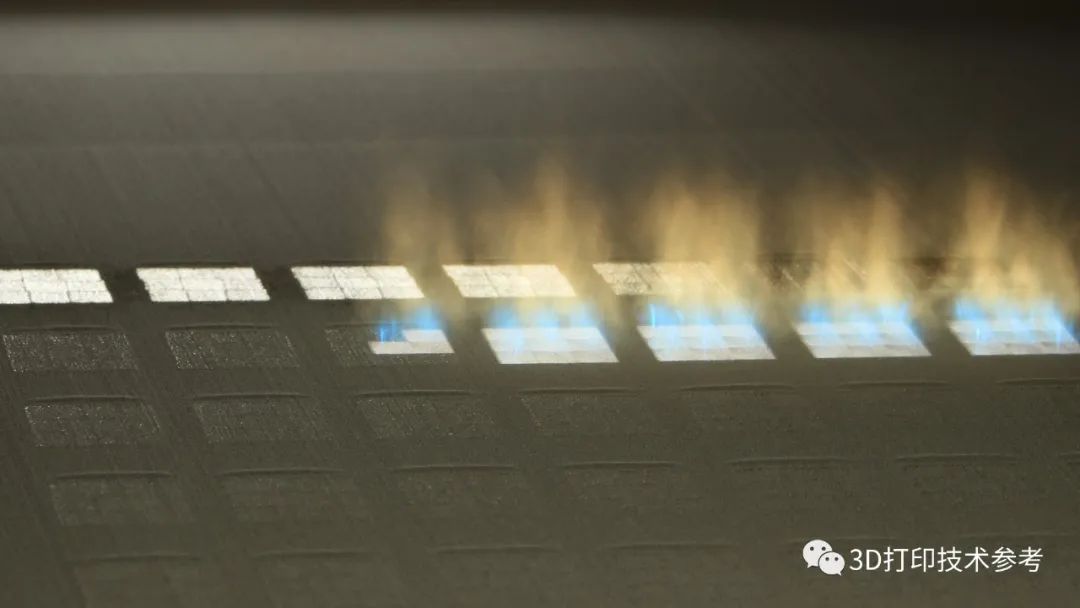

面区域打印,顾名思义,可以一次成型一个面,不过这个面并没有想象中的那么大。Seurat给出的技术文件中显示可以做到15×15mm,但实际打印的视频并没有显示出那么大,实际上仍然如此前研究中设置的2×2mm。即便如此,其对速度的提升也是空前的,传统SLM逐点扫描一次成型光斑直径那么大的尺寸,也就是100μm左右的范围,而区域打印一次可成型2×2mm,但对速度的提升也是空前的。如果能够实现15×15mm的面区域打印,这种速度的提升将达到1000倍。

一次允许200万个激光点同时烧结,实际并没有15×15mm,但依然比逐点扫描快的多

一次允许200万个激光点同时烧结,实际并没有15×15mm,但依然比逐点扫描快的多

而所谓的200万激光点,实际上仍然是一束激光,其中包含了200万个激光点,它是一个约数,每个激光点的直径为10µm,恰好组成了15×15mm的区域。值得注意的是,每一个激光点都如同传统SLM那样具有极高的能量,因为其采用的脉冲激光具有更高的峰值激光功率,但只在很短的脉冲中发射,一次打印一个区域。

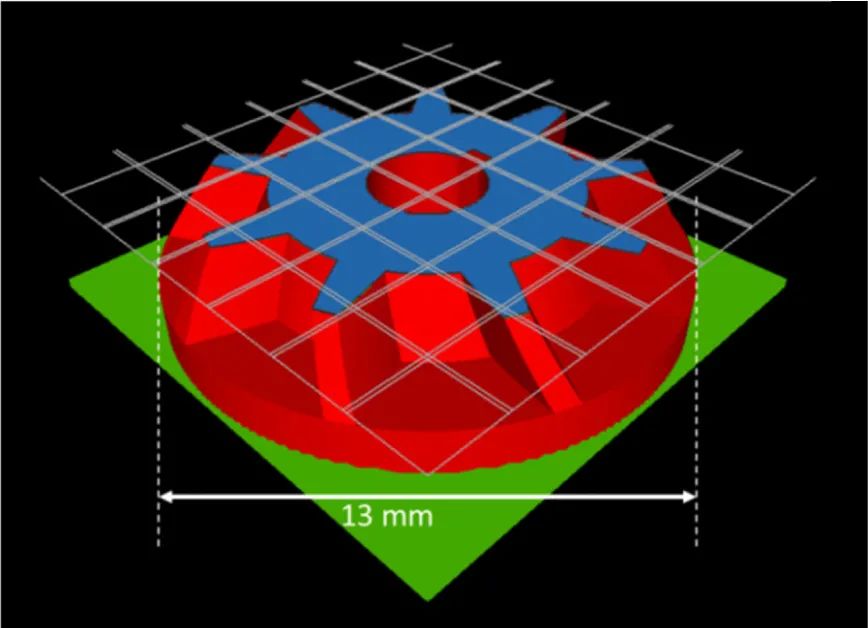

激光点的出现,与光处理有关。首先将零件的一个切片,按照15×15mm的区域划分,就如同贴图一般。每个区域的图像本质上以像素的形式体现,就像一张照片,在PS软件中不断放大,即可看到一个个的像素点。Seurat将每个像素点按照10μm计算,在15×15mm内就是约200(225)万个激光点。它的出现是图像对光束作用的结果。通过控制图片的灰度还可以控制每个激光点的功率,这对熔化过程就有了很好的控制,从而为良好的表面质量、无支撑打印以及梯度材料制造等创造了条件。

切片区域划分

切片区域划分

图案化的像素点示意

图案化的像素点示意

该技术的重点在于光学控制过程。整个系统包括一组二极管激光器、一个非相干光束组合光学系统、一个短脉冲激光器和传输光学器件、光学可寻址光阀(OALV)、图像投影仪以及打印平面上方的其他光学器件。

具体的说,四个1007nm、高功率的激光二极管阵列(每个约1.25kW)通过一组转向镜和一个柱面透镜(L1)进行空间集束,然后通过一对透镜(L2、L3)重新成像并定向进入光束均化器。输出的平场光继续通过第二组光学器件(L4、L5)到达偏振补偿器对,然后1064nm的脉冲激光束与上述光束混合共用一路光学通道。这种水平偏振混合红外激光脉冲通过光学可寻址光阀(OALV),由投影仪投出的470nm波长图案化光束将选择性的解决红外光束中的偏振旋转:被寻址为“开”像素的红外光以水平偏振通过光阀和随后的偏振器,而被寻址为“关”像素的红外光在光阀处经历垂直偏振旋转,并通过偏振器被引导出光学系统进入光束转储。最后,图案化的混合光束通过最后的光学器件(L6-L8)被引导到构建平面上,实现图案面成型。后续脉冲激光的引入,在研究中被描述为实现更好的熔化和表面质量等,这与二极管激光的传输及热扩散有关。需要注意的是,研究和专利及公开视频中所展示的短波脉冲激光的引入是在光阀之后。

滑动查看更多区域打印光学控制图

区域打印光学原理动画演示

区域打印光学原理动画演示

一个重要的秘密在光学可寻址光阀(OALV)上面,它负责分配每层切片的图案掩码,而每个掩码会对传输进来的激光进行偏转。具体的说,一层切片会被分割为多个2×2mm(按早期研究)的区域图,或称子掩模。因为受到短脉冲激光的限制,只有光束中心2-3mm的范围内足够均匀,所以划分的区域当时只有那么大,这也意味着每个图案的尺寸在这个范围内,最后通过100μm的重叠将这些“贴图”融为整层。每层子掩模(或贴图)的划分和位置都是重要的参数,采用程序控制,实现高精度打印。

一个切片层由多个区域化的图案组成,并通过100μm的搭接熔为一体

一个切片层由多个区域化的图案组成,并通过100μm的搭接熔为一体

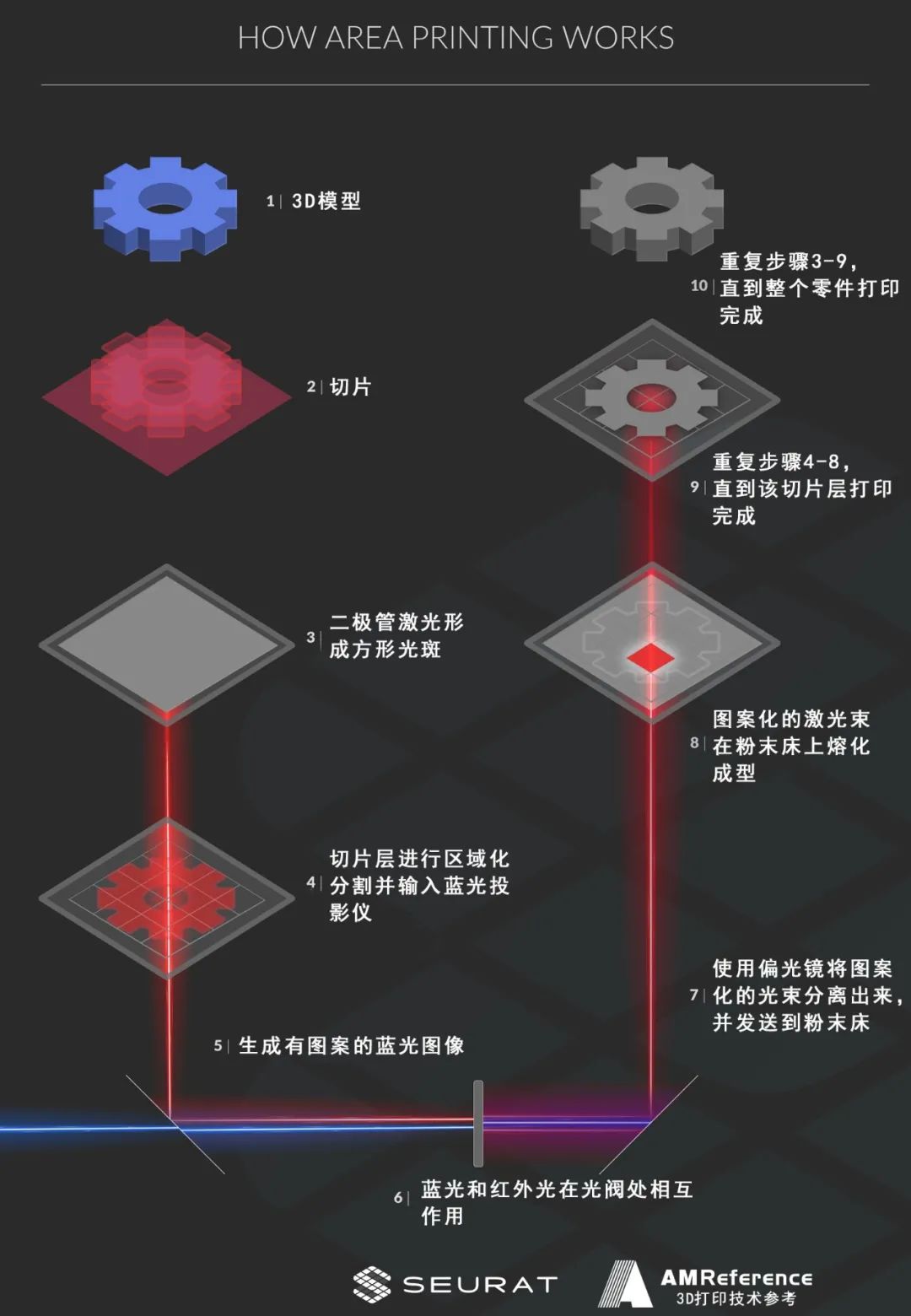

简单的说,首先将多束激光集束并整形为一个方形光斑,然后通过将脉冲激光与传统投影仪发出的有图案的蓝光叠加,光学寻址光阀根据蓝光重叠使激光束偏振,从而形成一个有图案的激光场,这束高能量的图案化激光实际上被切片子掩码的像素点分割成了200万个激光点,从而能够瞬间熔化整个投影区域。

区域打印原理介绍

区域打印原理介绍

面区域效果图

面区域效果图

主编微信:2396747576;硕博千人交流QQ2群:838951316;网址:www.amreference.com

延伸阅读:

3.不加支撑、多层堆叠,让金属 SLM 3D打印更灵活,并实现大规模制造