中科院沈阳自动化所陶瓷3D打印取得重要进展,提出缺陷产生的原因及控制方法

陶瓷材料具有优异的热学性能和力学性能,在众多领域显示出重要的应用前景。其固有的高强度、高硬度等性能却给陶瓷零件的成型带来了很多困难。将增材制造技术引入到陶瓷成型中将能有效克服上述困难,并为陶瓷材料复杂成型工艺提供了全新的可能性。

与此同时,3D打印制造的陶瓷制品不仅具有优异的物理性能,如高温抗氧化、耐腐蚀、耐磨,还具有满足使用要求的机械性能,如弯曲强度、断裂韧性、硬度等。

然而,陶瓷3D打印大规模、高精度和稳定制造是一个巨大挑战。基于树脂的混合浆料成型已成为当前主流的陶瓷3D打印技术,陶瓷制备过程中树脂完全热解带来的缺陷不容忽视。换言之,生坯形成过程中的空间固化生长机理和缺陷也会对陶瓷性能产生重要影响。这使得研究紫外光固化机理和缺陷形成与消除的工作更加重要。

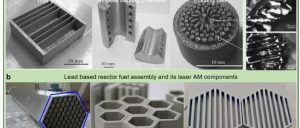

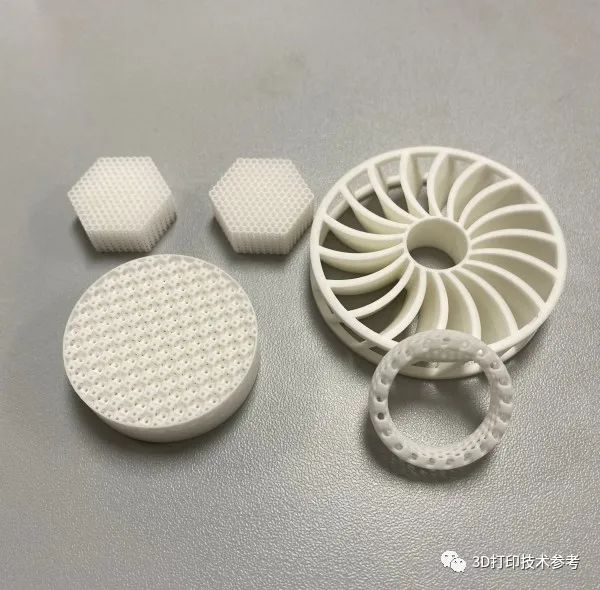

中国科学院沈阳自动化研究所制备的多孔且具备复杂和简单结构的氧化铝陶瓷

中国科学院沈阳自动化研究所制备的多孔且具备复杂和简单结构的氧化铝陶瓷

近日,中国科学院沈阳自动化研究所在陶瓷增材制造技术新领域取得新的研究成果,提出了一种光固化数学模型,用于分析研究立体光刻3D打印陶瓷零件的成型质量,发现前驱体陶瓷浆料在增材制造过程中存在固化缺陷,并提出了改善方法。该研究成果以《Spatial curing growth mechanism and defect control of alumina green bodies manufactured by stereo-lithography》为题,发表于JOURNAL OF THE EUROPEAN CERAMIC SOCIETY(已传QQ群)。

生坯的空间结构、内部和表面缺陷对其热解产物的力学性能有重要影响。高固含量会增加粘度和吸光性,不利于固化。虽然悬浮液具有良好的流变性和稳定性,但其空间固化生长性能才是决定3D打印质量的真正因素。因此,需要从空间固化生长机理研究生坯的空间结构分布和缺陷形成因素。

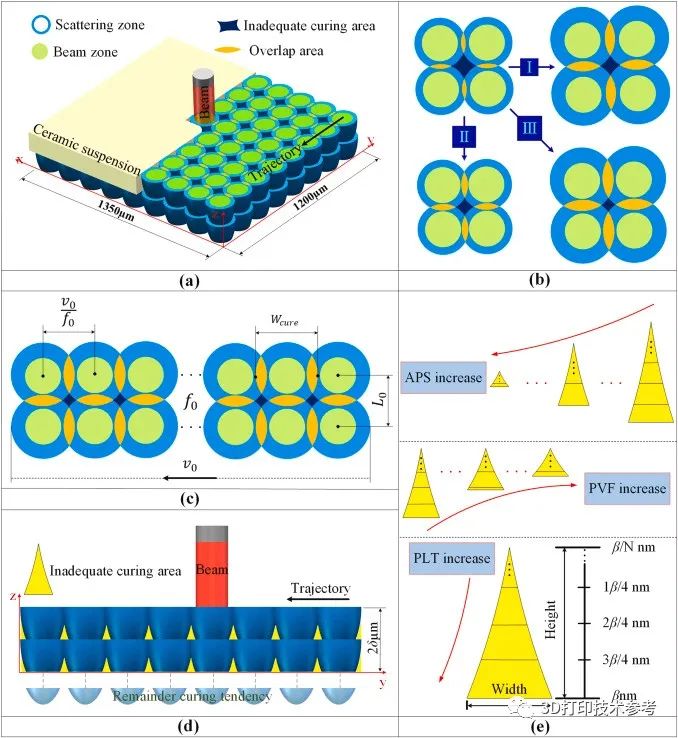

了解生坯的空间固化生长机理和缺陷形成对于精密高性能陶瓷产品的制造具有重要意义。中国科学院沈阳自动化研究所的研究团队结合新颖的数学理论和实验,探讨了不同粉末体积分数和平均粒径对立体光刻中氧化铝生坯空间固化生长机理和缺陷调控的影响。在数学模型中发现了生坯的空间固化生长特征和缺陷形状,得到了光束区、散射区、固化不足区和重叠区的分布规律,以及它们与缺陷演化的关系。此外,通过实验验证了生坯的这些特性,发现这些特性可以通过基于数学理论的最佳实验参数来改善。特别是,打印层厚度可以选择性地改变固化形状并改善打印条件。

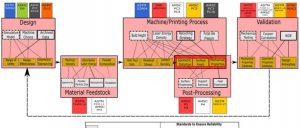

SLA 3D打印陶瓷原理

SLA 3D打印陶瓷原理

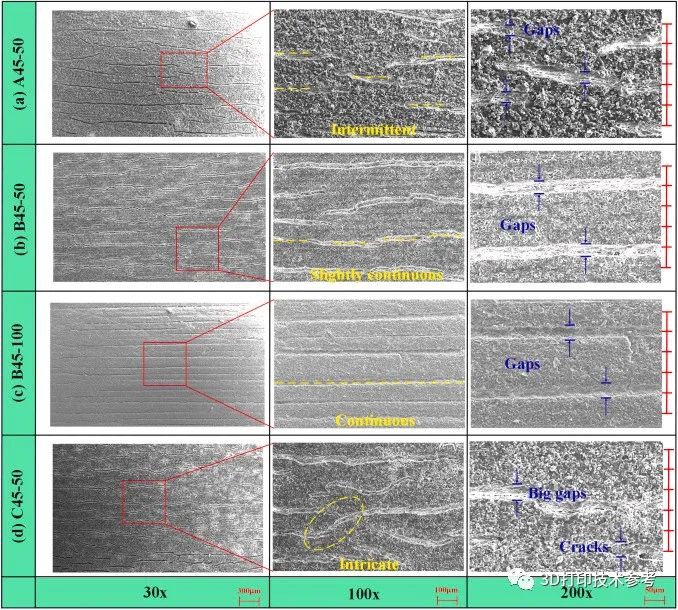

在生坯缺陷的形成中,通过建立数学模型和分析实验数据可以看出,固化不充分区域的出现是主要原因。水平和垂直表面缺陷的形成归因于以下几个方面:

1)光斑之间的重叠率导致固化面积不足。

2) 生坯内部和外部都存在固化不足的区域。

3) 粉末体积分数、平均粒径和打印层厚度与激光参数不匹配。

SEM 图像下的垂直固化生长和缺陷特征

SEM 图像下的垂直固化生长和缺陷特征

在生坯的光固化过程中,研究人员提出了一些控制固化缺陷的方法:

1)调节打印层厚度减少了由固化形状引起的固化不足区域的面积,该参数可以选择性地调整固化形状以减小层间间隙的深度和宽度。

2)适当增加陶瓷悬浮液的散射度,可减少因激光光斑重叠率不足而导致固化不足区域的面积。适当增加平均粒径,散射区面积增大,横向和纵向不充分固化区的面积减少。应适当增加粉末体积分数,降低悬浮液的固化收缩率,以减小不足固化区与充分固化区的密度差,但同时需要降低打印层厚度,因为粉末体积分数的增加使固化深度变小,否则会增加缺陷的大小。

3)根据悬浮液的散射宽度调整光斑之间的重叠率,使线性固化宽度与激光频率和扫描速度匹配良好,最大限度地减少固化面积不足的问题。

4)增加每一层的曝光时间可以使固化更加充分。能量的均匀传输对于大层厚度和具有大量光吸收的浆料很重要。

低重叠率下生坯空间固化生长机理及缺陷形成垂直方向,以及 (e) 粉末体积分数(PVF)、平均粒径(APS)和层厚度上固化不足区域的形状变化

低重叠率下生坯空间固化生长机理及缺陷形成垂直方向,以及 (e) 粉末体积分数(PVF)、平均粒径(APS)和层厚度上固化不足区域的形状变化

进一步讨论,对于大的重叠率,生坯中仍然存在少量的固化不足区域,这导致三种固化梯度共存,例如不充分固化区域,足够的固化区域和二次固化区域。每个固化梯度具有不同的凝固收缩率,这会导致坯体在烧结过程中存在固化应力,容易产生内外裂纹、开闭孔、密度差异等缺陷。此外,随着固化面积不足增加到一定程度,很容易在表面显露出微坑和层间间隙。生坯中仍存在三种固化梯度,给生坯带来严重的光固化缺陷,影响烧结体的力学性能。这也是该团队未来的工作重点。

总的来说,沈阳自动化所的研究团队提出的光固化数学模型,能够分析在不同点搭接率、线搭接率和面搭接率下,零件整体光固化中不同固化质量布局和缺陷形成的规律;并通过实验验证的方法,进一步提出结合浆料参数与设备参数相匹配的方法,从而改善了陶瓷增材制造过程中的缺陷问题。

目前,沈阳自动化所拥有了国内先进的陶瓷增材制造能力,具备高精度成型的立体光刻工艺、材料热重分析仪器、温控精准的1700度高温电炉和真空脱脂炉等设备,能够形成一条基于数字光固化成型的陶瓷产品制备的工艺链,自主研发和设计不同复杂形状的陶瓷零件。

主编微信:2396747576;硕博千人交流QQ2群:838951316;网址:www.amreference.com

延伸阅读:

3.国家增材中心《大讲堂》第一讲:陶瓷增材制造控形控性关键技术