华曙高科金属3D打印熔池监测技术,加速增材制造工艺开发

在航空航天、医疗器械、精密制造等高端领域,增材制造凭借其独特优势,正成为产业升级的核心引擎。然而,成形过程中难以避免的气孔、未熔合、裂纹等工艺缺陷,始终是制约其工业化规模化推广的瓶颈,金属增材制造的质量管控已成为行业核心诉求。

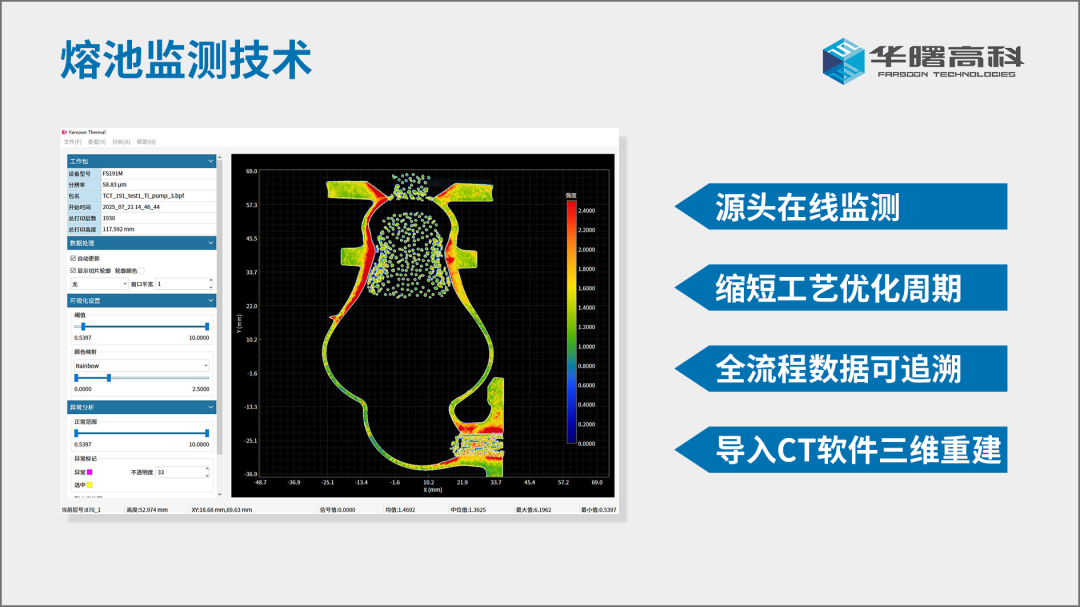

华曙高科深耕激光粉末床熔融技术十余年,针对市场需求,推出自研“熔池监测技术”,用数据化、可视化、智能化的技术手段,为工艺开发提供直观的量化反馈,加速工艺优化迭代,助力产业化用户降本增效。

优势一:从源头在线监测

华曙高科采用核心传感器,在激光光路外直接拍摄熔池热辐射,配合高动态范围、高分辨率的硬件配置,实现“逐层采集、在线分析”的监测模式,监测准确率高,可用于过热检测,实时反映工件翘曲、铺粉异常、工艺错误等问题。

当前层熔池热辐射分布经几何校正和信号强度校正后,以二维可视化的方式向用户展示,同时软件与华曙MakeStar系统协同,获取并叠加显示当前层切片轮廓,用户可直观对比理论剖面和实际打印剖面的几何差异,评价打印区域的完整性、判断工件热辐射异常区域所在的部位。

借助监测数据,用户可预判潜在风险并及时介入调整,从源头降低工艺缺陷。

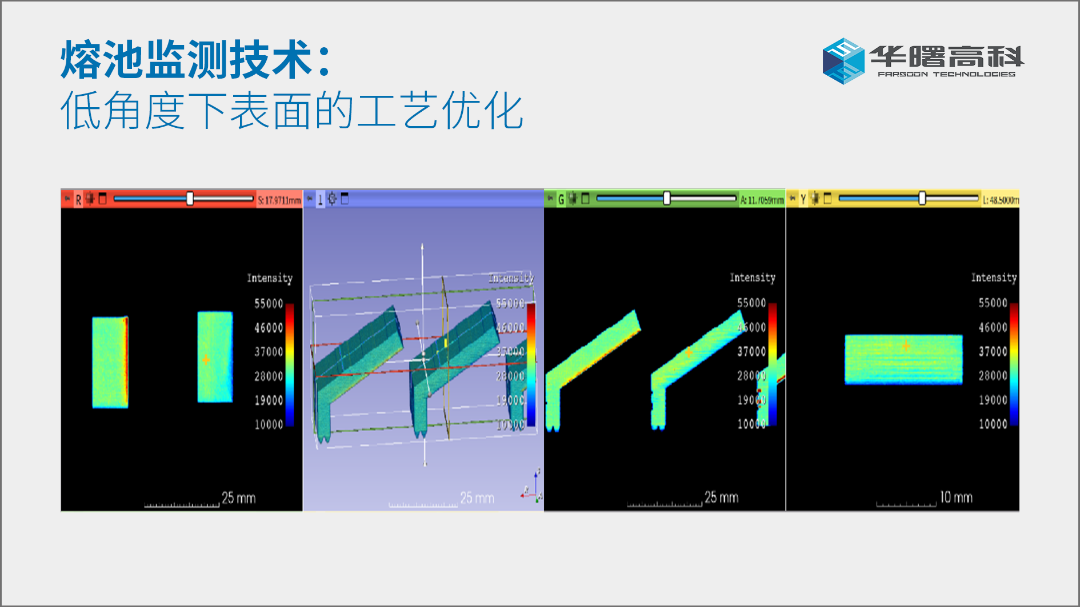

优势二:缩短工艺优化周期

传统增材制造工艺优化遵循 “打印→机加工→金相制备及检测→调整工艺→打印” 的闭环迭代模式,痛点在于工艺参数调整的效果无法直观量化,需通过多次机加工、金相切片检测验证,耗时费力,导致工艺优化周期长。

华曙熔池监测技术的核心突破在于,将工艺参数调整与打印过程的关联量化、可视化,为工艺开发提供直观的量化反馈。

工艺调试人员无需等待机加工和金相检测结果,即可通过热辐射分布图判断参数调整的有效性,这些量化数据能直接指导用户精准调整参数,降低工作量,缩短工艺优化周期,加速工艺迭代效率。

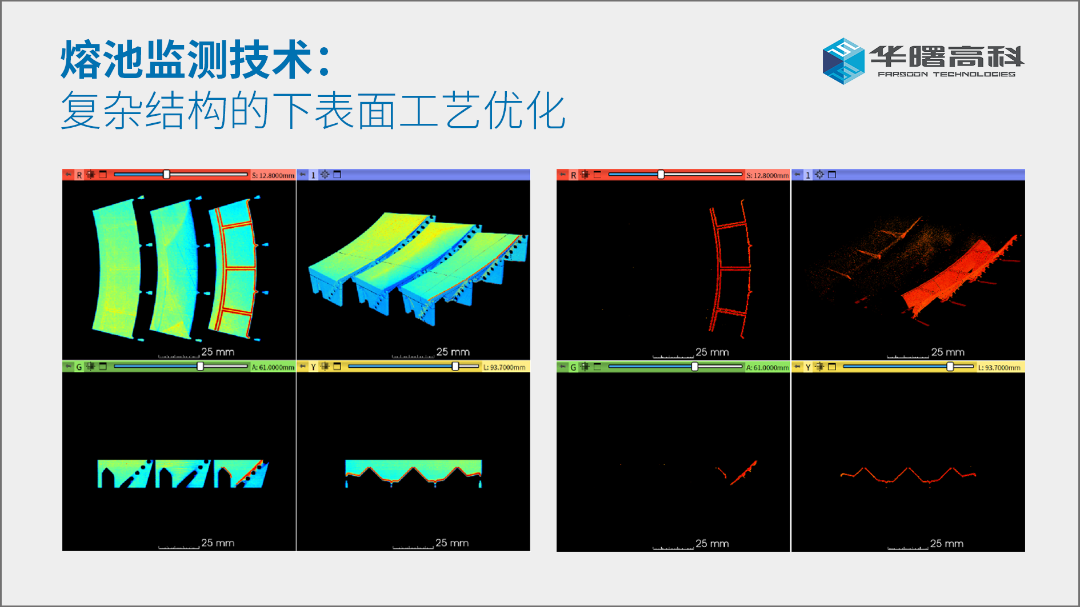

优势三:全流程数据可追溯

华曙高科熔池监测技术具备全面的数据采集与存储能力,不仅能完整记录同一零件所有打印层的热辐射分布数据,助力用户后续精准定位工艺波动节点,还能留存不同批次相同零件的热辐射数据,为用户自主开展统计分析、工艺标准化研究提供量化素材,让质量管控有迹可循、数据支撑有据可依。

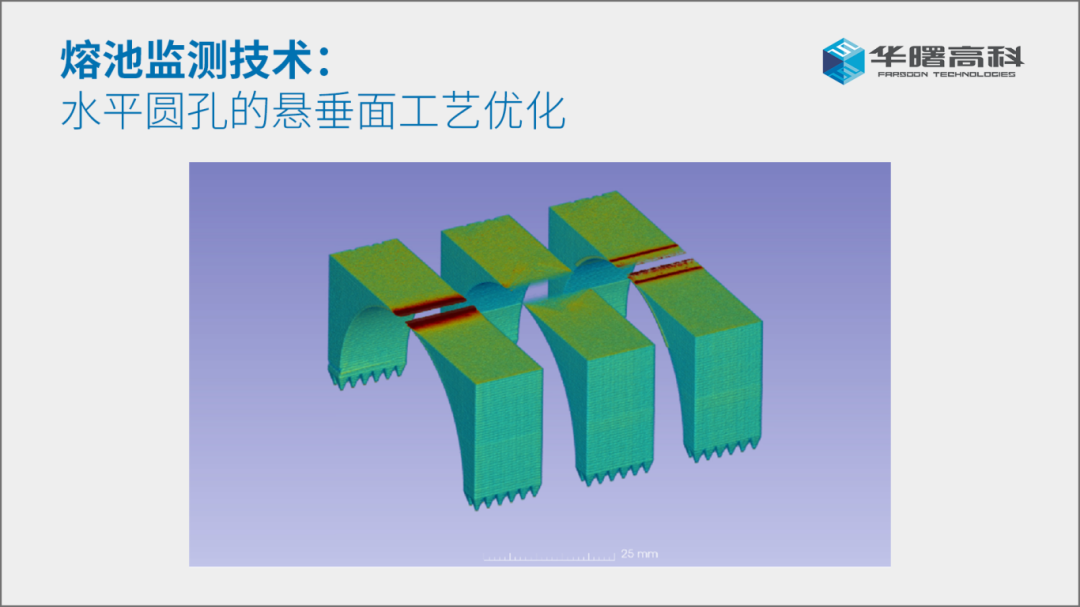

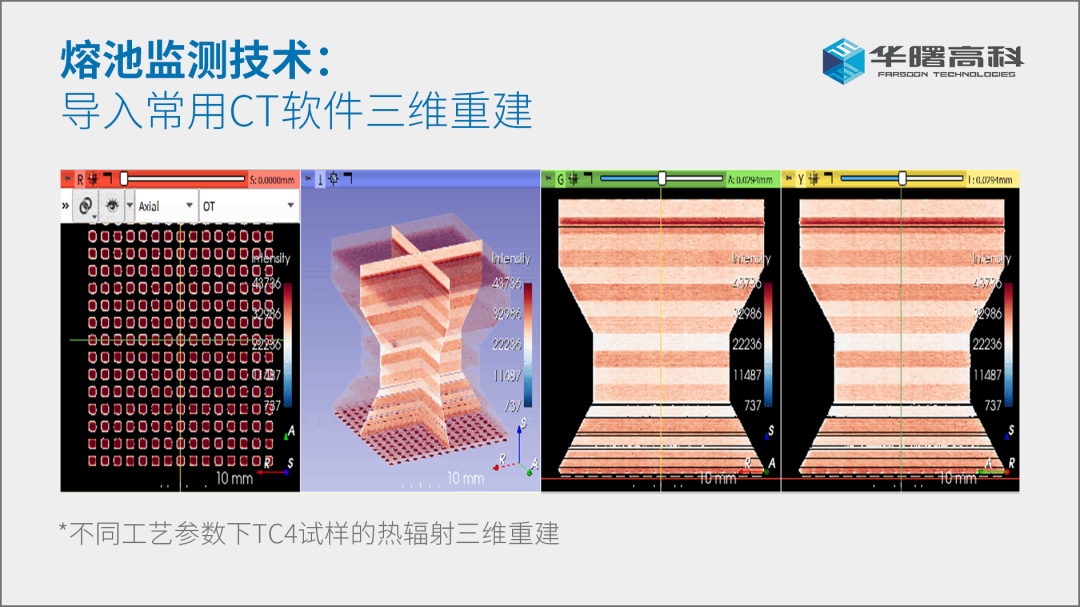

优势四:三维重建可视化

华曙熔池监测技术,可配合常见的CT分析软件进行三维重建,直观呈现不同工艺参数、扫描策略下的熔池变化规律。针对悬垂面、低角度表面等易缺陷结构,系统可对比不同激光功率、扫描速度、扫描策略的热辐射数据,找到最优参数组合。

这一功能可让用户直观掌握风险分布,解决了传统模式缺陷定位不精准、识别效率低下的难题。

优势五:为研发提供精准支撑

华曙高科认为,熔池监测技术的核心定位,是为有工艺开发、新型材料研发需求的研究院所及企业,提供精准高效的技术支撑。基于这一定位,该技术可灵活适配,即能在完全不影响设备原有打印功能的基础上,增加过程监测功能,为新材料验证、工艺参数优化提供实时数据支撑,让工艺迭代更高效、材料研发更精准。

目前,熔池监测技术在FS191M、FS273M(定制版)等型号设备上可选配,支持基板全幅面下60μm—100μm的高分辨率监测,即使是复杂薄壁钛合金零件,也能实现全程精准监测,确保每一层的熔池状态稳定,为复杂结构件的高质量成形提供工艺保障。

若您致力于深入了解工艺条件如何影响复杂结构的成形能力,期望针对一款新的金属粉末材料迅速开发打印工艺,计划为激光粉末床熔融过程增加热辐射维度的监测手段,那么,搭载华曙熔池监测模块的金属增材制造解决方案,将成为您开展相关技术研究与工艺开发工作的优质利器与理想之选!