航天国家队出手!最高60束激光、2米级超大尺寸LPBF金属3D打印装备诞生!

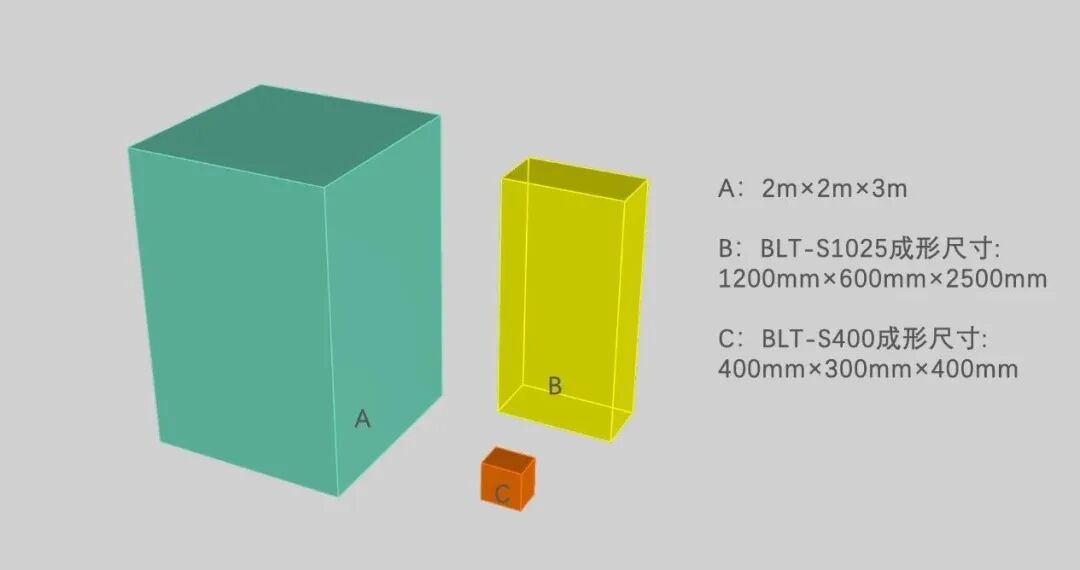

3D打印技术参考注意到,进入2026年后有两则同类型的重要消息:1月3日,中国航天科工三院239厂宣布自主研制成功36激光束LPBF金属3D打印装备;1月24日,中国航天科工三院159厂宣布成功研制出60激光束、成形尺寸2m×2m×3m的超大尺寸粉末床熔融LPBF金属3D打印装备。

除上述两家用户单位外,镭明激光也于去年宣布推出搭载56束激光,成形空间达2m×2m×2.7m的该类型装备。需要指出的是,无论是36束、56束还是60束激光,无论是2米还是3米,几乎只有中国团队公开在从事如此级别的研究工作。

这体现出国内团队在该领域的大胆想象力,充分挖掘激光3D打印技术颠覆传统制造流程潜力的积极性,以及我国从追赶技术到发展技术再到引领技术进步的特色之路。

同时,两家用户单位的连续发布也表达出一个强烈信号——我国航空航天领域对大尺寸、高效率、低成本金属3D打印的需求已进入新阶段。

镭明激光LiM-X2000H+设备55激光打印过程

需要克服的困难有哪些

超多激光、超大幅面LPBF金属3D打印技术如实现高质量、高效率3D打印须解决多重困难。

➡️ 多激光协同与精度校准

几十束激光在同一时间协同打印同一零件的不同部位,必须确保光斑尺寸、输出功率、焦点位置绝对一致。任何微小的差异都可能会造成打印质量不均衡,这一点解决起来就很困难。笔者注意到,华曙高科在解决多光设备校准这一问题上,特别推出了“一键自动校准”技术,并在1.5米幅面32激光的设备上进行了应用,但其还特别强调校准本身极为困难。

针对该问题,159厂的报道指出,研制团队成功攻克了超多光束高精度搭接与快速校准、激光失效实时补偿问题。

华曙高科推出了一键校准技术

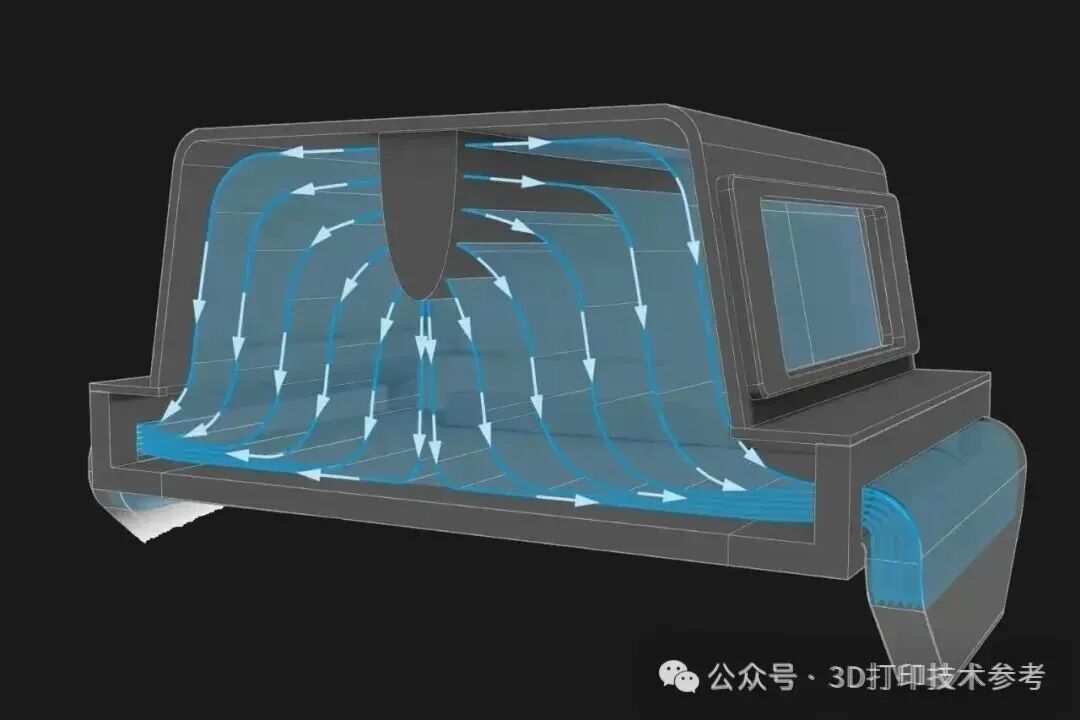

➡️ 超大幅面下的气流管理问题

大尺寸金属3D打印面临的重要问题还包括烟尘、飞溅的及时“吹走”。气流路径太长,烟尘扩散范围大,越大越难打,越打越脏,是大尺寸金属3D打印面临的严峻问题。EOS旗下AMCM公司于2025年推出了AirSword™气剑技术来解决该问题。

但EOS也没有开发过2米打印幅面的装备,能否在保证吹走飞溅和烟尘的同时尽量减少粉末被吹走是一个问题。159厂的报道指出,其团队已经攻克超大幅面移动风场设计。根据笔者对国外同行公司相关技术的查询,这是一项气流“追逐”激光跑的技术,确有更好的打印环境净化能力(已完成解析,后续发布)。

AMCM AirSword™气剑技术

➡️ 超重载高精度运动

以密度较低的铝合金粉末为例,其粒度范围为15-53,以2m×2m×3m的容积,如打印满缸零件,最终机械结构须承载的粉末重量可能达到18吨。且Z轴方向高达3米,在数米的行程中实现微米级的定位精度和重复定位精度是一项极限考验。此外,如此大幅面或不会采用双缸形制,如何实现高质量铺粉也是极大挑战。

对此,研制单位表示已经攻克超重载高精度多级提升、超大尺寸装备高精度装配、超大幅面高效铺粉技术。

华曙高科大型大型超音速氢冷预冷却器演示样件

➡️ 超大幅面制造下的质量监控

金属3D打印本身的质量监控就是难点,而对于如此巨大幅面的质量控制,难度增加更不止一个档次,这里讲述一个国外同行的分析。

Velo3D的Sapphire系列设备被美国国防格外重视,但有报道指出,国防用户通常不太关注细节分辨率,而更注重不同机器、批次和地点之间结果的一致性。这意味着要重视重复生产的理念,以及其逐层原位过程监控技术。

铂力特16激光设备运行过程

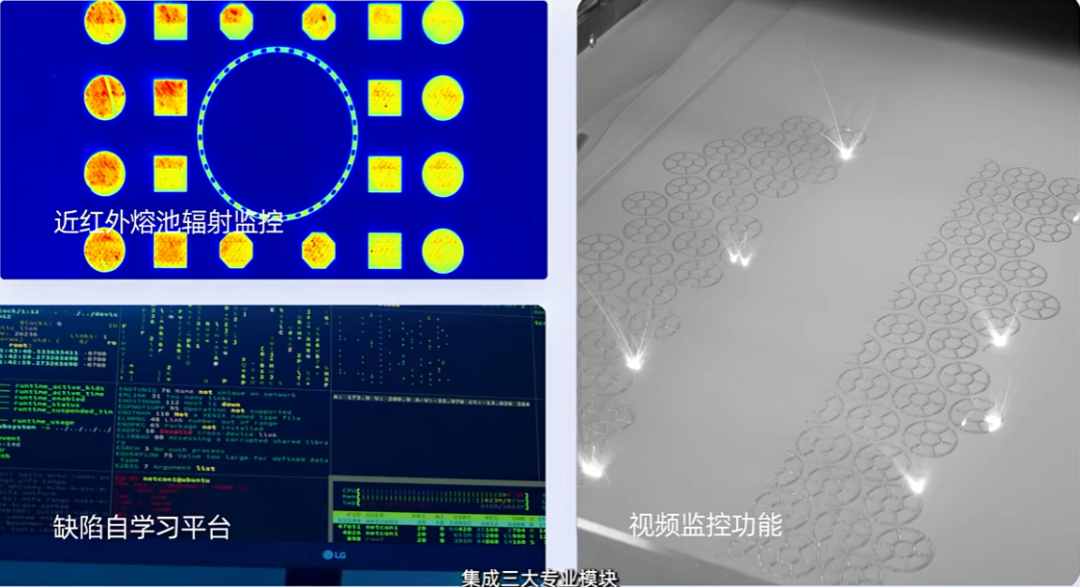

在超大幅面、数十束激光同步工作的场景中,需要对数十个熔池进行同步、高速、高分辨率在线监测,并适时处理海量数据预测缺陷,这确实是极大的挑战。

面对这种情况,AI技术已经被该技术领域所关注。在国内,铂力特就2025年宣布推出了由人工智能驱动的金属3D打印质量和风险评估系统,它能够精准识别缺陷并能实时提供反馈。

铂力特基于AI的质量监控系统

为实现如此大型的激光粉末床熔融3D打印机高效、稳定运行,159厂攻克了巨量粉末快速清理技术,共7项关键难题,累计申请专利20余项。

该装备的成功研制,在成形尺寸与激光光束数量两大核心指标上同时取得重大突破,标志着我国在高端大型增材制造装备领域跻身世界前列。

制造潜力远不止“更大更快”

无论60激光还是36束激光,大型粉末床熔融增材制造装备的研制,如能高质量、高效、稳定实现运行,便已具备国之重器的价值。

它的直接意义在于,可进一步释放3D打印技术一体化制造的想象力,实现超大型整体构件的制造模式。传统上,如火箭贮箱箱底、整体式翼梁、一体化机身框架、大型天线支架等的大型零件,或依赖万吨级重型锻压机,或需要使用数十、数百个零件通过螺栓或焊接连接,导致结构冗余、重量难减、制造周期长。而两米级LPBF金属3D打印机,则为这些超大型零件带来了新的解决方案,同时也为产品设计和装备升级带来了更多想象空间。

159厂报道也指出,该装备为我国航空航天等领域超大型复杂金属构件的整体成形提供了先进制造手段。其高效率、高精度的成形能力,有望显著提升相关产品的研发和制造效能,为我国高端装备自主制造能力的跨越式提升注入核心动力。

想象力不断被打破,正是金属3D打印技术发展的重要特点。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。#增材制造 #3D打印