SLM销量超300台,详解华曙高科保障高质量增材制造的核心技术

6月28日,湖南华曙高科闯关科创板IPO获上交所受理,本次拟募资6.64亿元。该公司十余年来专注于工业级增材制造设备的研发、生产与销售,推出金属和高分子设备超20个系列,销售量超700台,居行业前列,单一客户销售量超过10台的产业化客户数量超10家。

华曙高科面向批量生产的金属开源增材制造系统

华曙高科从战略上重点布局金属增材制造技术,多年来持续面向高效益规模产业化增材制造及特定场景增材制造应用高端功能定制化需求,持续开展技术突破与产品创新,推出FS1211M、FS811M、FS721M、FS621M、FS1500M、FS531M、FS422M 等多系列多配置自主SLM设备。其中,FS621M自2020年上市以来,已在产业化客户处历经2年多的验证,累计列装超过40台,销售量还在持续增加。本期,3D打印技术参考授权介绍华曙高科基于激光粉末床熔融的核心技术。

增材制造设备光学能量系统技术

对于激光粉末床熔融技术来说,能够显著提高打印速度又能保证产品质量的有效手段是增加激光器的数量,但多激光同步打印带来的质量问题远比单激光要多、要复杂。大尺寸零件的打印需要多台激光器协同工作,此时便出现了因激光器数量增加产生的扫描场域对准问题(或称拼接的准确性问题)、激光分配问题以及多光束的互不影响问题等,这对航空航天部件和其他大型部件影响显著。华曙高科已成功开发含单激光、双激光、四激光、六激光、八激光配置的SLM设备,并实现规模产业化装机,系统的解决了可能出现的问题。

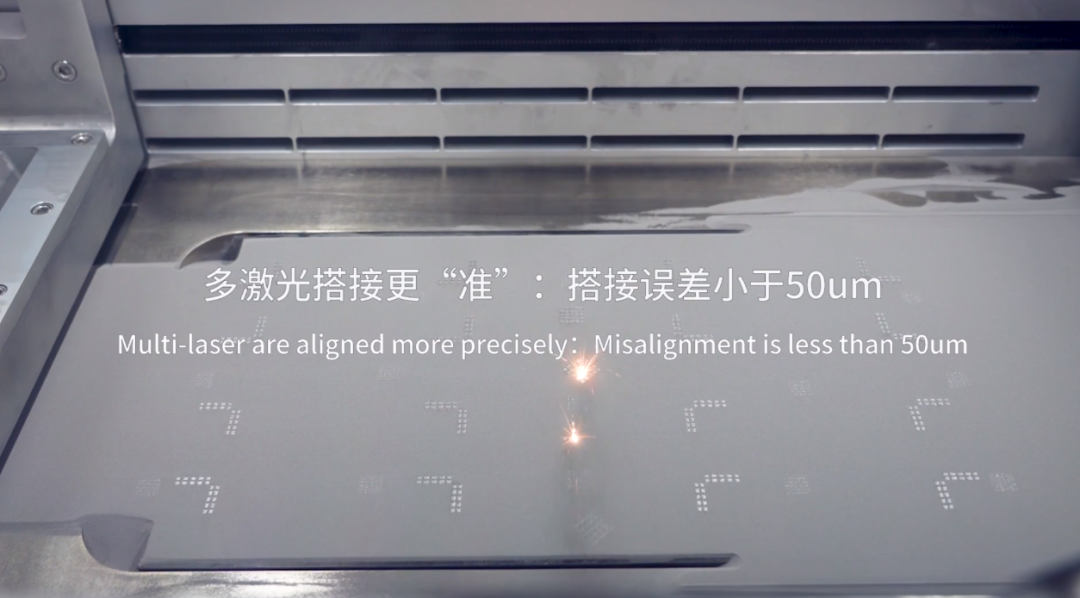

1. 多激光高精高效协同控制技术

自主开发的多激光高精高效协同系统及一套振镜智能校准系统,可实时获取多光路系统扫描位置数据,并智能分析计算各系统之间搭接位移程度,提高搭接调试工作的效率。通过算法及软件控制对不同光路的同一位置进行精准校正来实现多光路一致性,搭接校准精度可以稳定控制在±0.05mm以内。

2. 高精度高稳定性光路设计与控制技术

通过光学理论计算、元器件选型、光路结构及其稳定性设计实现高稳定性光路设计。通过光学检测工具对振镜加工位置进行标定,用算法对位置进行重新校准后,用高位数控制系统实现高精度光路控制。以此能够优化光学系统各部件的设计,提升整体光学系统的热透镜效应,提高加工区域的位置解析度和加工精度。

3. 高精度三轴扫描振镜与动态聚焦控制技术

采用动态聚焦技术,使用 Z 轴振镜替代场镜,通过在打印过程中切换预先配置的多个对应不同光斑尺寸的校准表,在整个打印幅面内获得不同的烧结光斑尺寸。该技术能够提升设备的加工精度和加工效率;实现超大工件长周期加工工况下光学系统的可靠性与稳定性。

4. 高精度激光功率校准技术

根据激光传输过程中的能量损失形成补偿机制,用功率计测量实际功率,并用算法校准到达加工平面的激光功率,可实现不同设备间的一致性,实现功率偏差小于1%。

5. 光斑聚焦及形态校准技术

开发的校准软件技术,对各个激光的聚焦状态以及精度等进行修正,同时控制各光学系统的协同动作,对幅面各点光斑形态进行修正优化。使激光能聚焦在同一个平面,整个幅面内聚焦平面差在±0.05mm内;同时,各激光之间的光斑误差控制在3%以内,实现整个幅面内加工使用的光斑尺寸差异最小化。

增材制造设备机械运动系统技术

运动控制对于金属3D打印来说同样重要,它直接关系到系统能否实现高精度、高稳定性以及高可重复性打印,同时影响到系统的制造效率、安全性以及零件的质量,华曙高科从三个方面入手解决了与之相关的问题。

1. 高精度运动控制技术

在选区激光熔融成形过程中不同功能的运动精度控制中,不仅采用传统的开环控制和半闭环控制方案,还设计实施了全闭环控制方案,实现了设备高精度运动控制,提升了设备性能。

2. 高质量高效率材料铺设技术

在材料铺设装置中配置了高精度伺服电机和减速机,结合传动装置带动执行元件,采用自主开发的PLC精准控制技术,达到动态响应迅速、平稳快速铺设的目标,同时还可实现中途变速、高低速切换、定点精确停置等功能。为工件的高质量成形提供了可靠的保证,使铺粉速度精确可调,铺粉过程无抖动,粉面平整,层厚均匀;同时,可实现中途变速、高低速切换、定点精确停置等功能。

3. 高密封性成形腔体设计与惰性气体气控技术

通过采用特殊的密封结构和密封元件,确保了各连结位置的高质量密封;采用自主气控技术,可调整惰性气体在不同阶段进入腔体内的流量、压力等数值,使成型腔体内部惰性气体压力始终保证一定的正压;同时配置相应的监控元件实时监测并反馈腔体内氧含量,全方位确保腔体内氧含量浓度满足标准要求。成形过程中腔体氧含量控制在100PPM以下,为高活性金属的建造成形提供重要的技术条件与保障。

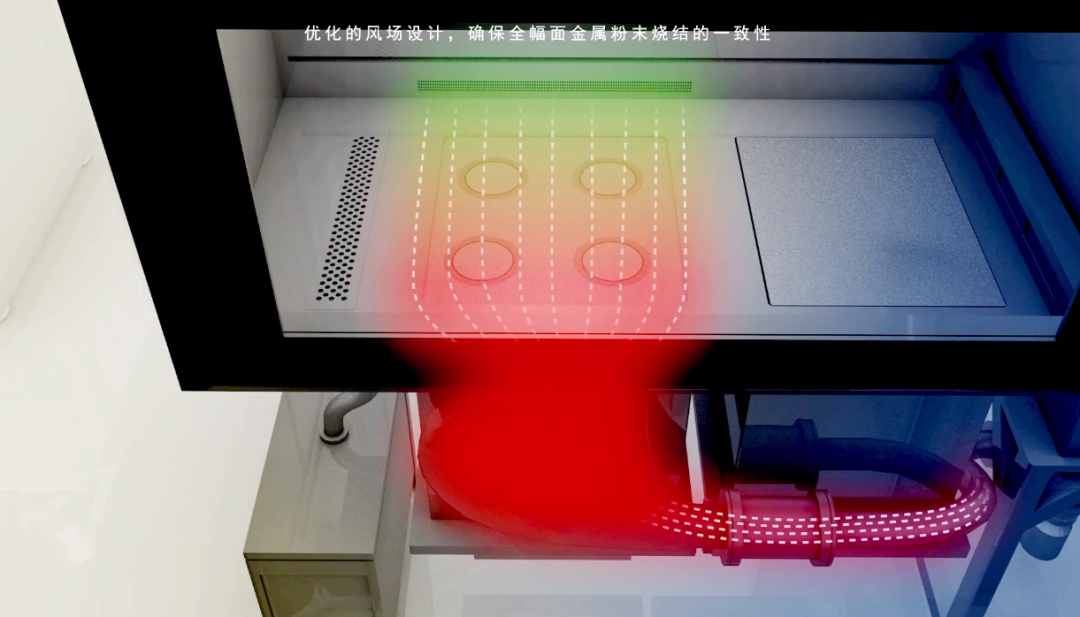

高均匀性、高稳定性大幅面风场设计与控制技术

研发设计了可考虑设备-材料-工艺等多维度协调匹配的风场管路结构,形成了通用型风场设计体系,可实现达到米级以上幅面的高均匀稳定性风场。

增材制造设备高效智能与自动化技术

随着制造任务加速增多,零件的尺寸越来越大,用户对装备的操作效率、零件的质量保障以及人员安全要求越来越高,3D打印系统的智能与自动化成为金属3D打印发展的必然方向。近些年来,与之相关的技术不断发展,智能监控、封闭化管理、多模块融合等成为实现上述要素的重要手段。紧跟发展方向,华曙高科推出了一些列相关技术。

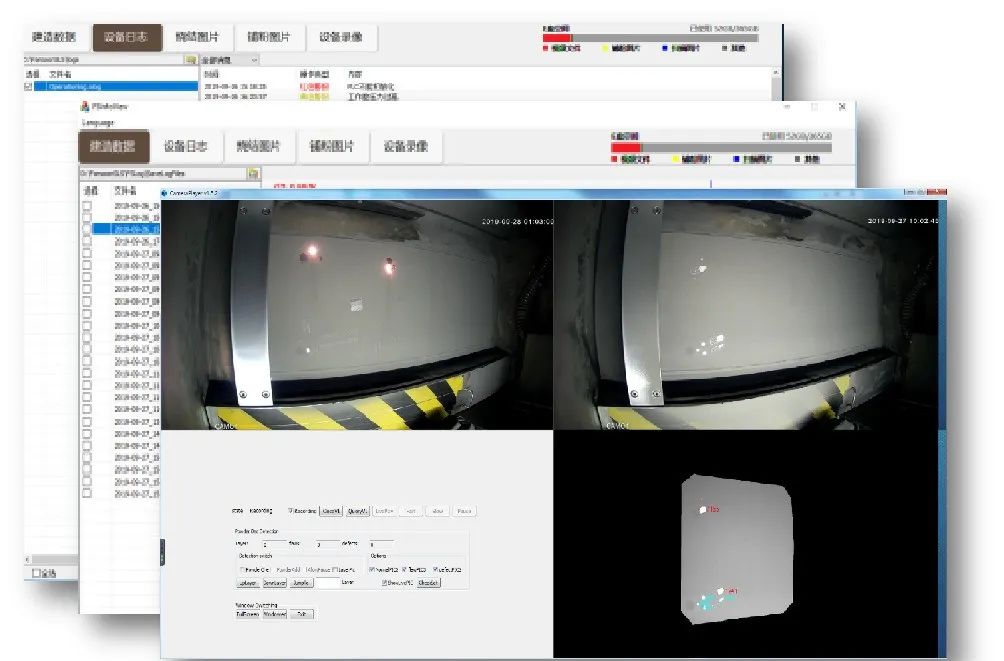

1. 铺粉质量智能识别监控技术

开发了用于铺粉质量检测的图像视觉处理算法技术,对获取的图像进行阵列式排列、二值化处理、中间图像处理、结果图像统计与分析等,从而智能识别质量问题,并进一步智能匹配不同的补救措施。能够智能准确识别出铺粉质量问题;可根据问题类别智能匹配不同的补救措施;可规避铺粉质量问题引起的成形过程不可控,提高产品制造成功率及设备与材料利用率。

2. 多模块智能化连续增材制造技术

设计集制造机构、冷却机构和传输机构于一体的多功能装置,为粉末预热、粉包冷却、粉末清理等过程设计独立运行的处理模块,实现多模块功能的并行运作及有效流转,实现高效率连续制造。使设备能够连续生产,提高使用效率,最大化利用设备产能,为组织大规模的增材制造提供解决方案。

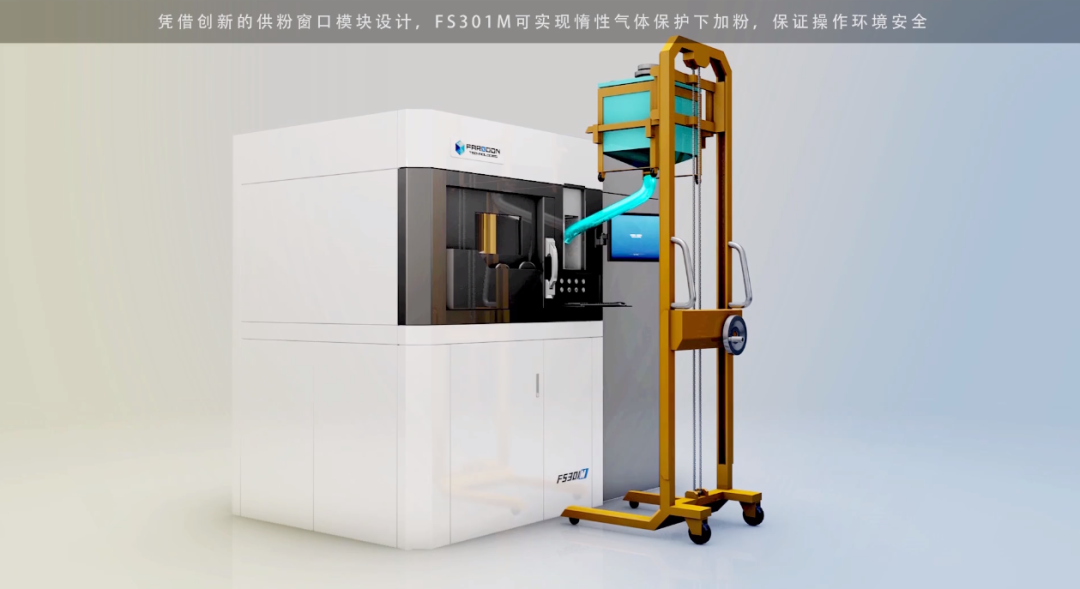

3. 粉末自动循环技术

大型设备中的粉末通过动力系统和管路,按照打印的实际需求,实现从供粉系统-铺粉-余粉收集-余粉筛分-供粉系统的全过程惰性气体保护与全自动循环。全闭环控制,可以实现自动化控制,减少生产员工的工作量,有利于粉末管理、避免粉末交叉污染,提升安全、环保性能与生产质量。

增材制造工业软件系统技术

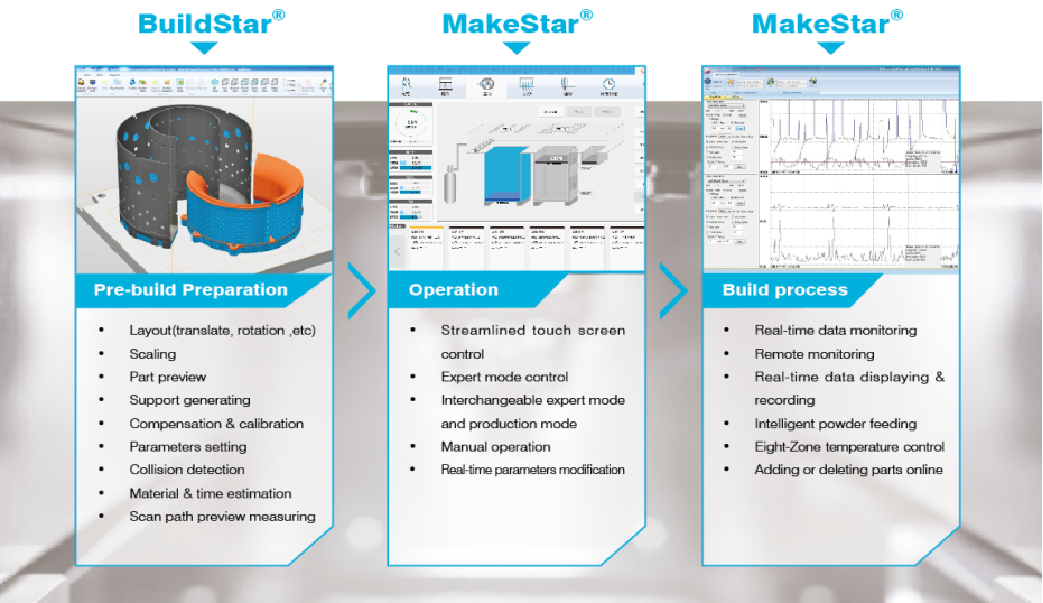

华曙高科建立了完整的专业化软件技术团队,始终坚持系统全套软件的完全自主研发。公司目前拥有完全自主知识产权的全套3D打印工业软件、操作系统,包括数据处理系统Buildstar和设备控制系统Makestar,是将增材制造多个模块功能集成一体的系统控制软件,也是具有开源性特征的 3D 打印软件系统。

其中数据处理系统Buildstar拥有图形分层切片、扫描路径规划生成、STL 文件修复、参数校准补偿、支撑一键生成、多种扫描策略等功能;设备控制系统Makestar 集合制造与故障诊断、温场控制、远程监测、数字化振镜扫描控制、数据反馈与集成控制等功能于一体,操作设计上人性化,兼容性强。此外,华曙高科软件与第三方建模软件完全兼容,使客户操作更灵活。

END

通过持续自主创新,华曙高科建立了涵盖选区激光熔融(SLM)和选区激光烧结(SLS)技术路线的“设备-软件-材料-工艺-应用”全链条一体化自主技术体系,形成了相关技术自主知识产权,构建了公司的主要核心竞争力。

目前,华曙高科金属3D打印设备全球销售量超过300台,单一客户金属设备销售量超过25台。在技术成熟度方面,这些3D打印设备拥有面向高效益产业化生产需求连续稳定运行的能力,能够为客户带来持续的生产力价值。

2022年8月31日—9月2日,亚洲最大的3D打印技术专业展览会——TCT亚洲展将在深圳国际会展中心(宝安)重新起航。工业级3D打印领航企业华曙高科将以全新形象,连续第8年盛装亮相2022 TCT亚洲展,为全球用户展示开源创新、更具产业化、更加成熟稳定的全新金属、高分子3D打印解决方案,欢迎各位新老朋友莅临华曙展台与技术专家交流。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.行业巨头云集Formnext增材制造展,多场重量级论坛,紧抓中国市场复苏机遇

3.Raise3D将携大尺寸、专业级、高速FFF新品RMF500亮相TCT 3D打印展

4.被国外评测的中国3D打印机:纵维立方Kobra Max水平如何