长文干货 | 推动3D打印用于汽车行业制造的关键因素

汽车行业的装配操作可能会很复杂、容易出现质量问题,并且在效率和时间方面不可预测。此外,虽然制造辅助工具常用于改善成本、质量、时间和人体工程设计,但它们通常非常复杂并需要频繁修改。

如今,虽然3D打印非复杂制造辅助工具已成为一项成熟应用,但使用增材制造(AM)优化夹具、固定装置、量规、定位器和抓手仍具有巨大的、目前尚未被开发的潜力;这种潜力可提高汽车行业在开发和制造方面的速度和灵活性,最终满足当下和未来对汽车制造条件的性能要求。

点击文末阅读原文可下载电子书

制造辅助工具用于整个车辆的开发和制造过程,其通过多种方式实现降低成本的最终目标,例如:加快生产速度,以更少的时间和劳动力实现更高的产量;通过提高精确度控制来减少错误;或者简化装配线。除了降低成本外,快速获取制造辅助工具来实现快速生产,也在当今愈加精细化和定制化的汽车开发和生产过程中扮演着日益重要的角色。

增材制造可让设计和生产制造辅助工具变得更加灵活,这是将增材制造用于复杂制造辅助工具生产的第三点优势。需求往往难以预测,而仓储需要大量的空间和成本。虽然对辅助工具稍加修改便能大幅提高生产效率,但此方法通常不可取,因为库存过多,或者生产辅助工具耗时太长。

不过,这却是3D Systems增材制造解决方案的用武之地。此类解决方案包含相关软件、各种3D打印硬件技术和适用于制造辅助工具的高性能材料。这些解决方案支持短期和定制化的汽车生产及装配操作,可在极具挑战性的环境中对装配流程进行优化,同时控制制造和库存成本、加快开发和生产速度并提高各环节的灵活性。

增材制造可针对特定流程和组件定制夹具、固定装置、抓手和定位器,并进行快速迭代来实现持续改进,而不会产生昂贵的传统模具制作费用和沉重的库存成本,也不会为了提升性能而增加复杂性。

制造辅助工具的增材制造示例

在本应用简介中,将介绍如何以最佳方式利用这些材料和技术,开发和生产用于车辆开发及生产线的小批量复杂制造辅助工具。除了将增材制造用于制造辅助工具的业务相关优势,这些解决方案还通过设计自由度、快速定制商机以及保持严格公差的能力来提高设备的有效性。制造辅助工具的增材制造示例包括:

-

夹具

增材制造可整合多种功能,例如真空夹紧、操作顺序说明、碎屑清除,等等。 真空钻床夹具

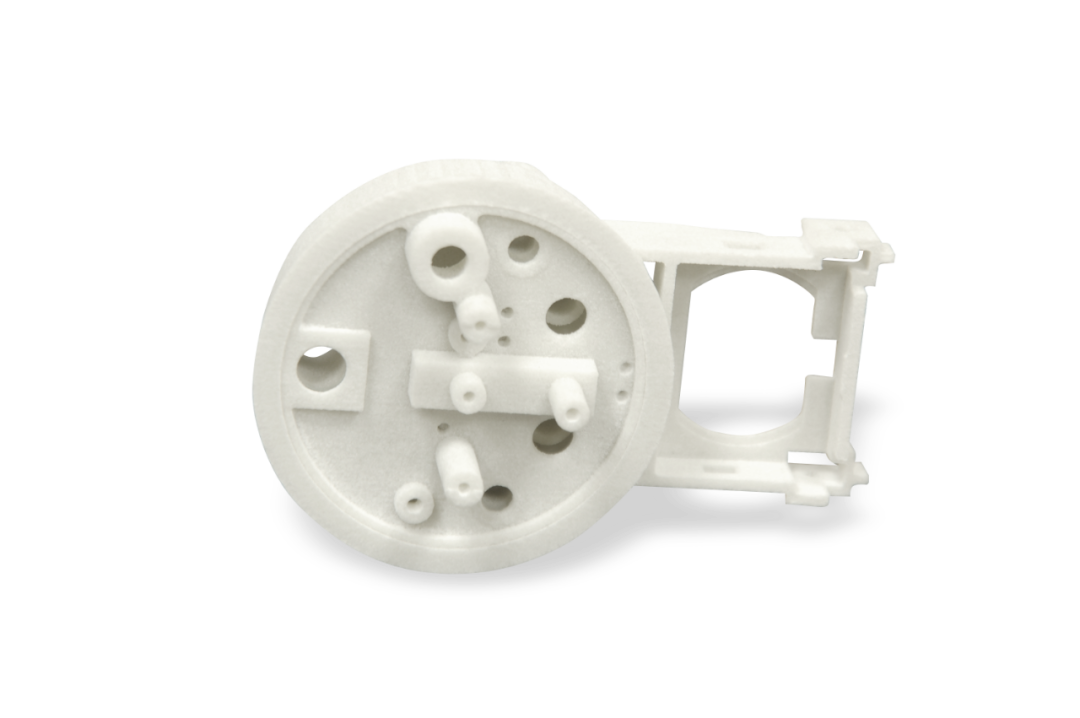

真空钻床夹具

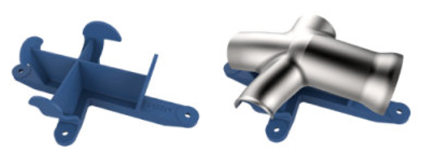

固定模具 最终装配包含有接合面的部件时,通常需要使用数控固定装置。采用安全、增材方式制造的数控固定装置可以防止因部件安装不当而常导致的主轴故障。为了降低生产成本,可采用模块化方式设计和生产增材制造数控固定装置。借助数字工作流程,还可以制造固定装置来匹配部件的实际尺寸,并且能够更加可靠地固定住部件(相较于其他方法)。增材制造固定装置也可用于焊接。 模块化数控固定装置 抓手 机器人是生产线的关键因素。增材制造可实现快速定制,将旧有的抓手装配件整合到专为最终功能设计的单个组件中。这包括进行轻量化设计,以提升实现整体性能和集成安全功能的速度,而无需增加步骤或装配操作。 量规 利用增材制造生产通过/失败量规可加快质量控制速度,同时改进设备的人体工程设计。对复杂的表面或路线来说,可实现精确度和特征细节的立体光固化成型技术不失为一种理想的解决方案。

-

装配辅助工具

装配辅助工具或定位器用于简化装配流程。许多标准系统可以出色地处理简单工件。然而,对于可能需要在不同方向进行定位或安装的复杂部件,增材制造可提供必要的设计自由度,以最大效率生成装配辅助工具、定位器或安装器设计。

推动增材制造用于消费类汽车和运输应用中制造辅助工具的关键因素

-

整合特征和应用模块化

制造辅助工具提供了许多提高制造效率的机会。利用增材制造的设计自由度,您可以将特征整合到单个几何形状中,并采用模块化方法来改进通用或自定义人体工程设计,从而制造高效的夹具、固定装置、抓手、量规和装配辅助工具。

-

逆向工程可提高工具效率

在特定情况下,使用增材制造方式生产的制造辅助工具能够以逆向工程数据为依据,以加快制造辅助工具的创建速度并对功能进行改进(例如优化工件夹持)。

-

快速迭代,以便持续改进

增材制造支持采用迭代方法,通过生产团队以及工业和制造工程师的反馈来提高制造辅助工具的效率并改进人体工程设计。我们的制造辅助工具增材解决方案提供了快速生产迭代设计的能力,使辅助工具满足严格公差和设计特征,从而让团队交付更多设计迭代并提高装配效率。

-

降低生产风险

装配操作的时间和效率通常难以预测,这增加了工具规划的难度,可能造成生产风险。我们的增材制造解决方案可让您根据需要快速制造辅助工具,确保您可以按需进行更换以维持正常运行时间,避免出现过量生产或生产浪费,同时最大限度地降低传统制造成本。

-

适用于功能性生命周期的耐用材料

随着时间的推移,制造辅助工具会受到外力、应力和磨损的影响。过去,增材制造材料的特性限制了该技术在功能性较低的辅助工具上的使用。3D Systems经过全面测试的先进材料将增材制造的用途扩展到更大、更复杂的夹具和固定装置。

-

小批量、高度复杂部件的经济性

制造辅助工具的典型特征是小批量、设计复杂程度高,这两者都是造成高制造成本的主要因素。采用立体光固化成型技术(SLA)、选择性激光烧结技术(SLS)和Figure 4技术的增材制造消除了成本与复杂性之间的关连,使这些技术非常适合用于生产中小批量的制造辅助工具。

使用增材制造的好处

设计自由,可将特征和流程步骤整合到单个制造辅助工具中 精确、可重复地生产复杂设计以优化性能 快速迭代,可持续改进/快速实施来自装配线和生产线的反馈 快速响应对最终产品设计所作的变更 轻量化等优化可缓解操作人员和机器人的疲劳 通过按需现场生产进行高效的库存管理 逆向工程使固定装置的贴合精度更高,从而减少变形和回弹

工作流程解决方案和最佳实践

示例部件:发动机罩通风口的数控真空固定装置

技术:选择性激光烧结(SLS)

打印机:sPro 60 HD-HS

材料:DuraForm GF

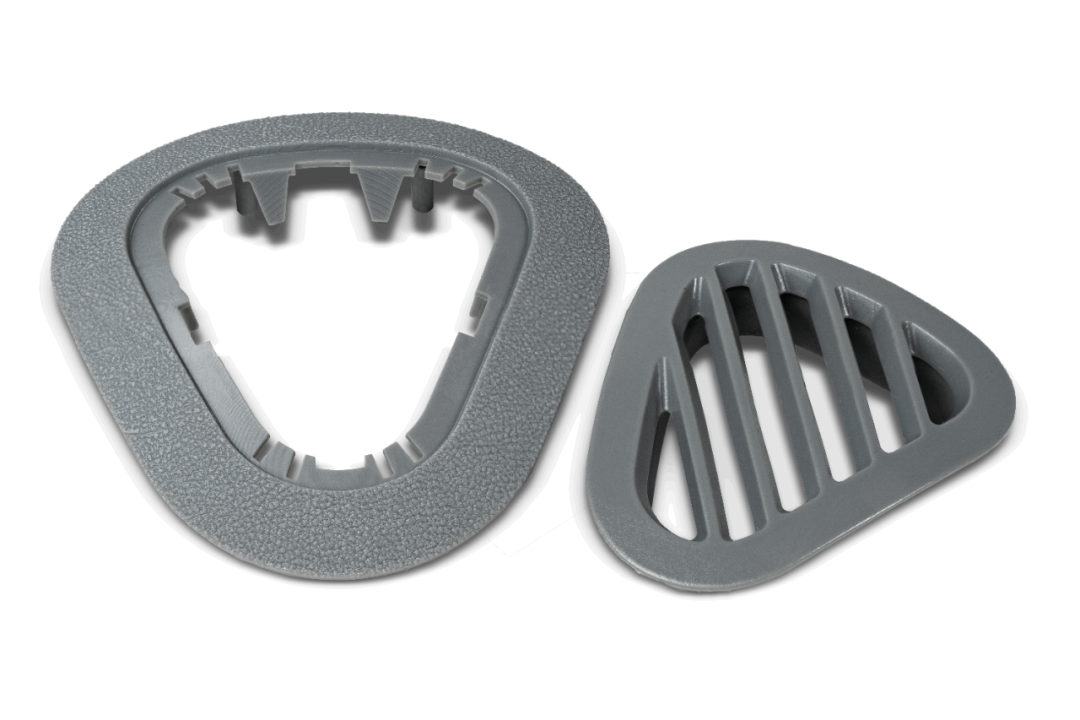

功能:在修改注塑成型工具时,将发动机罩通风口固定在适当的位置以进行修改

后处理:喷砂处理、进行染色以便于识别

1. 增材制造设计提示

进行增材制造设计(DfAM)时,要考虑的事项通常取决于制造辅助工具的功能和要求,以及您想要整合的特征。但是,无论您如何具体使用夹具、固定装置、抓手、装配辅助工具,许多指南都广泛适用。如前所述,如果从一开始就以增材制造设计原则指导您的决策,则可显著提高效率和质量。

优化工件夹持的逆向工程固定装置

经过优化的接触面:基于基准CAD建造的完全随形曲面的使用效率很低。并非所有曲面都会接触部件,因此夹紧部件时会对部件施加额外的应力,并且从固定装置中取出部件时更有可能产生回弹。受制造流程的影响,实际部件可能与基准数据不同,但使用扫描数据可带来切实的好处。扫描到CAD通常是逆向工程工作流程中最耗时的一个环节。不过,在设计固定装置时,您可能只对组件的特定特征而不是整个几何形状感兴趣。您必须确定定位和固定部件所需的固定装置曲面。请看右侧的数控固定装置,其中需要四个相对简单的曲面有效地夹紧部件。

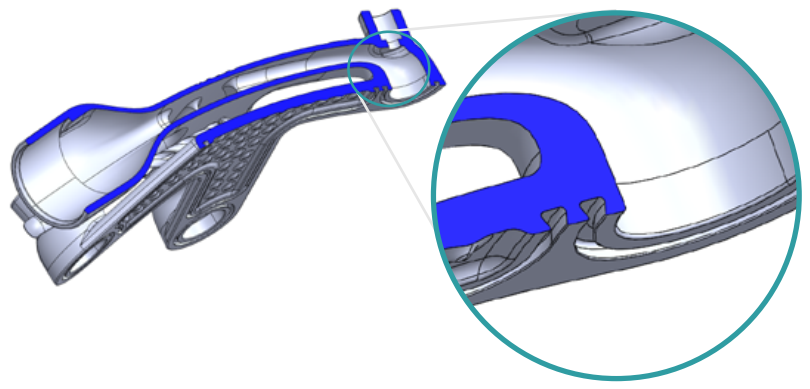

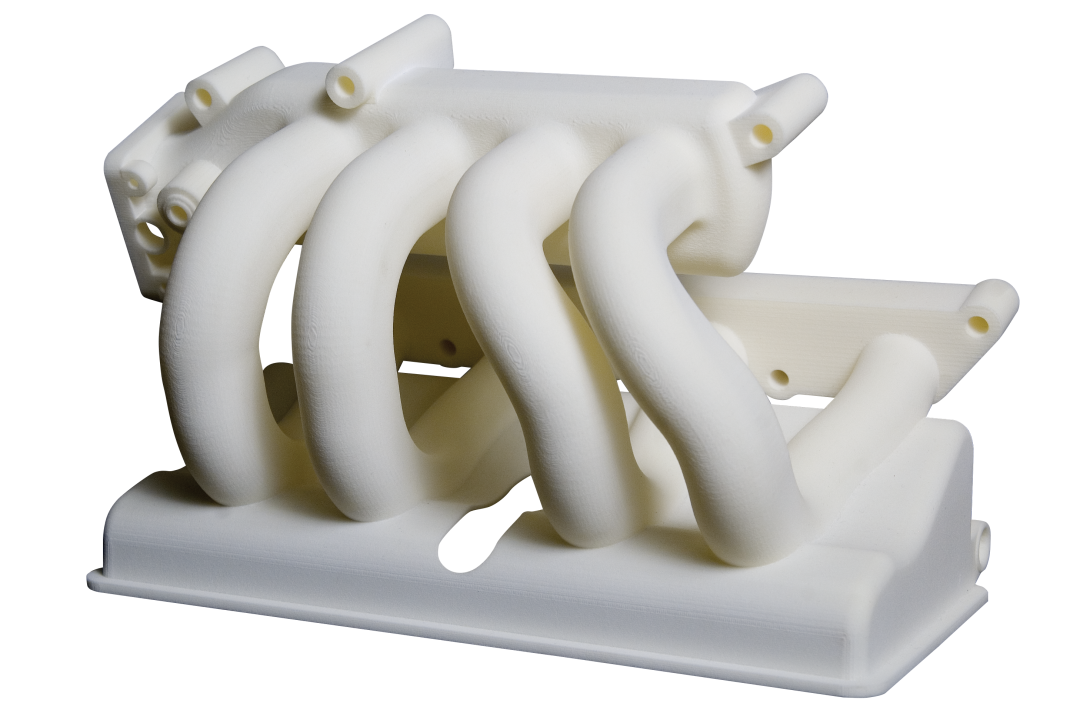

上图:根据扫描数据与基准数据的对比情况,在修改注塑模具的同时,也会将此汽车发动机罩通风口的数控固定装置用于组件修改。将接触面优化为一个主要区域和三个次要区域有助于加快扫描到CAD的流程,并确保固定装置上的材料安全。

夹紧真空系统:如果没有其他的夹紧方式,夹具通常需要通过真空夹紧到表面。增材制造可将制造辅助工具的关键功能(例如钻孔引导)与真空系统相集成,用于夹紧并清除气体、碎屑或灰尘。

真空集成的两个考虑因素:

-

仅对选定区域而不是整个表面进行真空夹紧,这样可加快扫描到CAD的速度,或有助于实现基于基准数据的设计和更有效的夹持。

-

必须夹紧较大表面时(例如为了从钻孔操作中清除碎屑和灰尘),可以设计截面更薄、更具适应性的真空夹具(例如带密封槽),从而使制造辅助工具更好地贴合工件。

上图:此钻床夹具结合了两个真空系统:其中一个将夹具夹紧在面板上,另一个实时清除钻孔过程中产生的灰尘和碎屑。夹具分为两个等级。较低等级的夹具体积轻薄,可灵活适应面板的形状。因此夹具能贴合面板,而不让面板变形。夹持力为90千克。第二种真空组件连接到车间真空系统,可有效防止操作人员接触碎屑和灰尘,同时确保碎屑不会转移到车辆的其他区域。

圆形图像所示为燕尾形凹槽和密封件,其有助于在使用后保留密封件。可以在设计阶段轻松集成这样的功能。

上图:在此数控固定装置中,仅4个选定区域采用了真空夹紧方式,4个垫子上的夹持力共为145千克。

整合特征

通过整合大量特征,可在设计阶段实现夹具或固定装置的设计意图,例如固定、夹持、钻孔或导向。这些特征将促进用户与夹具或固定装置的交互,并提高整体性能。

整合使用说明(防错系统):增材制造支持多种将使用说明直接整合到制造辅助工具上的方法。3D打印的二维码支持快速访问可在数据库中不断更新的防错系统信息或标准操作程序(SOP)。

经过优化的用例说明也可以直接打印在固定装置上(例如钻床夹具上的钻孔顺序),从而最大限度地提高性能、提升除尘效率,或确保设备方向正确。

工具和配件存储:制造辅助工具通常配备特定的工具和配件。在某些情况下,可以设计将工艺配件直接纳入制造辅助工具中,以提高效率和防错效果。此外,夹具还包括精确的钻头尺寸,甚至供应链链接等信息,以便加快其再次运转的过程。

整合二次加工:在为增材制造设计制造辅助工具时,从您一直认为最有效的辅助工具流程中退后一步,此举非常重要。通过查看使用辅助工具的整个制造流程,通常可以将二次加工整合到辅助工具本身。例如,定时定点清除所产生的碎屑,可提高用户安全。其他示例包括将保护气体引导至焊接部位,为难以接触的区域整合粘合剂通道,整合引导冷却液和切割凹槽的通道。

整合标准尺寸的组件:您可以借助CAD系统中的数字工作流程,将标准尺寸的组件(如钻套、紧固件或定位销)轻松集成到设计中。使用这些组件可以让夹具或固定装置更具成本效益。

模块化

模块化设计:随着时间的推移,制造辅助工具会受到压力、应力和磨损的影响。不过,这种磨损往往不会影响整个工具。某些部分可能会受到严重影响,其他部分则不会受到影响。面对这种情况,最有效的方法是对辅助工具进行模块化设计,只需更换磨损部分,便可提高成本效益并减少整体库存。以模块化数控固定装置为例,此固定装置根据实际部件分成几部分(包括逆向工程步骤)。在这种情况下,采取模块化设计不仅会使固定装置更具成本效益,还能加快扫描到CAD的整个流程。模块化概念还能实现按需在现场生产镶件,同时确保供应链的所有优势。

特征规格

留意壁厚有助于避免打印过程中发生潜在变形。这也有助于实现最高的精确度和最少的材料用量。

2.文件准备

*.stl文件分辨率:从CAD包中导出*.stl文件时,需要考虑分辨率和文件大小之间的平衡。精细特征的分辨率应足够高以保证功能要求,但也不应过高,以确保高效的数据工作流和文件准备。作为一般指南,我们建议弦高为0.01毫米。

增材制造的部件定向和设计:对部件进行定向,确保与工件接触的表面具有出众的表面质量和精度。部件定向可能会延长打印时间,但可以确保制造辅助工具拥有最佳功能。

优化设计的软件功能:使用具有选择性曲面创建等功能的Geomagic来简化和增强扫描到CAD的工作流程。

生成并添加二维码:设计团队可以利用其二维码管理解决方案,或使用免费应用程序生成二维码来创建所需的*.jpeg。二维码可以位于或覆盖在部件表面,在表面上以3D形式添加二维码特征。二维码也可以作为装配堆叠的一部分进行集成,以识别批次,甚至在构建过程中从设备外部扫描二维码。

3.打印设置和参数

3D Sprint®软件是一种先进的单一界面软件,用于直观的文件准备、编辑、打印和管理,并包含面向所有3D Systems SLA材料的完全开发和验证的打印参数。虽然所有参数都是可自定义的,但我们建议使用默认参数。有关自定义参数的建议,请联系我们应用创新小组的专家。

4.后处理

采用SLS技术生产的制造辅助工具通常经过喷砂处理,然后进行浸染着色,以便于识别。

5.解决方案组成部分

材料

DuraForm®GF (SLS):一种高刚度玻璃填充工程塑料,适用于要求提高刚度和耐热性的耐用原型和中小批量部件的生产。

上图:DuraForm GF

DuraForm®PA (SLS):一种耐用的热塑塑料,机械性能均衡且具有细微特征表面分辨率。其用于实际应用功能测试和中小批量生产。

上图:DuraForm PA

Accura®AMX™Rigid Black (SLA):具有长期环境稳定性的生产级品质立体光固化成型技术树脂,适用于严格要求机械性能和出色表面光洁度的大尺寸塑料部件。

上图:Accura AMX Rigid Black

Figure 4®PRO-BLK 10 (Figure 4):一种高精度刚性耐热树脂材料,具有类似热塑塑料的机械特性和行业领先的环境稳定性,可为3D生产提供全新水平的质量保证。

上图:Figure4PRO-BLK 10

Figure 4®RIGID GRAY (Figure 4):一种生产级品质灰色材料,可提供与注塑成型相媲美的表面光洁度,且具有长期环境稳定性。这种树脂在断裂时表现出热塑塑料特性和颈缩,是用于刚性卡扣连接应用的理想选择。

软件

3D Sprint®软件:一款可直观地准备文件、编辑文件、打印和管理的先进单界面软件。3D Systems的塑料3D打印机包含3D Sprint。

Geomagic Design X软件:一款逆向工程软件,结合使用基于历史的CAD和3D扫描数据处理,将物理部件转换为数字参数CAD模型。

打印机

SLS 380 (SLS):一种具有高吞吐量的流程控制SLS增材制造解决方案,可实现出众的吞吐量、一致性、性能和产量。

sPro 140 和sPro 230 (SLS):大容量SLS打印机,不但吞吐量高,而且可打印坚固耐用的热塑塑料部件。

上图:sPro 140

上图:sPro230

SLA 750和SLA 750 Dual (SLA):用于高速生产制造的解决方案,利用立体光固化成型技术实现极高的精度、可重复性和表面光洁度。

Figure 4®Standalone和Figure 4®Modular:Figure 4 Standalone为同日原型制造和小批量生产提供超快速且经济实惠的3D打印。Figure 4 Modular是一种半自动化3D制造解决方案,可随生产规模扩大而扩展。其具有自动填充功能和额外的Z轴高度,可生产更多堆叠。

后处理

MQC 600 Single:专为连接一台SLS打印机而设计。其具有全自动材料送料功能,以及一个用于后处理的集成式拆分站。

MQC 600 Flex:一种材料处理单元,可自动快速地同时向最多4台打印机输送材料,还可储存并混合新鲜和回收材料。

ProCure 750 UV Finisher (SLA):一种工业级后处理系统,可对批量作业和大型生产级品质树脂部件执行大批量、高速干燥和固化处理。LC-3DPrint Box:通过将部件快速且均匀地暴露在紫外线下,帮助固化后Figure 4部件获得最终材料特性。

6.成功的关键因素

合适的增材制造解决方案只是确保成功的一个因素。如何上手、集成和实施增材制造都对取得成功有影响。

上手 – 培养一名技术能手

拥有至少一名经过培训的内部增材制造专家对于公司成功采用增材制造大有帮助。3D Systems通过应用创新小组提供各种培训,让您的技术能手跟上步伐,帮助您开启良好开端。3D Systems根据您的特定需求定制培训内容,并指导您如何使用增材制造最大限度地提高制造辅助工具的应用效率。

集成 – 开展端到端流程培训,优化增材制造效率

从文件设置到成品部件,3D Systems在整个增材制造过程中与您合作。作为设备安装的一部分,3D Systems提供有关操作系统的基本知识,以及充分利用增材制造应用的提示和技巧。

无论是与3D Systems合作还是跨部门合作,强大的合作伙伴关系都有助于提供顺畅有效的增材制造体验。为了最大限度地提高系统的生产力和输出,设计师、增材制造专家和后处理专家之间的定期沟通是必不可少的。

实施 – 实现增材制造的优势

与传统注塑成型组件相比,增材制造通过实现更快的设计迭代以及优化的制造性能和生产力,从而对制造辅助工具的盈亏产生切实影响。3D Systems在增材制造方面的进步已经改变了专为汽车使用而设计的部件的长期稳定性和性能。

| 传统铣削制造辅助工具 | 使用3D Systems的增材制造 |

| 难以预测库存需求 | 按需生产 |

| 相关的时间和成本不利于定制辅助工具 | 以近乎不变的成本进行定制 |

| 持续改进会耗费大量时间和成本 | 支持快速且具有成本效益的迭代,以便在使用中实现最高效的设计 |

| 部件的复杂性直接影响组件的时间和成本 | 生产时间和成本与部件复杂性无关 |

| 制造符合人体工程设计的自由形态曲面会耗费大量的时间、成本和劳动力 | 人体工程设计可以轻松地设计到设备中 |

3D Systems的独特增材制造解决方案

在为汽车制造辅助工具选择增材制造解决方案时,您希望能高效封装各系统、缩短整体工作流程,并在整个制造和装配过程中交付高质量产品。3D Systems新开发了可长时间使用的创新型材料,以及得到汽车和运输行业验证的设备和解决方案产品组合。

3D Systems与汽车行业领先企业密切合作,开发出了由集成硬件、软件和材料以及专业应用知识(包括现场实地服务)组成的完整解决方案包。与其他3D打印机提供商不同,3D Systems适用于复杂汽车组件开发的完整解决方案是与行业在许多应用中持续合作的结果。

3D Systems已开发了用于先进光聚合物(SLA)和选择性激光烧结技术(SLS)材料的硬件,以确保用于汽车的打印部件的性能。

3D Systems的软件使您能够快速修改和设置打印文件,通过加速的后处理进行快速准确的打印,从而在数小时内完成部件的固化和精加工。我们灵活而坚硬的材料可在复杂环境中仍保持高性能,确保车辆项目如期交付更先进的车辆,从而满足客户在整个拥有期内的要求。

3D Systems的专业知识通过满足并超越您用于推动品牌发展的关键应用的需求,以此提供卓越的增材制造体验,并提供广泛的现场服务覆盖范围以支持您的不懈创新。

如需了解更多汽车应用,可扫码下载【3DSystems汽车SLA和SLA技术应用电子书】或点击最下方【阅读原文】进入3DSystems官网cn.3dsystems.com汽车应用页面

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.3D打印服务商驰辉,帮助汽车客户缩减超30%的加工成本和时间

3.两款性能可长期稳定的3D打印塑料+3D Sprint 数据处理软件功能解析