SLM-在传统加工零件上高精度3D打印,为整体制造降本增效

对于粉末床激光熔融(SLM)工艺,通常被认为制造完整的高精度零件,但本文介绍的是另一种情形——在现有零件之上进行SLM打印——这是一种早已适用于模具3D打印的普遍做法,但同时又适合制造双金属零件,具有重要的应用潜力。

这种在现有零件之上进行打印的方式通常被用作零件修复,如激光熔覆、冷喷涂。但对于SLM工艺,这被称之为金属嫁接打印,它能够充分发挥SLM工艺的优势,降低包含复杂结构的大型零件的整体制造成本并提高生产效率。

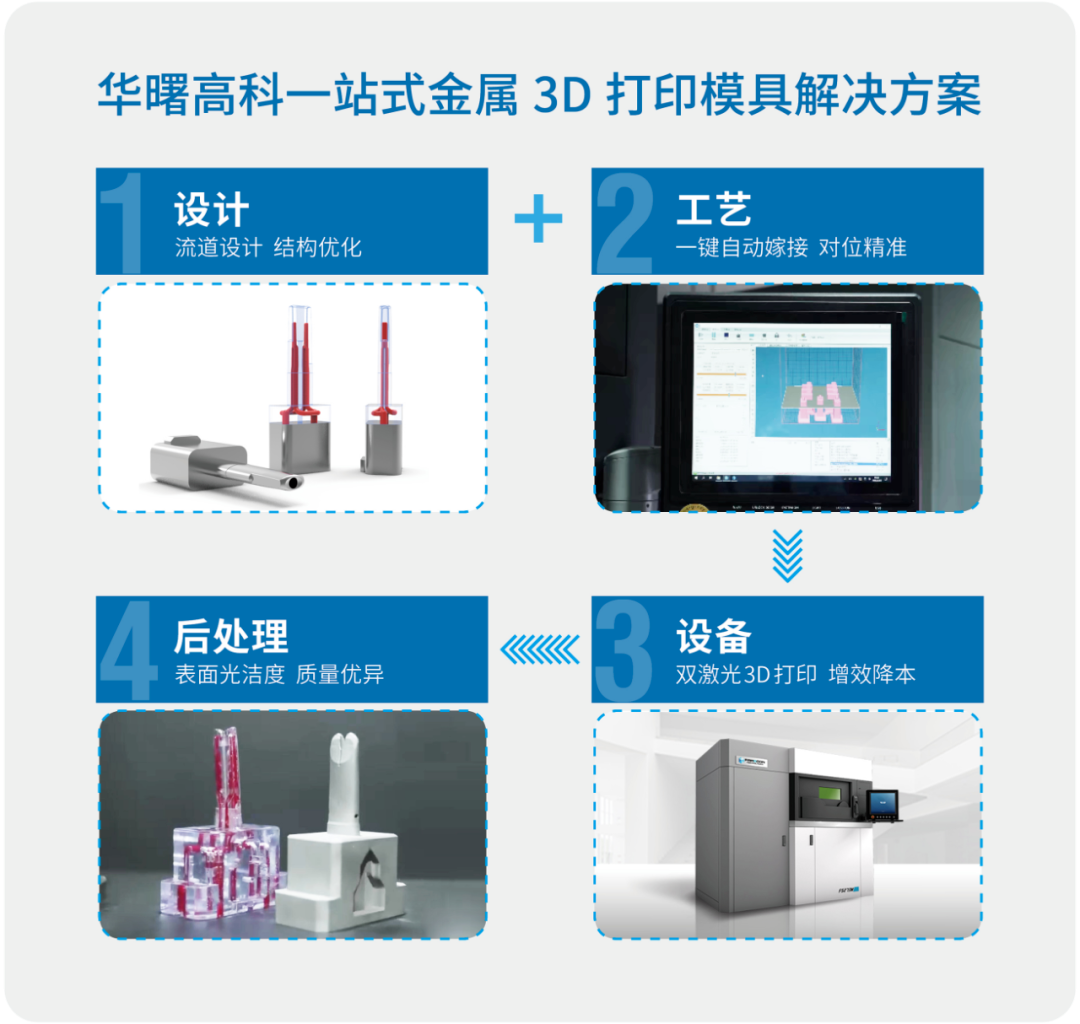

SLM工艺虽然成形精度高、能制造复杂形状,但同时生产速率低、材料成本高。效率和成本方面的问题,严重阻碍了该工艺的推广应用。为充分挖掘SLM工艺的生产价值,于是诞生了一种嫁接打印的方法——采用传统加工手段经济高效的制造出零件结构简单的部分,再在该结构之上(安装在设备上)采用SLM工艺打印出结构复杂部分。这种复合加工的手段能够加快整个零件的制造周期、降低整体制造成本,并保证零件达到所设计的性能。

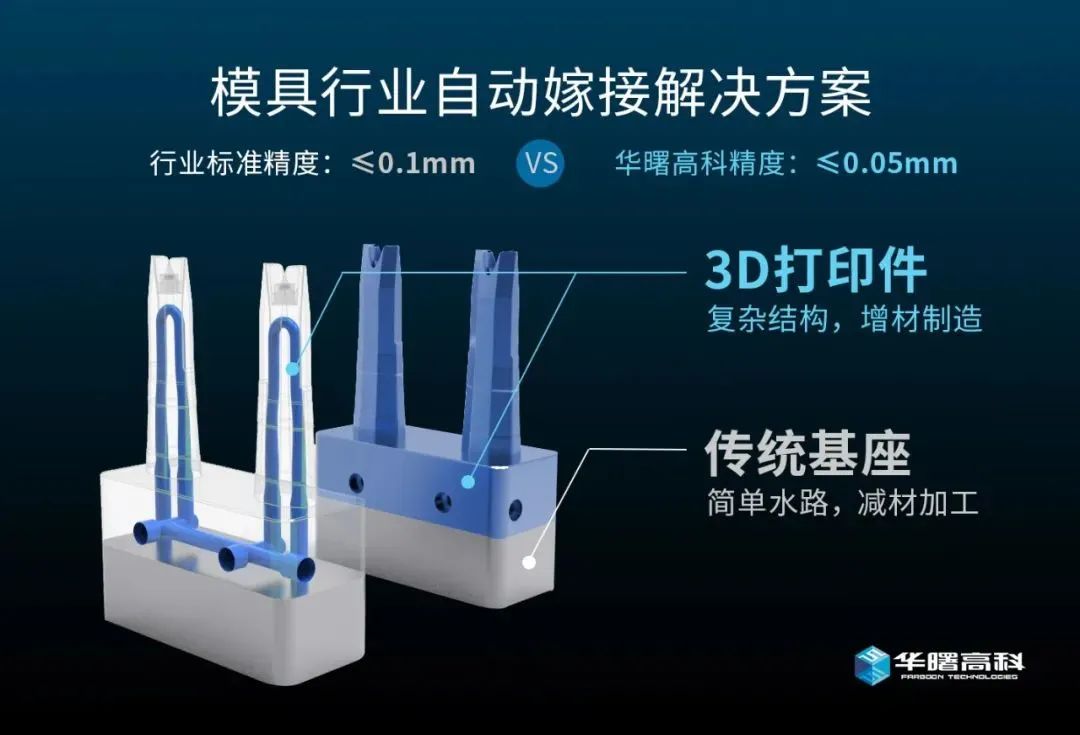

这种工艺模式被模具领域广泛使用,首先采用机加制造出具有简单流道的底座,再将其安装在打印机上3D打印出复杂流道的部分。这种复合加工手段在提高模具性能的同时,降低了整体制造成本,提高了制造效率。

-

CCD精校软件:FarsoonCalibrationCCD -

自动嫁接软件:FarsoonAutoGrafting -

排包软件:Buildstar(升级新版定位功能) -

建造软件:Makestar(升级嫁接功能)

采用自动嫁接技术激光定位展示(来源:东莞博通精密)

采用自动嫁接技术激光定位展示(来源:东莞博通精密)

| 整体打印 | 嫁接打印 | ||

| 加工时间 | 20小时 | 6小时 |

效率提高70% |

| 粉材用量 | 2.6kg | 0.8kg | 成本减少69% |

来源于东莞博通精密实际生产数据

以某应用模具为例,采用华曙高科自动嫁接打印与模具整体打印相比可使生产效率提高70%,粉材成本减少69%,达到降本增效的目的。

采用华曙高科自动嫁接方案,可精准提取嫁接基座轮廓与内部特征信息,自动实现模型校准及高精度嫁接。 依赖人工经验,稳定性低, 系统误差高且不可控

手动嫁接

自动嫁接

嫁接耗时

>30分钟

≤4分钟

嫁接精度

>0.2毫米

≤0.05毫米

可控性

光学硬件和高阶算法保证精度,系统误差小且可控

END

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.模具随形水路自动化设计:3DXpert减少50%生产时间 (含免费试用和操作教学)

2.工业用户已超2万,国产3D打印数据准备软件——弥补产业空白,加速发力

3.SLM-3D打印一体化多金属材料散热器,揭示未来应用潜力

4.NASA喷气推进实验室公布2022年三项3D打印应用成果