自支撑、尺寸更小、性能更强│3D打印颠覆性的卫星天线

空间通信领域的竞争日益激烈,不断开发创新产品成为趋势。该领域应用的领先机构Thales Alenia Space总结了为设计、制造和测试与增材制造工艺兼容的紧凑轻型波纹喇叭而进行的工作。该研究以减小喇叭尺寸并保持传统波纹喇叭的主要性能为目的开展,设计了具有新轮廓的波纹喇叭,并采用铝合金3D打印一体成型。最终喇叭的长度减少了35%,相关测量指标测试符合要求,这种新产品对空间应用非常有吸引力。

喇叭天线在卫星通信过程中可以避免干扰其他通信系统,波纹状喇叭始终提供非常宽的频率带宽、低交叉极化水平、低旁瓣水平和低回波损耗,使其成为许多应用中非常有吸引力的解决方案。在过去几年中,优化仿真工具的使用已成为紧凑型波纹喇叭天线设计的一场革命。目前,由于优化工具的高度发展,波纹喇叭通常不再通过预先确定的轮廓来定义,并且通常将优化集中在每个波纹的内外半径作为设计过程中的变量。然而,波纹喇叭天线的整体尺寸正成为真正的关键问题。过去,波纹喇叭通常由锥形轮廓定义,当必须设计具有窄波束宽度的喇叭时,传统的锥形轮廓是巨大的,因为它们会导致窄的喇叭角和大的孔径,组件的尺寸会很大、质量重、制造困难且昂贵。

3D打印的铝合金天线喇叭概念模型

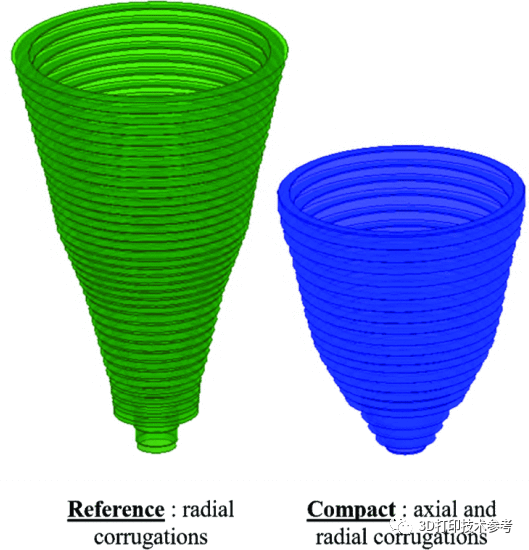

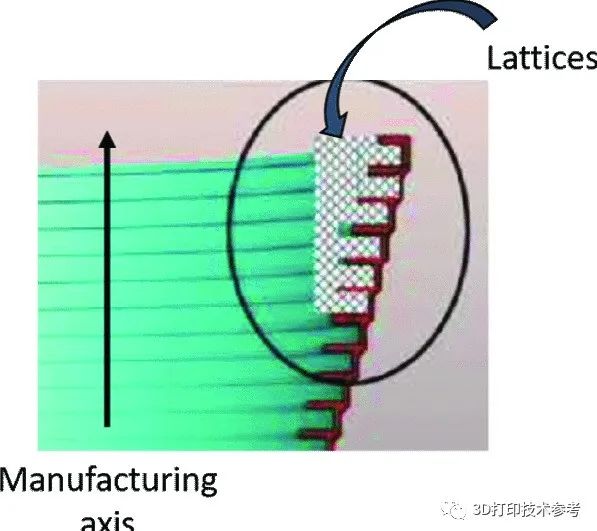

使波纹喇叭更紧凑的一种方法是使用混合波纹水平和垂直波纹。与典型的波纹喇叭相比,这种喇叭天线使性能显著改进,获得了相同的辐射性能。近年来,增材制造在太空应用中显著增长。喇叭天线通常是通过将高导电材料(例如铜)电镀到巨大的心轴上来制造的,之后必须用化学方法将其移除。对于波纹喇叭天线,很明显这些方法在技术上要求很高,且很耗时。增材制造通过逐层构建克服了这些问题,这使得创建复杂结构成为可能。Thales Alenia Space介绍了一种紧凑轻便的C波段波纹喇叭天线的新设计,其外形结合了与3D打印兼容的轴向和径向波纹。所创建的天线喇叭中包含了晶格结构,这种方案使喇叭在不使用支撑结构的情况下与增材制造兼容。45°波纹的倾斜对喇叭的射频性能和打印都有直接影响,因此有必要通过修改每个倾斜波纹的深度来重新优化其轮廓。先前在基于超表面的喇叭设计方面的方法开发有助于识别和改进喇叭的优化。

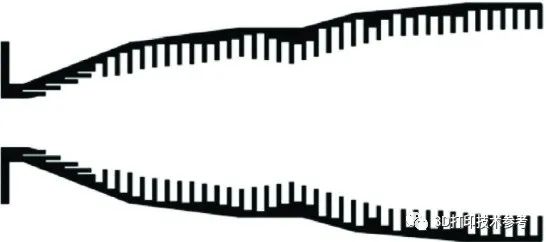

具有轴向和径向波纹的喇叭剖面示例

参考喇叭天线与紧凑型天线的比较

支持径向波纹的格子结构

多年来,Thales Alenia Space已经确定了增材制造解决方案在太空天线应用中的潜力。2022年,超过1500个3D打印组件已安装在Thales Alenia Space卫星上。天线产品的高度可定制性推动了非经常性设计成本,而生产量相对较低。增材制造使设计人员能够实现质量节省、紧凑性和技术性能增强。对于天线组件,质量节省通常会导致组装时间减少,其影响不可低估。虽然增材制造确实有设计限制,但它提供了一种灵活性,即形式服从功能,从而提高射频性能。

使用增材制造的主要优点是设计紧凑,非常适合于太空应用。与传统制造技术相比,其他优势包括质量节省和整体零件设计以及缩短的交货时间。演示器的复杂设计给传统技术带来了很多制造风险,而DfAM方法大大降低了制造风险。在生产成本方面,增材制造解决方案与机加工解决方案不相上下。但随着3D打印技术的发展,生产率和生产成本都在得到改善。

总的来说,本文介绍了一种通过增材制造制造的紧凑型C波段波纹喇叭的颠覆性设计。轴向和径向波纹的特殊性允许显著减少喇叭长度,同时保持与传统喇叭相同的射频性能。这种设计为卫星通信带来了多种优势,减少体积和质量以及节省成本和制造进度。该设计也是可3D打印的,可实现生产形式的多样化。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.超高温SLS|聚合物粉床3D打印技术的重要发展,以史玉升教授团队技术为例

4.62页成果下载:ASTM发布由NASA支持的增材制造现场监控技术战略指南