3D打印纯钛性能媲美TC4!华南理工杨永强教授团队新突破

近日,华南理工大学杨永强教授的增材制造团队在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM,2023年JCR影响因子14.7,位列工程/制造学科领域第一)上共同发表题为《In-situ additive manufacturing of high strength yet ductility titanium composites with gradient layered structure using N2》的研究文章,通过增材制造改变传统的均质材料实现纯钛材料打印性能与TC4合金相当。论文第一作者是华南理工大学机械与汽车工程学院的博士生肖云绵,宋长辉副教授为通讯作者。

研究背景

钛及其合金因其优异的生物相容性、低密度和高比强度而广泛应用于医疗植入物。然而目前广泛应用的医用钛合金(Ti6Al4V)中V元素可以引起恶性的组织反应,对人体产生毒副作用,存在一定的争议性。因此,开发无Al和V的高性能钛材料一直受到许多研究人员重视与关注。医用纯钛一直存在强度低、硬度低等问题,使其应用受到了很大的限制。为了提高商用纯钛的强度和硬度,在钛基体中添加陶瓷颗粒(如TiB、Mo2C和B4C等)作为增强相是常见的手段。然而,常用的增强相分散技术(如球磨或机械混合)通常不会在基体中产生非常均匀的分布,这将严重降低钛基复合材料的延展性。特别是,当增强相的尺寸减小到纳米级时,由于巨大的比表面积和范德华力,增强相容易发生团聚。此外,它还可能会导致可加工性的恶化和裂纹倾向的增加。

贝壳珍珠层由天然材料的硬层和软层组成,从纳米尺度到宏观尺度不等,组装成复杂的层状结构。层状结构可以通过在刚性层和柔性层之间的边界处延伸裂纹和耗散能量来实现优异的力学性能。基于其自然构型创建层状结构可以提高其整体力学性能,包括抗裂性、抗拉强度等。因此,为了实现高性能纯钛增材制造,华南理工大学通过在激光选区熔化加工期间在层内或层之间注入不同浓度的N2,通过激光原位化学反应合成具有TiN陶瓷相增强的刚性层,并通过刚性层(硬陶瓷相)-韧性层(软金属相)分布的梯度层状结构方法来强化性能。论文中详细分析了N2浓度对TiN/Ti层状结构的显微组织、合成机理以及复合材料的力学性能的影响,强调了增材制造与原位合成的适用性,以促进具有梯度层状结构的钛基复合材料强度和塑性协同匹配。

研究内容

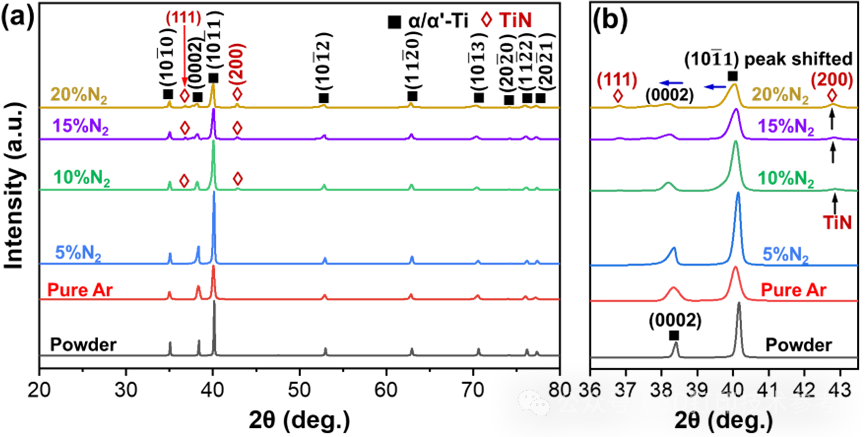

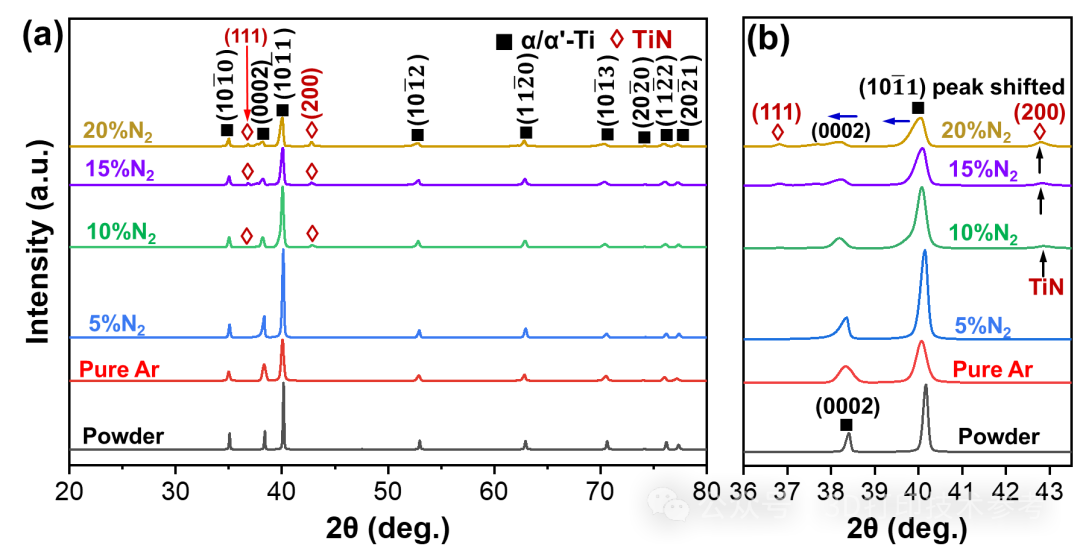

纯钛在不同N2浓度下,激光选区熔化原位合成物相变化。随着N2浓度的变化,激光选区熔化成形纯钛的物相组成变化。在Ar下激光选区熔化成形的样品与钛粉末的XRD结果几乎一致,未有其它物相发现,均为α/α'-Ti峰。此外,在5%N2(其余气体为Ar)的混合气氛条件下也只发现α-Ti物相,并未发现有TiN相。N2浓度大于10%时,开始检测有TiN峰,进一步佐证N2>10%时激光选区熔化原位合成物相组成为TiN和α-Ti。

图2 激光选区熔化原位合成钛基复合材料的XRD结果:(a)在不同的N2浓度下结果,(b)显示TiN峰结果

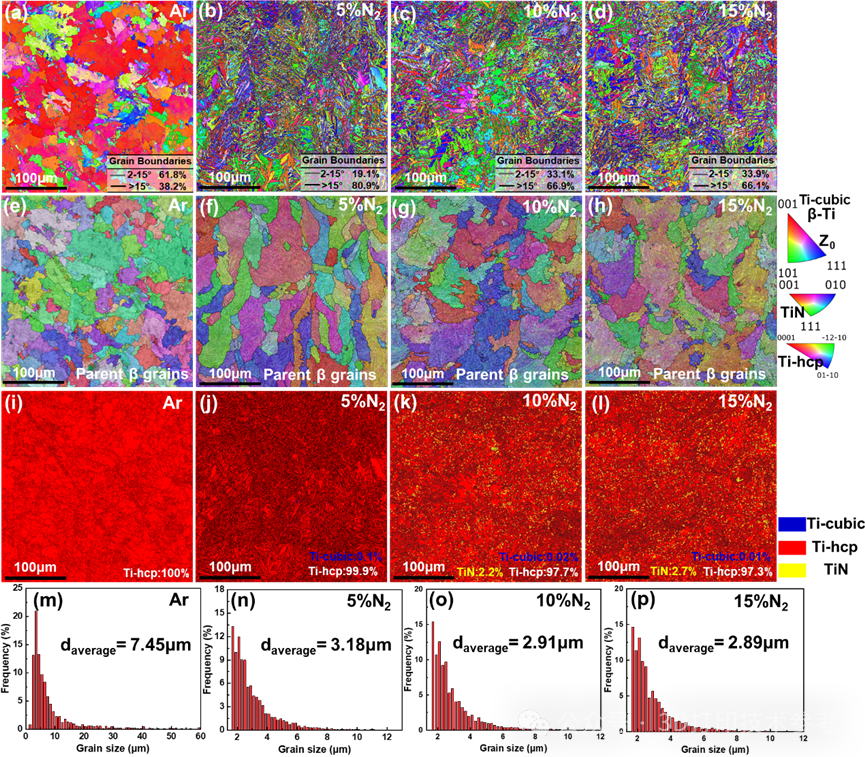

纯钛在不同N2浓度下,激光选区熔化原位合成显微组织差异。激光选区熔化在Ar+0/5/10/15%N2下形成样品的EBSD织构和晶粒尺寸,随着N2浓度的增加,晶粒形态逐渐发生变化。如图3所示,与在Ar下激光选区熔化的纯钛晶粒相比,在低(5%)N2浓度下,观察到更细的针状α′-Ti晶粒,具有更明显的分级结构。此外,在10%N2和15%N2样品中观察到大量低角度晶界(图3(c-d)),这与在5%N2下激光选区熔化或传统技术中制造的纯钛形成鲜明对比。根据钛晶格中的伯氏矢量关系:{110}β//(0001)α和<111>β//<11-20>α,可以肯定的是,在Ar中通过激光选区熔化成形的的母相β晶粒形状更加规则(图3(e))。相反,对于N2下样品,由于母相β晶粒的形状变得不规则,α/α′板条晶粒变成了平行的小板状(图3(g)),从而影响了生长过程。在15%N2条件下,连续的柱状晶粒生长被打乱,在搭接区出现了更粗的柱状晶粒(图3(h))。这可能表明,在成形Ar保护气中引入N2会对熔池周围产生更显著的热影响,原位合成的TiN成为成核点,从而导致母相β晶粒外延生长较少。总体而言,EBSD结果表明,在N2下通过激光选区熔化生成的纯钛显示出连续的取向变化和部分交叉取向,表明形成了亚微结构。此外,晶粒尺寸分布表明激光选区熔化成形纯钛的平均晶粒大小随着N2 浓度的增加晶粒尺寸逐渐减小。然而,进一步增大N2浓度,晶粒尺寸没有再显著减小。

图3 在Ar、5%N2、10%N2和15%N2下激光选区熔化打印的纯钛及钛基复合材料的EBSD结果:(a-d)IPF图,(e-h)相应重建的母体β晶粒的IPF,(i-l)相分布和(m-p)晶粒尺寸

层状结构和梯度层状钛基复合材料样品钛层和含TiN层界面EBSD如图4所示。在20%N2时,层状结构复合材料的钛基体为针状α/α′-Ti晶粒,这些晶粒与母相β晶粒平行。引入N2后,较高的冷却速率可导致较快的成核速率,从而细化α′-Ti晶粒。当梯度层状钛基复合材料在从N2成形层转换到下一个Ar层时,界面层顶部(即钛熔池底部)的一小部TiN转变为N并固态溶解在钛基体中,形成致密细小的针状α/α'-Ti晶粒。此外,由于采用逐层旋转 90°的扫描策略,热输入方向不断变化,亦中断了β晶粒的外延生长。图4(f-g)显示层状结构样品的细晶粒区(FGZ)和粗晶粒区(CGZ)的晶粒大小分别为2.7 μm和5.6 μm。梯度层状钛基复合材料样品的FGZ和CGZ晶粒大小分别为1.8 μm和3.5 μm。显然,与单层结构相比,具有更多梯度分层结构的N2原位合成复合材料具有更良的晶粒细化效果。

图4层状结构钛基复合材料EBSD:(a-b)层状结构钛基复合材料和(d-e)梯度层状钛基复合材料样品的IPF图,(c)相分布,(f-g)晶粒尺寸

纯钛在混合气体下激光选区熔化原位合成材料的力学性能:一般来说,对于激光选区熔化成形纯钛及其合金,如果间隙元素(N、O)含量较高,可能会引起固溶和脆性沉淀,导致力学性能(塑性)下降。但是,在这项研究中,低浓度N2中的激光选区熔化成形纯钛表现良好。尤其5%N2整体打印样品的极限拉伸强度(UTS)、屈服强度和塑性分别比Ar下纯钛样品的拉伸强度(696.48±2.95 MPa)和屈服强度(599.19±9.57 MPa)分别高出37.7%和47.9%。高浓度N2下(15%N2)的机械性能仅略有提高,但塑性几乎不存在(图5)。这是因为当N2浓度达到10%及以上时,熔融Ti和N原子间的原位合成程度增加,样品产生了更多的N固溶体,甚至过量的TiN颗粒使钛基体延展性变低。

然而,层状复合材料不仅强度上比钛基体高许多,还表现出良好的延展性。如图5所示,激光选区熔化原位合成的层状TiN/Ti复合材料性能大多居图右上位置,特别是在15%N2下,层状TiN/Ti复合材料强度能够提高36%,而塑性仍然可以保持20%的伸长率。此外,梯度层状TiN/Ti复合材料性能比其它外加颗粒强化钛基复合材料更优异,高强度的同时伸长率可能与纯钛基体的伸长率几乎相同。主要是对于层状结构复合材料样件,软相纯钛层中的几何必要位错(GND)在硬质TiN区域边界附近堆积和积累,在软层产生背应力,在硬质TiN层形成前向正应力,共同产生异质变形诱导(HDI)应力。因此,HDI增强和良好界面的结合协同提高了梯度层状结构复合材料的强度。

图5层状钛基复合材料与其他激光选区熔化成形纯钛或钛基复合材料的性能比较

在N2下激光选区熔化原位合成了TiN/Ti层状复合材料,并对其微观组织、力学性能进行了系统研究。实验表明,复合材料显微组织呈现Ti-TiN-Ti周期性的层状结构分布特征,TiN层与Ti基体界面结合良好。并且TiN/Ti梯度层状复合材料实现了比激光选区熔化均匀原位合成TiN/Ti复合材料的强度和塑性更均衡的调控,强度比纯钛基体的提高30%,同时塑性甚至可以达到钛基体相当的延伸率。

纯钛打印的极致性能在哪里,在TiN/Ti梯度层状复合材料基础,是否可以充分发挥SLM点线面三维空间成形优势,成形出具有空间非均质性强化的材料呢,进一步研究结果,我们也将持续跟踪。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.王华明院士团队:激光定向能量沉积与锻造制备超高强度钛合金组织与力学性能的对比研究

2.大连理工:激光定向能量沉积法制备熔体自生氧化铝/钛酸铝的开裂机理研究

4.Nature最新:超越TC4,3D打印获得更高强韧性钛-氧-铁合金