镁合金粉末3D打印易爆、易挥发,电弧增材另具优势

镁合金拥有较高的比刚度、比强度、导热导电性能、阻尼减震及电磁屏蔽性等优势,节能减排的同时带来显著的轻量化效益,广泛用于航空航天、轨道交通、军工、3C等领域。除此之外,镁合金还具有优异的生物相容性、接近人体骨骼的超低密度、无应力屏蔽现象等优点,在生物医学领域也引起了人们的广泛关注。

铸造和变形加工是镁合金传统的成形方式。由于镁本身的强氧化倾向,压铸出的镁合金构件质量较低,限制了其在关键领域的应用;变形镁合金力学性能较好,但受限于加工工件复杂度、效率和成本,目前工程应用占比仍较低。

如今,通过3D打印技术制造镁合金已经成为热门研究。主要的方式是采用激光粉末床熔融以及电弧熔丝。

对于激光粉末床熔融技术,由于镁具有熔沸点低易蒸发、对激光反射率和热导率较高的特点,在成形和成分控制存在困难,并且部分存在于镁合金中的合金元素也较易挥发,形成的蒸气留在金属中形成气孔,降低工件性能。因此在激光增材制造应用在镁合金上工艺参数的探索工作一直是较重要的热点。

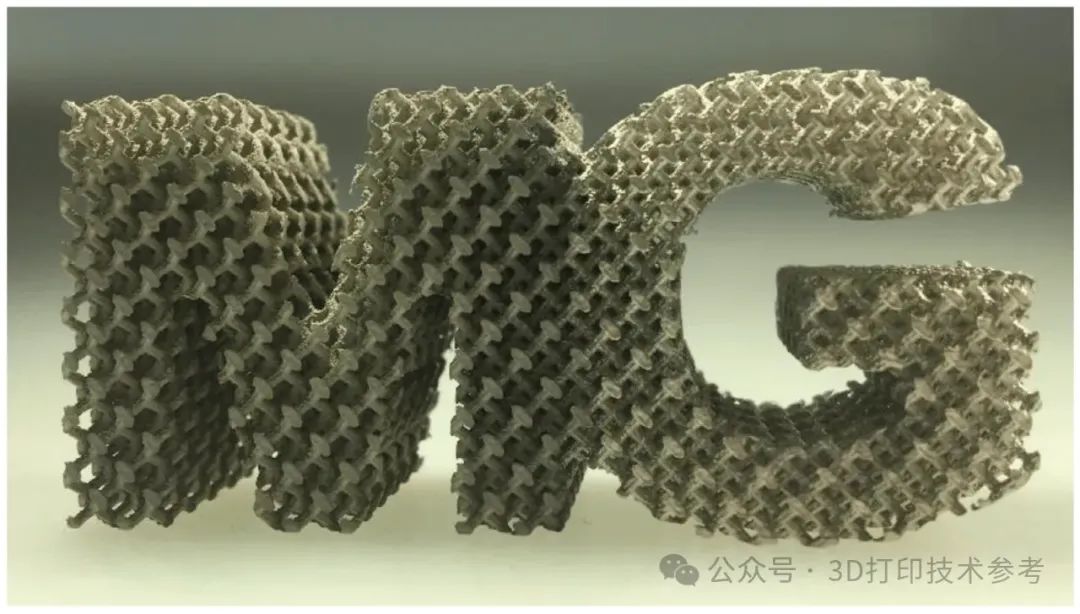

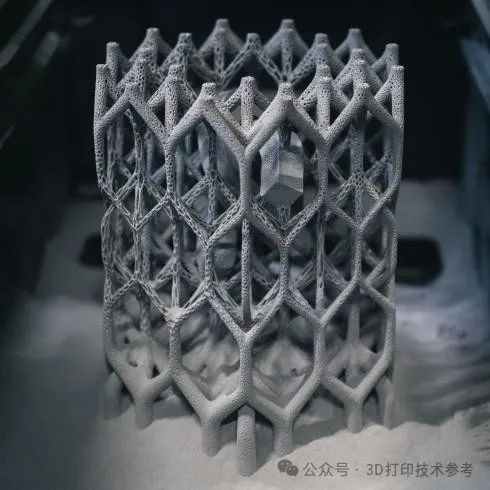

2023年,广东省科学院新材料研究所、湘潭大学、南方科技大学和法国贝尔福蒙贝利亚技术大学的研究人员利用选区激光熔化技术制备了具有优异机械性能(超高抗拉强度和优异延展性)的Mg-9Al-1Zn-0.5Mn合金。笔者也曾见到铂力特采用同样技术打印的镁合金,确实具有极轻的密度。

SLM打印的Mg合金

SLM打印的Mg合金

镁作为一种活泼金属,粉末的处理也存在极大的风险。在这种情况下,电弧增材是可选择的另一种3D打印工艺。但需要指出的是,每一种工艺都有特定的适用场景,电弧增材达不到激光粉末床打印的制造精度与复杂度,激光粉末床打印也达不到电弧增材制造的速度与规模。

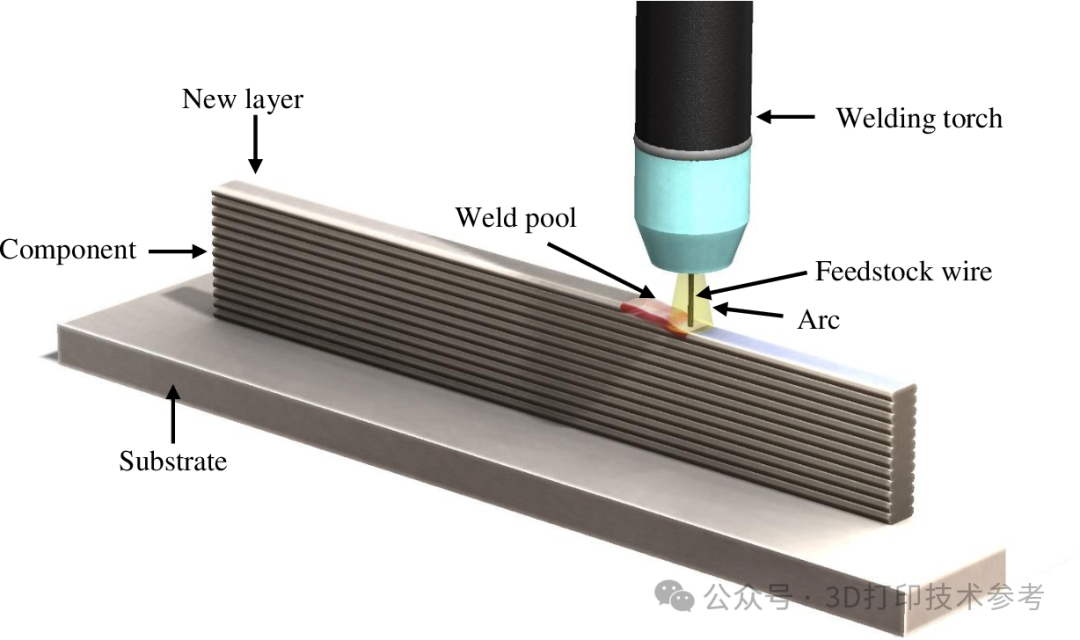

以金属丝为沉积原料的电弧增材技术被证明具有非常广泛的应用前景。相比金属粉末,丝材制备工艺更加简单,成形时丝材利用率也更高,电弧熔化焊丝沉积出的工件致密,且化学成分均匀。由于电弧打印过程熔池较小和多道次热循环引起的金属回熔,与铸造工件相比可较好的避免缩松缩孔、成分偏析、裂纹等缺陷;与锻造工件相比,其具有更小的不同方向上的力学性能差异和熔池快速冷却细化晶粒带来的较优力学性能。 电弧3D打印原理

电弧3D打印原理

与基于粉末床技术路线的工艺相比,电弧增材制造技术生产效率高、致密性好、生产工件尺寸限制小、设备灵活性高原材料成本低且利用率高、适用面广等优点。但电弧增材制造过程基于电弧焊接技术,受其沉积精度影响,因此该技术最大的不足就是沉积工件表面精度较低,在高精度结构复杂零件方面的适用性低。此外,该技术熔池尺寸较大,熔池停留时间长,热输入量大,因此熔池的冷却速度不及电子束和激光增材制造,成形工件内部组织的细化效果和均匀性更差,导致性能有待提高。

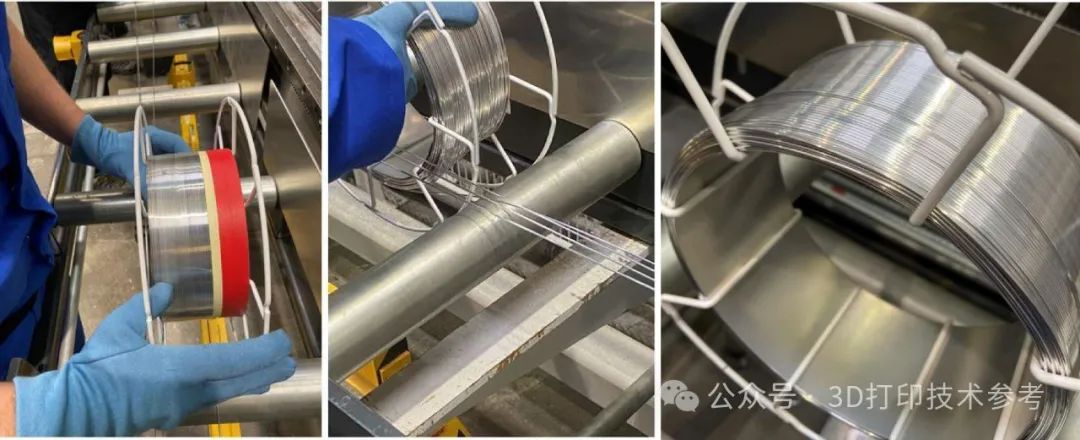

电弧3D打印丝材

电弧3D打印丝材

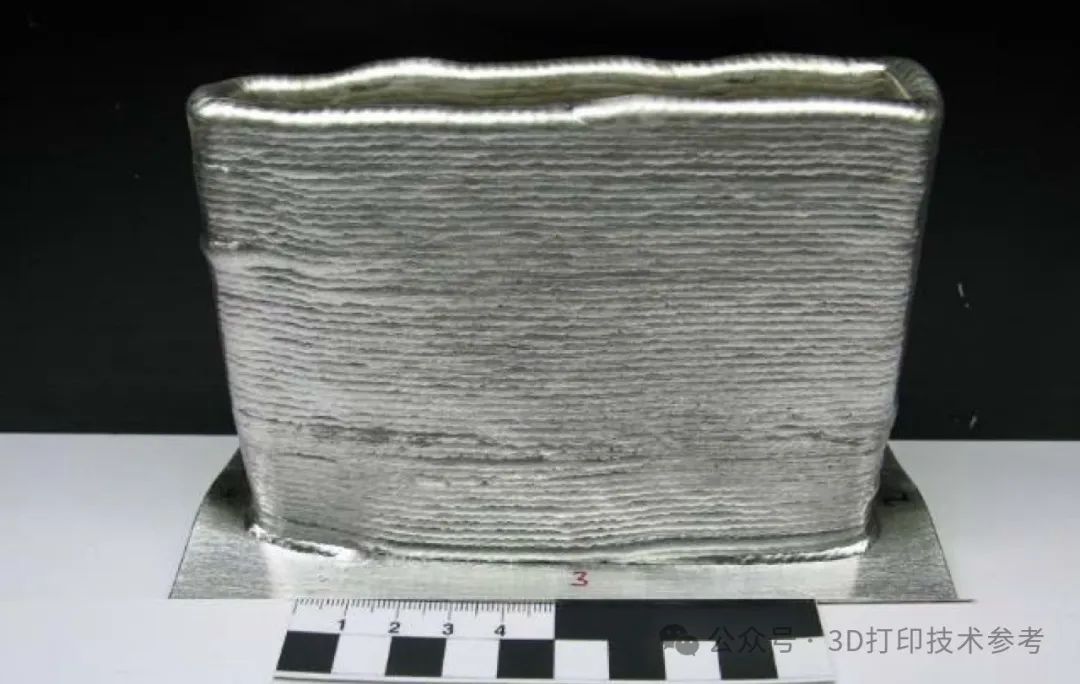

电弧3D打印的镁合金

电弧3D打印的镁合金

目前国内有多所高校在开展镁合金电弧增材制造研究。2023年,北航机械工程及自动化学院智能化焊接与增材制造研究团队围绕超音频脉冲电弧增材制造高强耐热镁稀土合金开展了深入研究。西南交通大学、北京理工大学也有团队在开展相关研究。在国内电弧增材制造技术的商业化应用方面,英尼格玛和融速科技走在了前列。

总的来说,相比以粉末为原料的增材制造技术,电弧增材制造镁合金具有高效率、低成本、安全等显著优点,近年来逐渐受到工程界和学术界的关注。

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.北航增材顶刊:电弧增材制造含LPSO相重稀土镁合金相变行为和性能

2.国内电弧增材制造技术正在爆发,或在复制SLM技术的成功之路

3.电弧增材制造爆发式增长!国内创新开发出原位增减材复合技术装备,助力大尺寸制造