联合综述-增材制造超高强度钢后处理技术

超高强度钢具有优异的综合力学性能,已经广泛引起了人们对其先进制造的极大兴趣。增材制造的超高强度钢具有独特的微观结构,为实现良好机械性能提供了巨大潜力。

直接打印的超高强度钢虽然微观结构存在缺陷,但具有精细的微观结构,过饱和元素固溶度,并且没有宏观偏析,具有很大的钢机械性能增强的潜力。后处理是实现其潜力的重要因素。例如热处理可以为超高强度钢提供更多的残余奥氏体,马氏体和贝氏体,从而提高零件延展性和韧性。热处理还可以消除微观偏析,显着提高零件的冲击韧性。此外机械加工可以有效改善零件表面的表面光洁度、尺寸精度和残余应力状态。

日前,重庆大学研究人员联合新加坡科技局材料研究所、中山大学、英国埃克塞特大学、美国德克萨斯大学,综述了超高强度钢增材制造的最新研究进展。本文内容介绍了该研究中关于增材制造超高强度钢的后处理技术的研究部分。

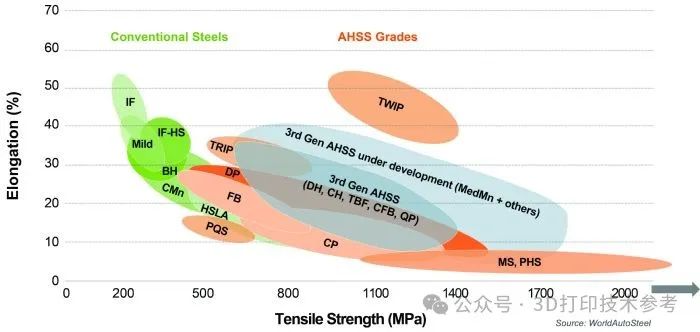

不同钢材强度-延展性图

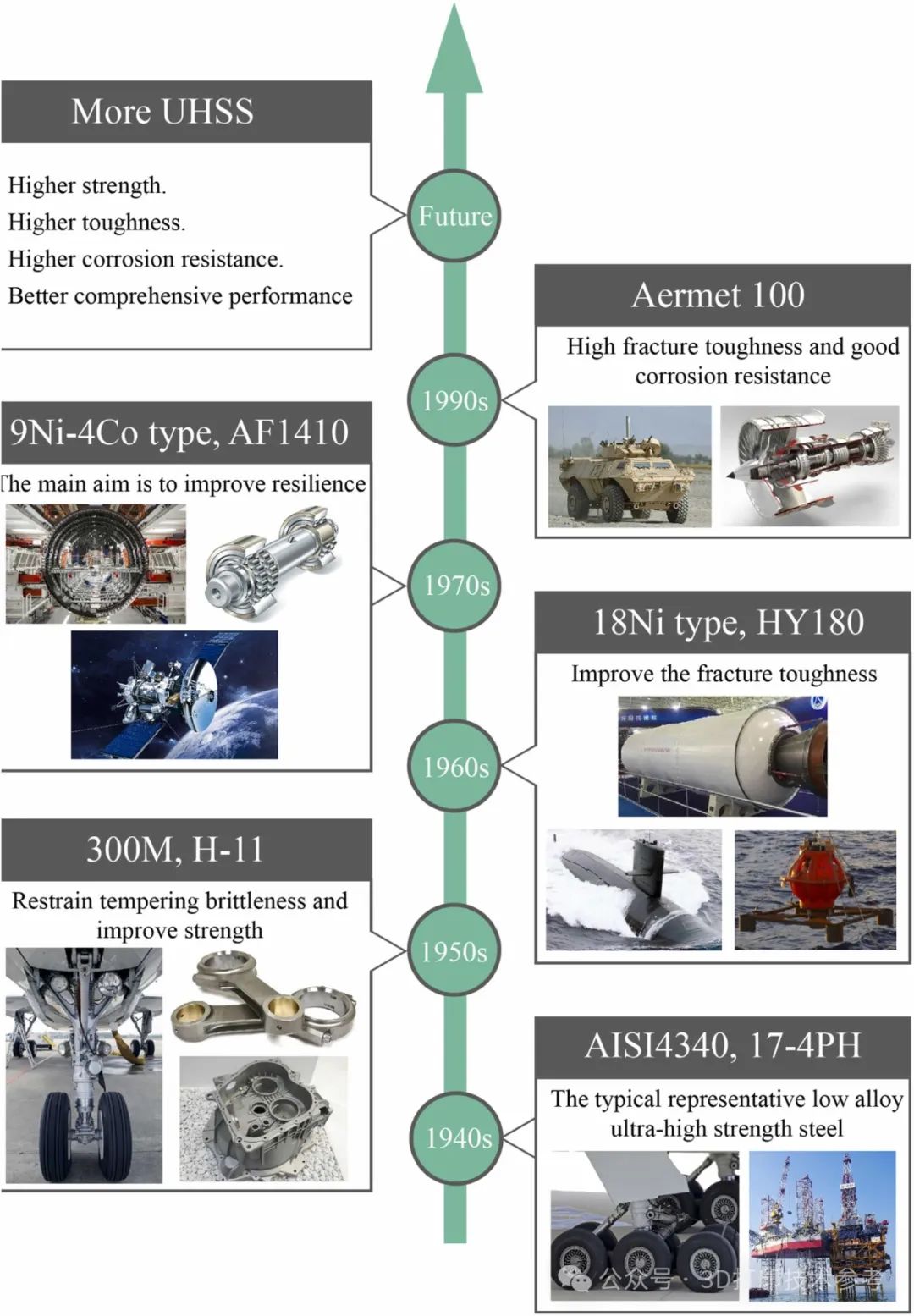

典型超高强度钢开发顺序

典型超高强度钢开发顺序

1. 热处理

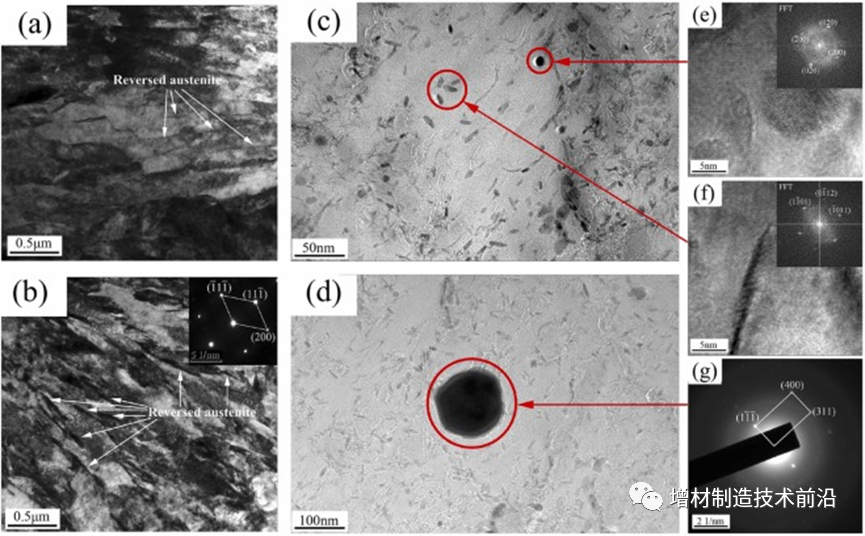

热处理被广泛报道为增材制造的主要后处理。回火热处理可以使微观结构均匀化并消除纹理特征。LMD制备的AerMet100钢抗裂性较差,沿晶界的疲劳裂纹扩展(晶间断裂)导致裂纹扩展速率产生各向异性。回火后疲劳裂纹扩展由晶间断裂转变为跨晶断裂模式,抗疲劳裂纹扩展能力显著提高。研究发现回火后AF185钢的微观组织主要由板条马氏体和沿板条边界的薄膜状倒奥氏体组成(图8a和b中的白色箭头)。在505 °C回火后,马氏体之间的奥氏体厚度非常薄,而在515 °C回火后,奥氏体的宽度和体积分数显着增加。热处理后钢的碳复制品的TEM工作如图8c和d所示。回火后微观结构中的析出相可识别为三种碳化物,即球形MC和M23C6碳化物(图8e和f)以及短棒M2C碳化物(图8g)。随着回火温度的升高,微观组织中的碳化物类型不会改变,而其尺寸会变得更粗。这种变化导致极限拉伸强度的大幅提高和伸长率的轻微增加,具有更好的综合力学性能。

图8 不同火温下AF1410钢的显微组织演变:(a)505 °C和(b)515 °C回火,(c)和(d)下回火的奥氏体的TEM图像:(e)MC析出物,(f)M2C沉淀,(g)M23C6沉淀的SAD。

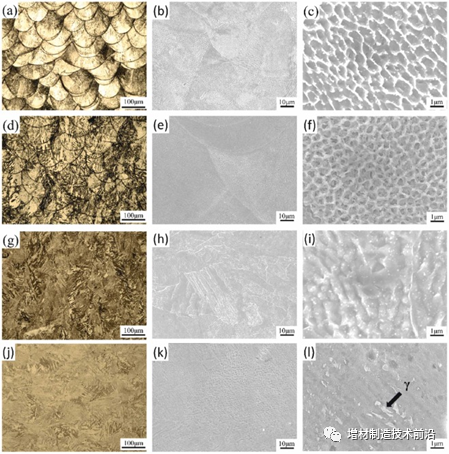

图8 不同火温下AF1410钢的显微组织演变:(a)505 °C和(b)515 °C回火,(c)和(d)下回火的奥氏体的TEM图像:(e)MC析出物,(f)M2C沉淀,(g)M23C6沉淀的SAD。固溶和时效热处理能够通过析出大量金属间化合物来沉淀强化超高强度钢。SLM制备的15-5PH不锈钢的标准时效处理后形成富含铜的细沉淀,获得了高屈服强度和硬度。然而,材料变脆,导致伸长率低,磨损率升高。随着时效温度的升高,牺牲了屈服强度和硬度,以获得更高的伸长率和更低的磨损率。固溶处理使微观结构均匀并降低其各向异性。研究还发现延长固溶时间可以改善均匀性,对马氏体时效钢进行了不同形式的热处理,图9a-c显示了直接打印样品的微观结构,其中可以清楚地看到由精细细胞结构组成的熔体边界。时效热处理后熔体边界逐渐模糊,熔点边界在长时间老化后最终消失(图9 d-f),而半小时固溶处理后消失(与9g-i)。固溶时效处理后,熔池边界很快完全消失,微观结构变得更加均匀(图9j-l)。因此,老化前的固溶处理促进了老化前微观结构的快速均质化。此外,固溶处理后马氏体体积分数达到99.9%,位错密度分布在马氏体板条上,更有利于时效过程中细小沉淀物的析出。

回火处理主要用于改善LUHSS,MTS和SHS的机械性能。回火消除了显着的晶粒取向并减少了微观结构中的残余应力,从而降低了裂纹敏感性。回火钢析出Fe3C,ε-碳化物和其他强化相,可显着提高拉伸和屈服强度。对于具有高合金元素含量的PHSS和MS,溶液老化是更好的选择。固溶处理得到高密度的位错,而时效处理在马氏体基体中析出大量的金属间化合物。以这种方式实现沉淀强化,显着提高拉伸强度和伸长率。

2. 机械加工处理

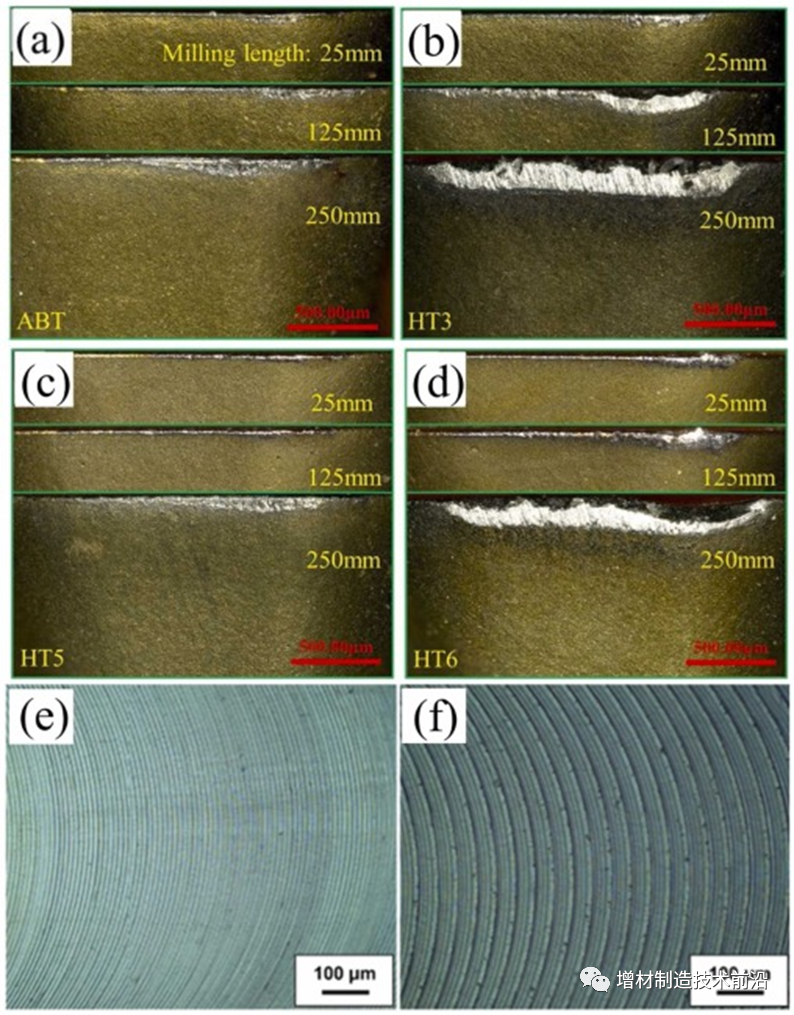

通过增材制造获得的成型表面通常不如传统制造零件的表面质量,因为增材制造表面粗糙度通常不小于1 μm。使用机械加工作为后处理方法可以显着改善增材制造零件的表面光洁度。与锻造H13的铣削行为相比,增材制造零件的切削力和切削系数更高。学者研究了增材制造马氏体时效钢在不同热处理条件下的铣削行为,观察到增材制造马氏体时效钢在打印状态(图10a)和固溶状态(图10c)中表现出最小的磨损区域,而经过时效处理的马氏体时效钢都导致工具磨损显着增加(图10b和d)。由于沉淀颗粒的形成对刀具有严重的划伤作用。切割速度的影响和每齿进给量对L-PBF马氏体时效钢铣削过程中的平均粗糙度和残余应力进行了研究,图10显示了研究中获得最佳(e)和最差表面条件(f)。通过适当的切削参数可以实现表面粗糙度降低和残余应力校正的组合。其中切割速度的影响和每齿进给量对细化粗糙度水平更为显著。

图10不同工艺的刀具磨损形态

图10不同工艺的刀具磨损形态3. 其他方法

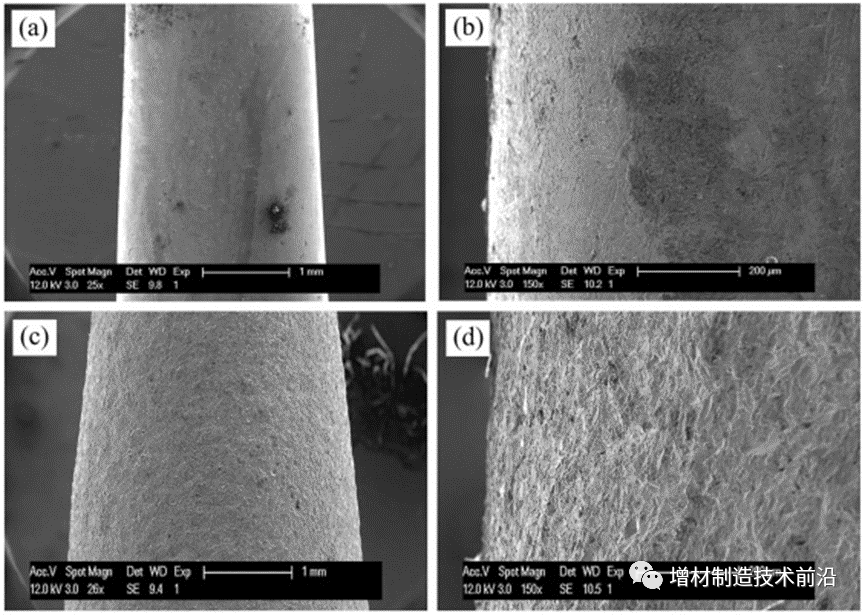

振动精加工和喷砂也可作为增材制造零件表面改性的后处理。L-PBF制备的18Ni300马氏体时效钢经过振动精加工和喷砂处理,与未经处理的样品相比表现出高的疲劳性能,可能归因于表面残余应力和粗糙度。与未处理的条件相比,振动精加工后的疲劳性能显着增强(图11a和b),这可以通过处理表面的光滑度和振动精加工上没有应力集中来解释。喷砂增强了疲劳性能,但也具有很高的表面粗糙度。这是由于高速颗粒撞击表面产生小塑性变形(图11c和d)。此外振动精加工后未热处理试样的力学性能更好,而热处理后振动精加工试件残余应力较高,喷砂试样力学性能更好。非热处理方法通常只改变零件的表面状况,例如表面粗糙度和表面残余应力。内部微观结构形貌、相尺寸和分布可通过热处理工艺进行调整。应根据零件的性能要求选择合适的后处理工艺。

图11 低 (a) 和高 (b) 放大倍率的振动完成样品的表面,喷砂样品的表面以低(c)和高(d)放大倍率。

图11 低 (a) 和高 (b) 放大倍率的振动完成样品的表面,喷砂样品的表面以低(c)和高(d)放大倍率。增材制造技术因其独特的成形工艺特点,越来越多地被用于制造超高强度钢零件,带来巨大的经济效益和广泛的应用场景。这项工作回顾了当前超高强度钢增材制造技术的研究,其中最重要的问题集中在增材制造超高强度钢的性能调控,特别是工艺-微观结构-性能调控。

超高强度钢的增材制造具有独特的技术优势。快速熔化和凝固循环导致亚稳定结构,这有可能提高增材制造合金的强度。尽管如此极端非平衡凝固过程也容易出现气孔、飞溅和残余应力等缺陷,目前尚未完全克服。这导致很大一部分增材制造高强度钢零件没有在关键区域使用。关于超高强度钢增材制造的文章已有大量报道。尽管对超高强度钢增材制造的微观结构演变和力学性能进行了相对深入的研究,但这仅限于少数超高强度钢。

性能对于增材制造超高强度钢零件的制备至关重要。了解缺陷的原因可以制定有针对性的优化策略,以获得无缺陷或缺陷较少的微观结构。预处理、成形工艺和后处理调节为高性能超高强度钢的增材制造提供了有利的方法,但它们组合的优势尚未被探索,综合解决方案和效果需要进一步研究。

文献参考:Additive manufacturing of ultra-high strength steels: A review

https://doi.org/10.1016/j.jallcom.2023.171390

主编微信:2396747576(请注明身份);硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.超越锻件:一种新型无需热处理的高性能各向同性3D打印铝合金

3.3D打印+热处理,使IN718的高温力学性能达到锻件水平

4.3D打印后处理 | 决定零件能否使用的最后关卡(全干货)