北理工院士团队:采用国产多激光金属3D打印装备制备出高铁刹车盘

原文链接:https://doi.org/10.1016/j.matdes.2022.111209

原文链接:https://doi.org/10.1016/j.matdes.2022.111209

选区激光熔化 (SLM) 是一种使用高功率激光熔化金属粉末以逐层叠加形成三维零件的一种技术,已经表明SLM能够生产孔隙率小于0.1%的完全致密部件。因此,它非常适合生产具有优良机械性能的零件。此外,SLM的使用极大地扩展了产品设计的可能性领域,因为它能够产生复杂几何形状零件。然而由于零件尺寸限制、可加工材料类别少和成型质量差等增材制造 (AM) 技术的限制,上述优势仍未得到充分利用。通常,单激光系统的成型室尺寸小于300mm×300mm,无法生产交通和航空航天行业需求量大的大尺寸复杂零件。

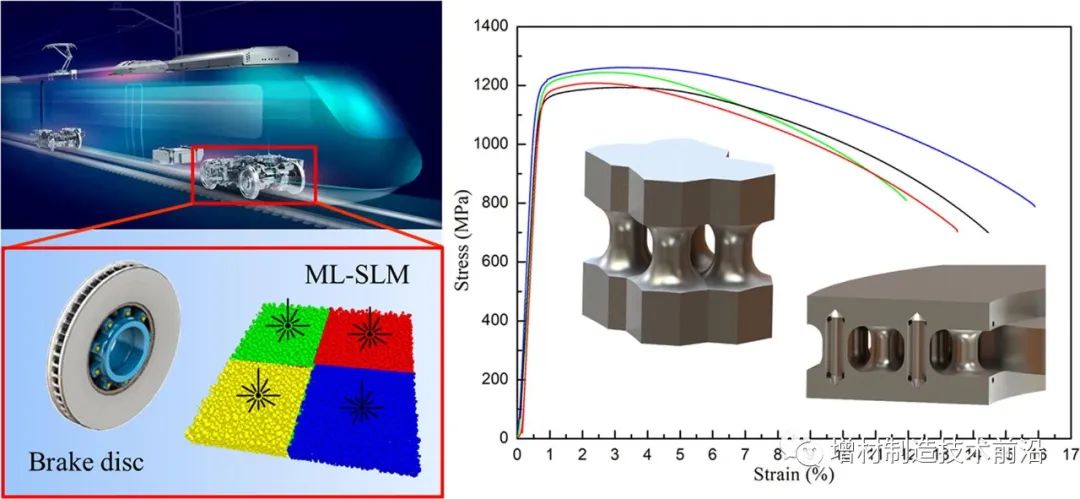

近年来,多激光器选区激光熔化技术发展迅速,它利用两个或多个激光器同时扩大成形尺寸,提高生产率。24CrNiMo是一种高强低合金钢,在高温下具有优异的摩擦学性能、力学性能和结构稳定性,已广泛用于生产时速250km/h以上的高速铁路制动盘。现有的24CrNiMo不适合AM工艺,因此调整化学成分可以提高成形质量。目前,作者团队已经针对SLM技术对24CrNiMo的材料设计和形成机制进行了广泛的研究。然而,目前这种材料的应用尚未得到验证和研究。因此,这项研究着重于大型合金钢零件的质量控制以获得高性能产品。主要探讨了工艺参数与孔隙特性之间的关系,以获得兼顾成形质量和生产率的最佳组合。并对不同区域、不同状态下的力学性能进行测试,考察成形质量和性能的一致性。最后,使用多激光金属3D打印技术制造了新的制动盘并进行了首次测试。

使用多激光金属3D打印技术制造了新的制动盘并进行了首次测试

使用多激光金属3D打印技术制造了新的制动盘并进行了首次测试

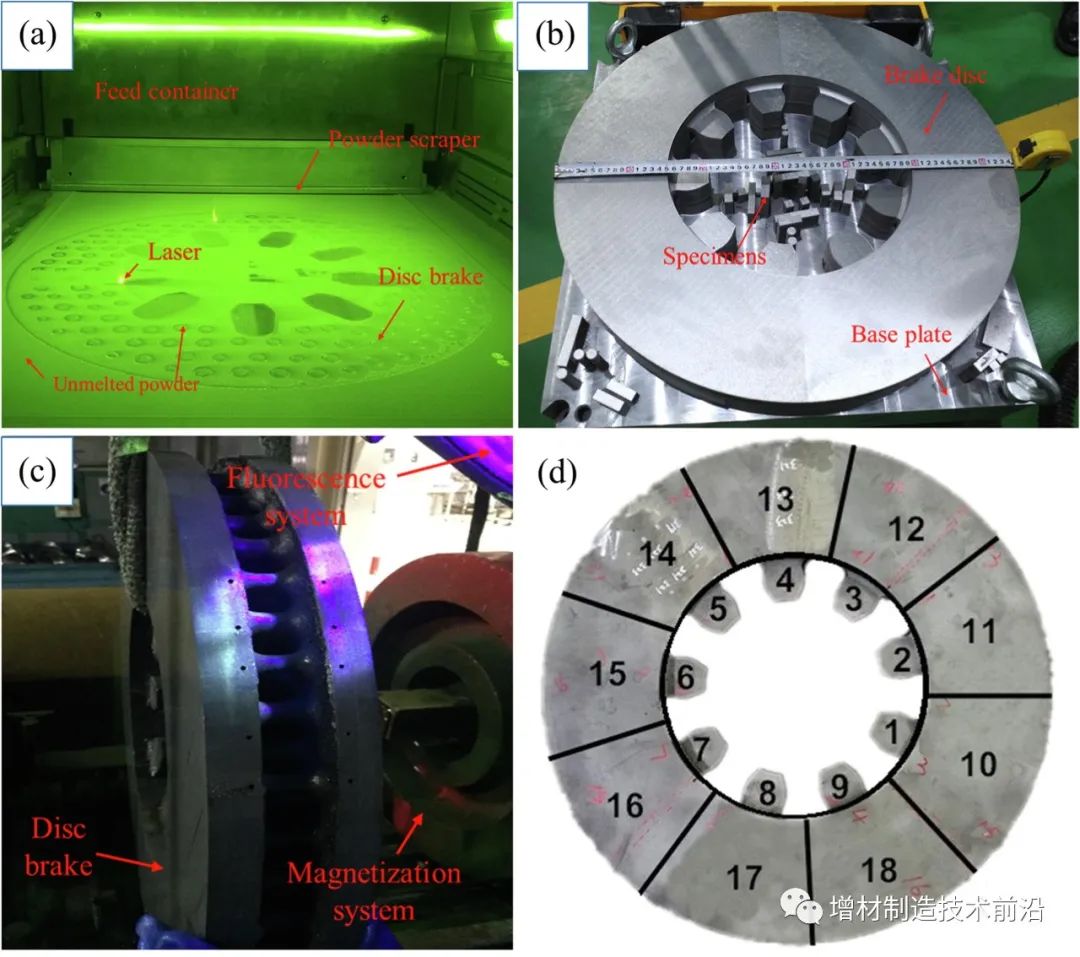

这项研究中使用的24CrNiMo合金钢粉末通过真空感应气体雾化方法制备。24CrNiMo粉末的粒径范围为18.7-144μm,平均直径约为53μm。所有样品和零件均采用E-Plus M650 SLM增材制造机器,由中国E-Plus科技有限公司生产,该机器配备了四个500W光纤激光器,光束直径约为100μm,成型室尺寸达到655mm×655mm×800mm。在打印过程中,将底板加热至60°C,使用高纯氮气作为保护气体,确保氧含量保持在0.1%以下。

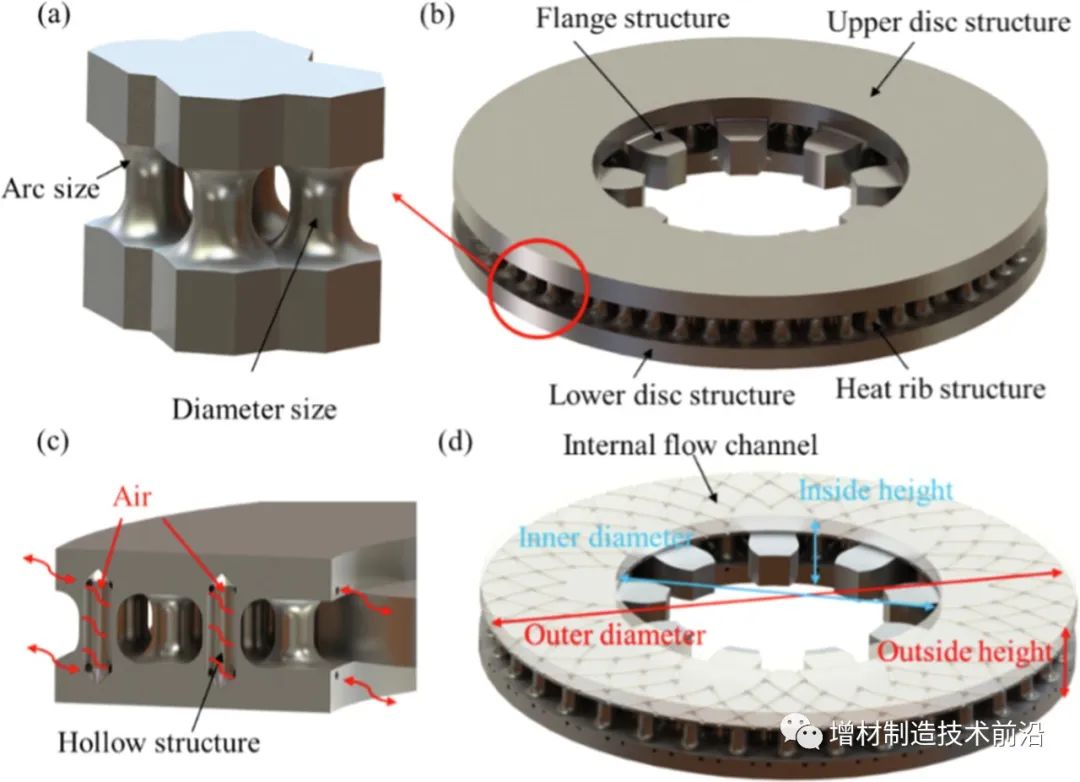

(a) 部分自支撑测试结构(b) SLM-disc 结构(c)中空结构剖视图(d) 内部流道结构透视图和关键测试尺寸

(a) 部分自支撑测试结构(b) SLM-disc 结构(c)中空结构剖视图(d) 内部流道结构透视图和关键测试尺寸

(a) 制动盘的生产过程(b) 金属3D打印的半成品盘(c)磁粉检测结果(d) X 射线CT检查子区域

(a) 制动盘的生产过程(b) 金属3D打印的半成品盘(c)磁粉检测结果(d) X 射线CT检查子区域

大多数样品孔隙率低于0.1%,并随能量密度的增加而降低。足够的能量可以更充分的熔化金属粉末,从而减少孔隙和夹杂物等缺陷的形成。当能量密度达到一定值时,孔隙率几乎保持不变甚至增加。

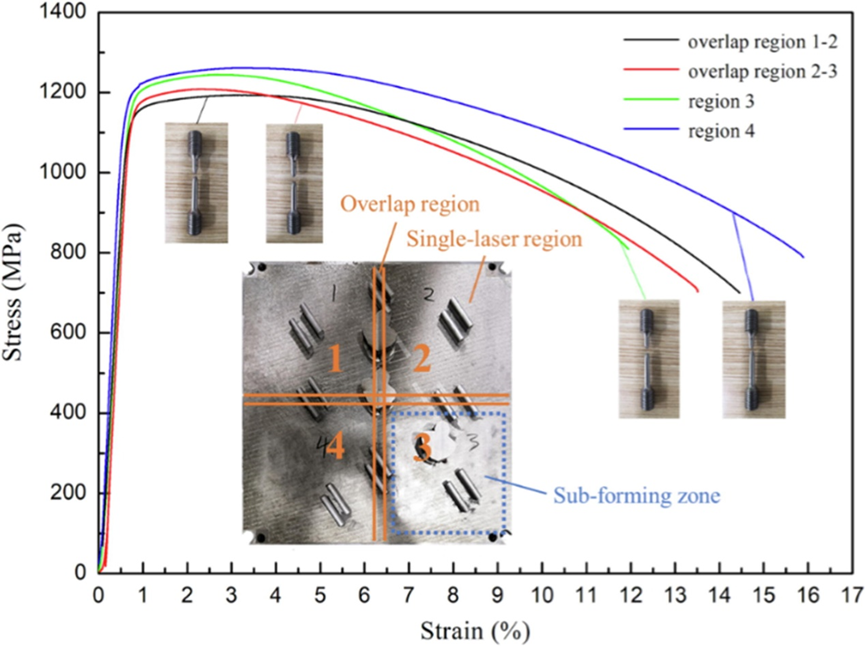

将基板上的试样分成不同的成形区域,对应于系统中运行的四个激光器,每个区域的边界处有一个重叠区域。与单一激光系统的不间断扫描方案不同,重叠区域的结构分两步成形,先成形一半,然后使用相邻激光一段时间后成形另一半。探索成形质量的一致性,测试不同区域制造的试样的力学性能。结果发现,不同区域样品的标准差从统计学的角度反映了性能的一致性。伸长率一般与强度成反比,但拉伸试验结果显示出与传统方法不同的趋势,传统方法有望实现高强度和高韧性。优异的拉伸性能不仅可以提高成型质量,还可以提高产品性能。

图6 ML-SLM 沿扫描方向在不同区域制作的试样的代表性工程应力-应变曲线。

图6 ML-SLM 沿扫描方向在不同区域制作的试样的代表性工程应力-应变曲线。

研究人员同时将单激光和重叠区域制备的样品在热处理状态下的冲击能量与铸造制作的样品进行了比较(29J),单激光区域的平均冲击能量为101J,重叠区域为113J,均优于铸造样品。冲击断口存在大量较小的韧窝,为典型的韧性断裂特征。与传统技术相比,SLM制造的24CrNiMo试样具有更高的强度和韧性,可以生产承受更大变形的零件。合适的热处理工艺可以释放残余应力,提高性能一致性,但会在一定程度上降低强度。SLM技术提供了克服强度-韧性权衡的潜在途径,它可能会解决制动盘的断裂问题。

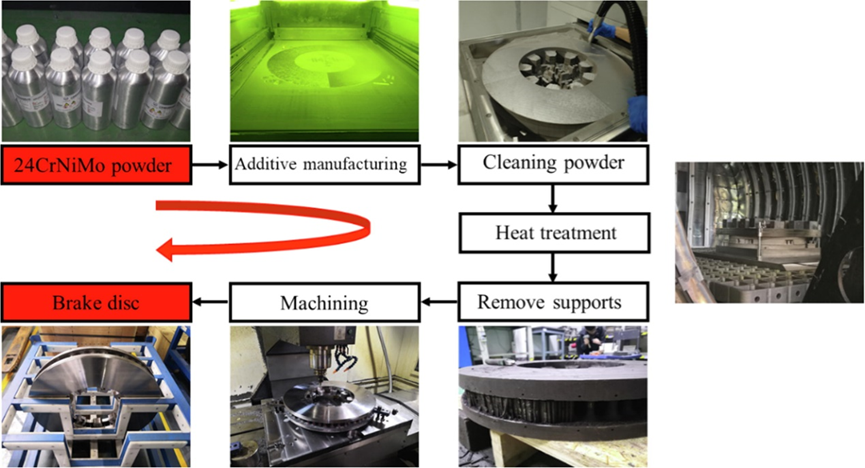

最后,作者团队采用SLM技术制备的刹车盘进行机械加工,使用压缩空气清洁中空结构中未熔化的金属粉末,以防止热处理过程中出现烧结现象,并在热处理后使用线切割机将零件从基板上取下,使用机床而不是手动方法去除薄壁支撑结构。与传统制造方法相比,采用SLM技术制备的制动盘大大缩短了加工步骤,利用该技术有利于探索新产品的开发。

使用SLM制造的制动盘的生产流程

使用SLM制造的制动盘的生产流程

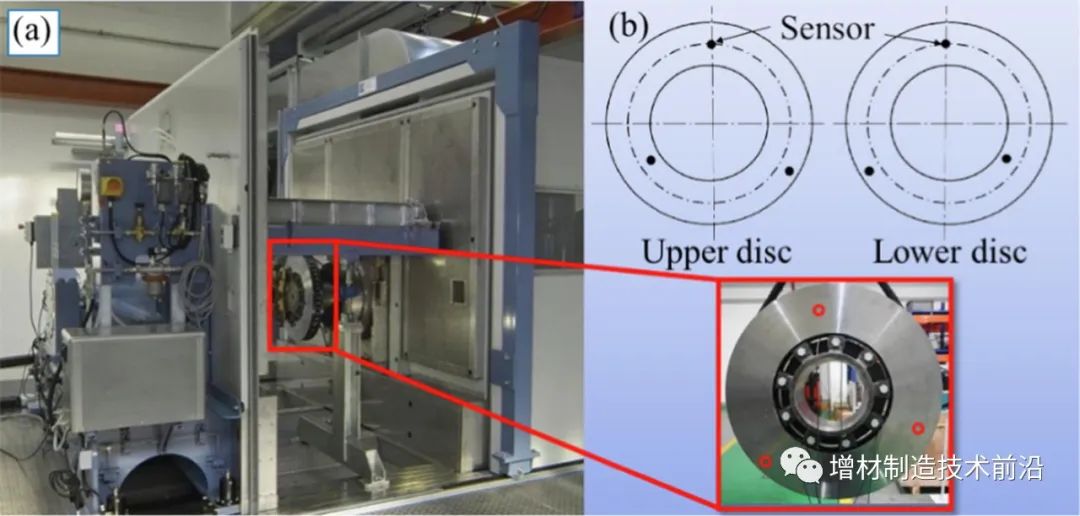

使用SLM制造的制动盘进行测试

使用SLM制造的制动盘进行测试

总之,这项研究有望为大型合金钢零件的质量控制提供参考,同时也展示了增材制造技术对功能性产品的潜在好处。主要结论总结如下:工艺参数与孔隙之间存在密切关系,这也会影响成形效率,特别是对于大型零件。孔隙率随着热输入的增加而降低,然而,过多的热输入会导致孔隙率和孔径的增加。合适的激光功率和高扫描速度更适合大尺寸零件,提高成型质量。SLM技术可以改善强度-韧性关系。SLM技术可以扩大成形尺寸,提高生产率,不同区域的力学性能和成形质量具有良好的一致性。合适的热处理可以释放残余应力,保证性能变化小,甚至可以减小单激光器区域和重叠区域之间的性能差异。制备的刹车盘台架测试表明,在SLM制备的刹车盘在连续制动过程中具有更集中的摩擦系数和更均匀的温度分布,这显示了增材制造技术在功能性产品上的潜在优势。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.与Oqton合作,华曙高科将使激光粉末3D打印流程高度精简

4.航天领域总工艺研究师:谈3D打印的零件质量能否满足火箭飞行