3D打印最新Nature!中国学者!

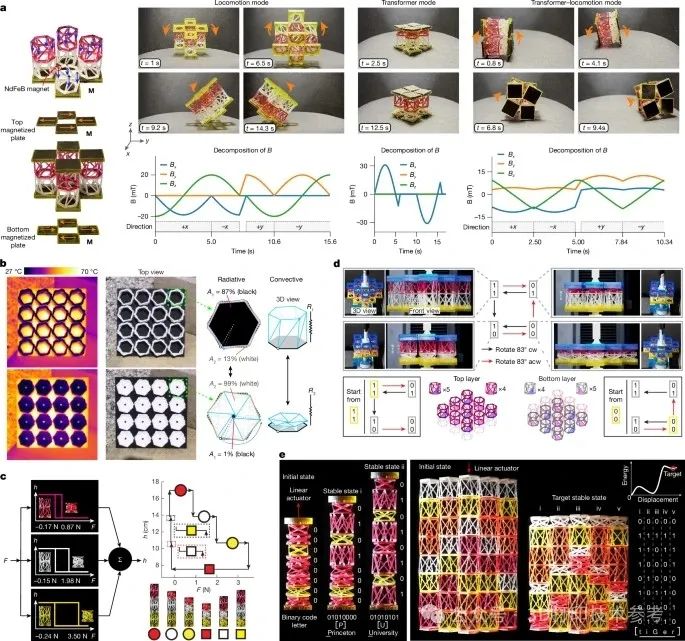

2025年第2篇与与3D打印技术相关的nature正刊文章于4月23日发表。来自普林斯顿大学的研究人员,发表了题为“Modular chiral origami metamaterials(模块化手性折纸超材料)” 的文章。该研究的核心内容是借助3D打印技术开发出了一种具有多模态变形机制的模块化手性折纸超材料,它在力学、热学、光学等多个领域展现出巨大的应用潜力,实现了突破性的进展。

这项研究的第一作者为赵拓,其本科就读于大连理工大学,现为普林斯顿大学博士后研究员。

研究背景

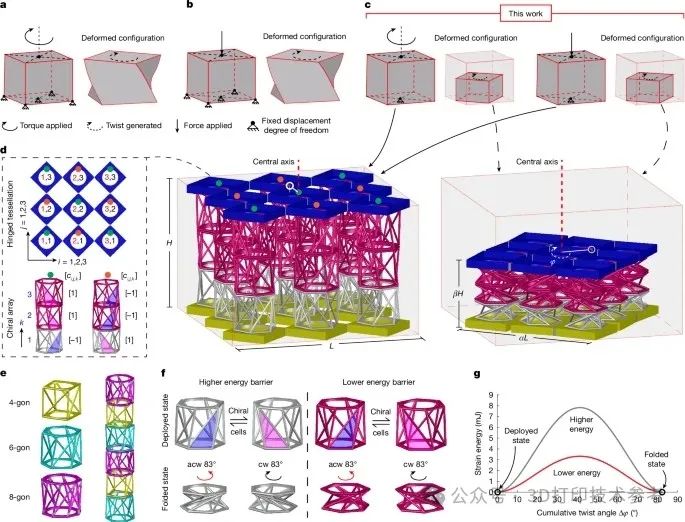

机械超材料是通过特殊结构设计的人工材料,能像“变形金刚”一样展现出超越普通材料的神奇性能。传统设计采用刚性连接的八面体桁架、凯尔文晶格等单元结构,在轻量化特性、抗冲击行以及和断裂研究方面具有价值,但这些结构变形方式较为单一,如同只能直线拼装的乐高积木。

而升级版的折纸超材料借鉴了折纸和剪纸规律,使用柔性铰链连接,材料能够在三维空间实现自由变形,如同能折叠伸展的折纸作品。这种设计不仅突破了传统线性变形的限制,还通过手性结构实现了扭转与拉伸的耦合效应。但几何非线性引入的多自由度变形仍然需要集成控制或外部激励来驱动。此外,现有研究多聚焦在单轴加载下的有限物理特性。

研究突破

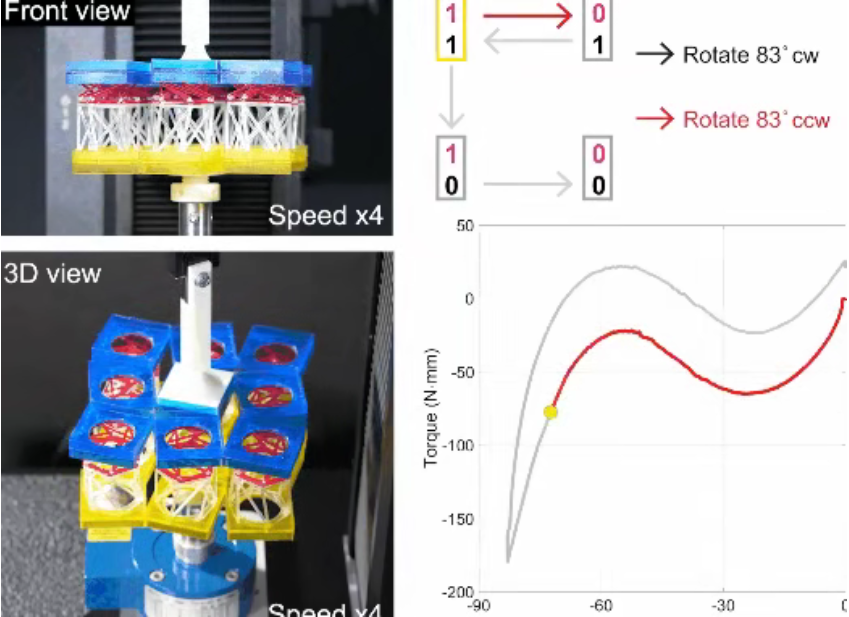

赵拓等人最新研发的超材料能够通过单一控制即可实现平动+扭转的复合运动,还能在三个方向自由伸缩膨胀。

这款材料的设计灵感来自折纸艺术,融合了两种特殊结构:手性螺旋阵列(像DNA双螺旋决定扭转方向)和拉胀镶嵌结构(像蜂巢般被拉伸时会变厚)。它的创新在于模块化组装方式,能像乐高积木一样自由更换组件:既能调整出近零/负泊松比等特殊性能,又能预设多种稳定状态。通过优化模块形状、手性特征和材料属性,就像在给材料编写程序,能精准控制结构的力学响应,如设置不同能量屏障。

这种“可编程超材料”应用潜力巨大,可以制作抗震缓冲装置;跨界融合磁/热/光功能后,既能造出会变形还能移动的机器人,又能开发智能温控建筑。整个设计打破了传统材料单一功能的限制,让单一控制实现多模态运动成为可能,真正实现了材料与智能系统的深度融合。

3D打印在模块化手性折纸超材料制造中的应用

这种模块化的手性折纸超材料由单元格、铰链连接的镶嵌结构以及装配板等组成。这些结构都采用PolyJet 3D打印技术制造。该技术的最大特点是精度高、可实现多种材料一体制造,能够满足超材料复杂的几何形状和不同力学性能的要求。

由铰接镶嵌和手性origami灵感来的晶格单元组成的多模式超材料

单元格由杆和软关节两部分组成。在制造过程中,杆使用了四种弹性模量接近的材料,约为2.2GPa;软关节在打印过程中混合了多种材料,弹性模量根据不同的材料组合分别达到1.7MPa、2.7MPa和3.9MPa。这种多材料的3D打印方式使得超材料的不同部分能够具备不同的力学特性,从而实现预期的多模态变形行为。

3D打印技术能够精确构建出模块化手性折纸超材料的各种复杂几何结构。以六边形单元格为例,其展开高度为28.3mm,折叠高度为12.6mm,多边形半径为16.8mm。这些精确的尺寸参数对于确保单元格在变形过程中的稳定性和可重复性至关重要。此外,3D打印还能实现从基于壳的折纸到基于杆的格形单元的转换,为超材料的几何设计提供了更大的灵活性。通过3D打印,研究人员能够轻松地将各种正多边形作为单元格的顶部和底部面进行组合,从而创造出具有不同几何特性和变形性能的超材料模块,如四边形、六边形和八边形单元格等。

模块化手性折纸超材料的制造过程高度模块化。各个单元格可以单独进行3D打印和测试,然后根据需要进行组装,形成更大规模的超材料结构。这种模块化组装方式不仅提高了制造效率,还便于对超材料的性能进行优化和调整。研究人员可以通过改变单元格的几何形状、手性赋值以及材料组合等方式,快速制造出具有不同力学响应的超材料模块,并通过实验和模拟分析来评估其性能,从而实现对超材料整体性能的精确调控。同时,模块化组装还使得超材料的维修和更换变得更加简便,只需对有问题的模块进行替换即可,无需重新制造整个结构。

END

总的来说,3D打印技术在该超材料的制造过程中扮演了关键角色,它实现了复杂几何结构的精确构建,同时将多种材料一体3D打印,为创造具有集成力学性能的超材料提供了制造技术,极为关键。

本研究的超材料基于高度模块化的组装,使得不稳定性和局部手性的控制可以重新编程,具有可调的承载能力和可扩展性。为多模式、多稳定性和可重新编程机器提供了途径,可应用于机器人变压器、热调节、滞回回路中的机械记忆、非交换态跃迁以及用于能量吸收和信息加密的即插即用功能组件。