区域金属3D打印再发展,使用蓝色激光!三项新专利获授权!

区域打印技术作为金属粉末床熔融3D打印工艺的创新发展之一,在过去一年似乎没有之前那样引起大的反响。但Seura仍然在继续从事生产,国内外技术的发展也并未停歇。3D打印技术参考注意到,这项技术正在取得新的进步——蓝色激光技术专家Nuburu正在开发区别于Seura技术路线的蓝色激光区域3D打印。

自该公司于2023年11月完成来自美国空军关于蓝色激光区域打印技术的验证开发之后,Nuburu在2024和2025年已取得至少三项关于该技术的专利。本文内容将基于这些专利内容,讲解区域3D打印技术的最新进展。

蓝色激光用于金属3D打印的优势

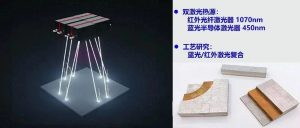

无论是传统SLM技术,还是Seurat的区域3D打印,使用的均是常规的近红外激光器,而短波长激光(如绿激光和蓝色激光)则在加工质量、效率等方面具有显著优势。传统激光粉末床熔融3D打印过程中一个难以避免的问题在于金属对近红外激光具有较高的反射而不得不选择增加能量输入,这同时也带来另一个问题——飞溅和锁孔的形成。

相关资料指出,450-560nm波长激光的应用提高了镁、铝、铜合金等高反射金属粉末在激光选区熔化技术中的吸收率,提高了高反射率金属材料的加工质量与加工效率。纯铜对515nm绿激光的吸收率接近40%,对450nm蓝色激光的吸收率则达到65%,分别相当于常规SLM用红外激光的8倍和13倍。

蓝光可以在低能量密度下实现高致密度

蓝光的吸收率更高,因此打印速度可成倍提升

3D打印技术参考查询资料发现,相同的应用,原来采用几千瓦的红外激光器功率,切换到蓝色激光只需要500瓦,并能解决红外激光打印时“大量飞溅污染”的问题。因此,随着对短波长高功率激光器开发的克服,采用绿激光或蓝色激光进行纯铜3D打印将是未来趋势。例如,希禾增材已经率先实现2000w绿光激光器的商业化,并推出了配置高功率绿光激光器的粉末床熔融设备。但目前高功率蓝色激光器的商业化进展还不明朗。

将蓝色激光用于区域3D打印

劳伦斯利弗莫尔国家实验室(LLNL)选择使用光学激活光阀(OALV)进行的工作试图解决这些红外激光带来的问题。OALV是一种高功率空间光调制器,它使用高功率激光器来创建光图案。虽然OALV上的图案是由投影仪中的蓝色LED或激光源创建的,但四个激光二极管阵列的输出功率会通过空间光调制器传输,并用于将图案化的激光熔化金属粉末,同时需要一台Q开关红外激光器来启动熔化过程。但是,OALV系统与典型的红外系统一样,并不能消除构建过程中的不利影响。这一失败的主要原因是,在红外波长下,仍需要高峰值功率的激光器来启动该过程。此外,该系统中的组件成本非常高,尤其是作为定制单元的OALV,而且该单元只能用于光谱的红外区域。

Seurat公司的光学处理方法

Nuburu开发了一种新的光学处理方法。其核心在于利用数字微镜器件(DMD)和激光束的组合,将能量精确引导至粉末床的特定区域。DMD是一种微机电系统(MEMS),由数百万个微小的可独立控制的镜子组成。每个镜子可以反射或不反射激光束,从而在粉末床上形成所需的图案。通过精确控制DMD上的镜子状态,可以实现高分辨率的图案生成。

Nuburu区域打印系统设计图(103为DMD设备)

具体的说,整个光学系统包含激光源、均质化器、数字微镜器件(DMD)、透镜和反射镜。DMD首先根据CAD文件生成所需的2D图案。激光束随之进入均质器对其进行整形和均质化处理,确保激光束形成一个倾斜的光斑。这个光斑定义了一个具有特定倾斜角的图像。这两个角度对于确保激光束的有效利用和精确控制至关重要。随后,激光束照射到DMD上,DMD会根据预设的程序控制微镜的倾斜角度以及哪些微镜参与其中,从而创造出二维的最终图案。这个蓝光图案随后被反射回激光束的路径上,最终在目标金属粉末表面形成相应的二维图像模式。这个图像模式不仅具有特定的波长,还具备足够的功率密度,这种高功率密度是实现高效、快速且精确激光增材制造过程的关键因素之一。据3D打印技术参考了解,激光束在DMD上形成的光斑是矩形的,因此,投影到目标表面的图像也是矩形的,这种形状有利于在熔化过程中形成均匀的加热区域。

Nuburu区域打印光学部分演示

专利指出,为了降低图案化激光的能量密度,未将光束导向粉末床的反射的激光可以被收集、重定向和均质化,在二维能量图案成像的确切位置预热粉末床。在一个实施例中,这一新工艺消除了通常在传统3D打印扫描激光系统中遇到的匙孔以及飞溅现象。可以更精确地控制熔合过程,提高零件的质量和一致性。

激光被图案化

一般来说,数字微镜设备(DMD)是一种使用非常小的镜子(通常由铝制成)来反射光线以形成图像的设备,也可以被称为DLP芯片。据3D打印技术参考查询到的资料,该设备可以从德州仪器的设备中获得。这些DMD可以包含约10万-400万个尺寸约为4微米甚至更小的且能单独旋转的微镜,这些镜子可以按照预定的模式排列,如矩阵形式,类似于照片马赛克,每个镜子代表一个像素。能量的调节可以通过控制微镜的开启时间、位置以及直接调节功率来决定,进而可以操纵熔池并将其塑造成所需的形状。

Nuburu光学部分剖面图(201、212为光纤;202为DMD设备;203为冷却装置;205为准直透镜、206为转向镜;204为光束倾卸器,208为DMD成像透镜)

在一个实施例中,Nuburu使用了一个6千瓦的蓝色激光源,脉冲宽度为6.5毫秒,重复频率为3赫兹。当使用铜粉时,这台设备具有超过75立方厘米/小时的构建速率。DMD上的功率密度为2.5千瓦/平方厘米,DMD的尺寸为2cm宽、1.1cm高。DMD具有1920×1080个微镜的分辨率,每个微镜的间距为10.8微米。DMD在该波长下的反射率约为88%,设备窗口的透射率为97%,成像光学的透射率假定为99%。使用2:1的成像光学器件,将10mm×5.5mm的图像传递到粉末床上,图像分辨率约为5.04微米,具有比其他技术更高的分辨率。

2023年11月,Nuburu宣布首次完成使用数字微镜设备 (“DMD”) 塑造的蓝色激光束打印不锈钢部件的演示,成功展示了使用可扩展蓝色激光DMD架构打印金属的能力,与当今的金属3D打印机相比,该架构可实现更快的打印速度和更低的缺陷密度。3D打印技术参考还注意到,Nuburu获得了此前GE Additive的重点关注,双方于2023年签署了一项联合开发协议,以加速该技术的开发。

2025年公布的最新专利指出,系统能够使用一个可调节的聚焦系统,在扫描过程中实时调整激光束的焦点和直径;同时使用热像仪监测打印过程中的温度变化,并通过反馈控制机制实时调整激光功率和扫描速度。相关实例指出,使用200瓦的蓝光激光,系统能够在170x170mm的可寻址区域内进行高精度打印,分辨率小于75微米。通过优化光学系统,系统能够在200x200x200mm的构建体积内进行高效率打印,适用于制造大尺寸零件。

国内方面,据3D打印技术参考了解,已有专门从事金属3D打印用蓝色激光源的开发厂商;此外,国内也已有金属3D打印设备商在开展蓝色激光粉末床熔融相关的开发工作。在区域打印方面,国内西空智造是当前唯一公开表示正在从事这项技术开发的企业。

总的来说,金属3D打印技术的发展离不开高功率、高质量激光器的开发以及光学控制能力的进步。未来区域打印技术将如何发展,还须持续观察。

推荐专利:US 2025/0108457 A1、US 2024/0131593 A1、US 2024/0227025 A9。