增材制造路线图:迈向智能化、信息化和工业化

增材制造技术突破了传统制造技术难以制造复杂结构及功能的瓶颈,能够实现材料、结构和性能的统一,是彻底从原材料到最终产品的全过程的数字化设计与制造方式。因此,增材制造为复杂零件的宏微观结构和功能的一体化制造提供了新契机,既可用于制造复杂曲面、晶格点阵,也可制造薄壁或空心结构等复杂零件,通过对材料的微观结构和组成成分的设计,还可以实现零件的结构功能一体化。

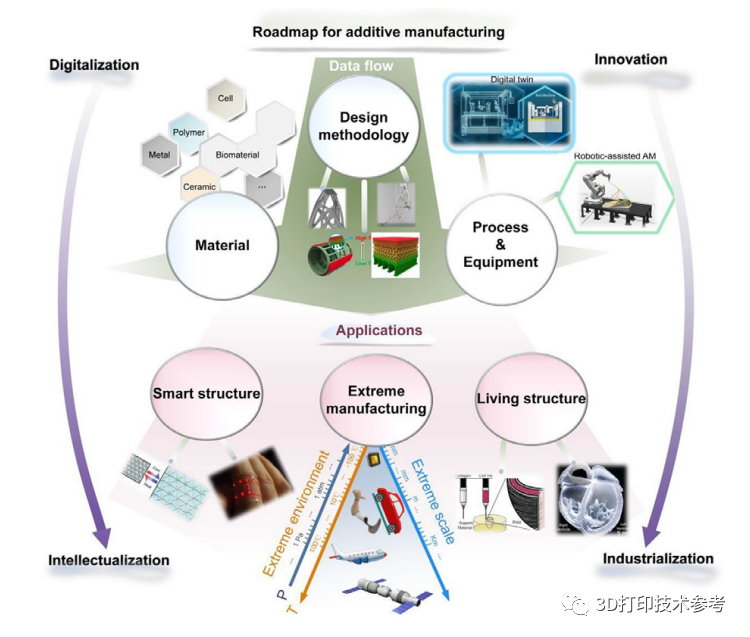

随着增材制造技术的应用规模不断拓展,工艺和设备的自动化和智能化需求日显重要。与此同时,增材制造技术还远不能满足现代制造业的标准化、自动化生产模式的需求。为促进增材制造技术的自动化和智能化,本文对增材制造的设计方法、材料、工艺和设备、智能结构、生物结构以及在极端环境中的应用进行了全面综述,描述了未来5~10年的技术研究路线图。

图 1 增材制造技术发展路线图

图 1 增材制造技术发展路线图

一、设计方法

面向增材制造的设计方法目前研究的主要方向如下:

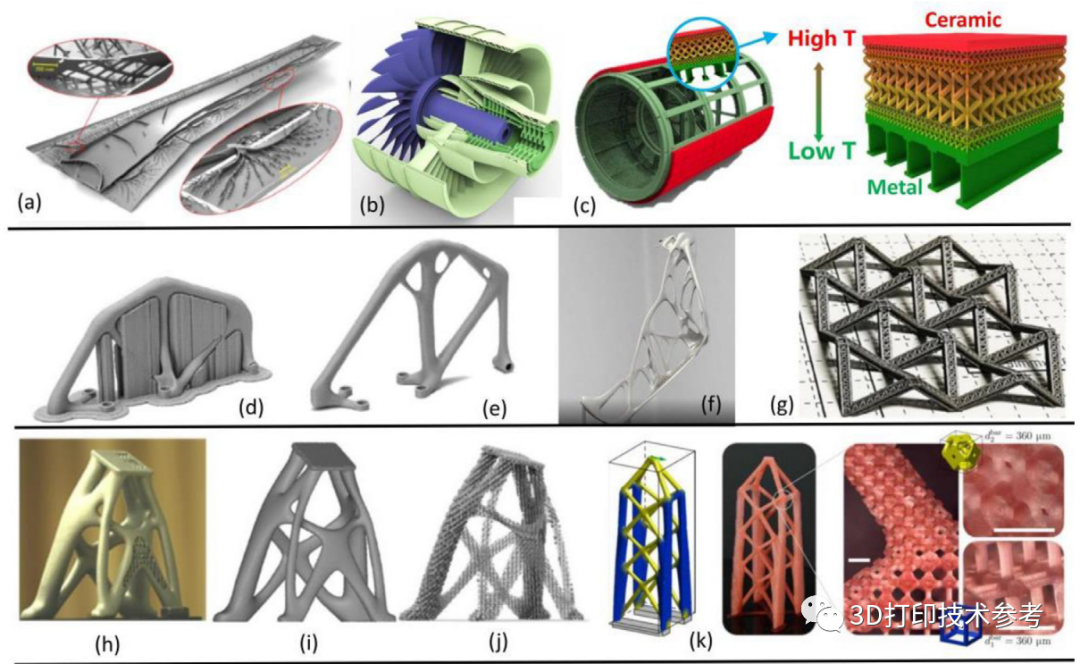

1)拓扑优化。一种计算机辅助设计方法,用于生成复杂结构的创新设计,表现出刚度可调、梯度特征和优异的轻质性能。通过拓扑优化把多个部件合并成一个部件是常见的优化策略。

2)综合优化。结构设计需要同时满足多个目标和相关约束,例如复杂的载荷条件、耐热性、有限的应力和位移。综合优化不仅包括典型的结构设计约束,也包括工艺的约束,例如材料的各向异性、打印方向和过程参数。

3)微观晶格和宏观结构的梯度设计。

4)数据驱动的集成工艺-结构-性能的设计。以实现多个工艺参数、打印方向和结构设计的并行优化。

图 2 面向增材制造的设计方法(a)飞机机翼拓扑优化;(b)发动机的薄壁晶格填充;(c)耐热结构的双梯度材料和功能设计;(d)带有支撑结构的金属承重结构;(e)和(f)承重结构的无支撑设计;(g)钛合金多层级设计;(h)、(i)和(j)卫星支架的实体-点阵并行设计;(k)连续变化的点阵多层级设计。

图 2 面向增材制造的设计方法(a)飞机机翼拓扑优化;(b)发动机的薄壁晶格填充;(c)耐热结构的双梯度材料和功能设计;(d)带有支撑结构的金属承重结构;(e)和(f)承重结构的无支撑设计;(g)钛合金多层级设计;(h)、(i)和(j)卫星支架的实体-点阵并行设计;(k)连续变化的点阵多层级设计。

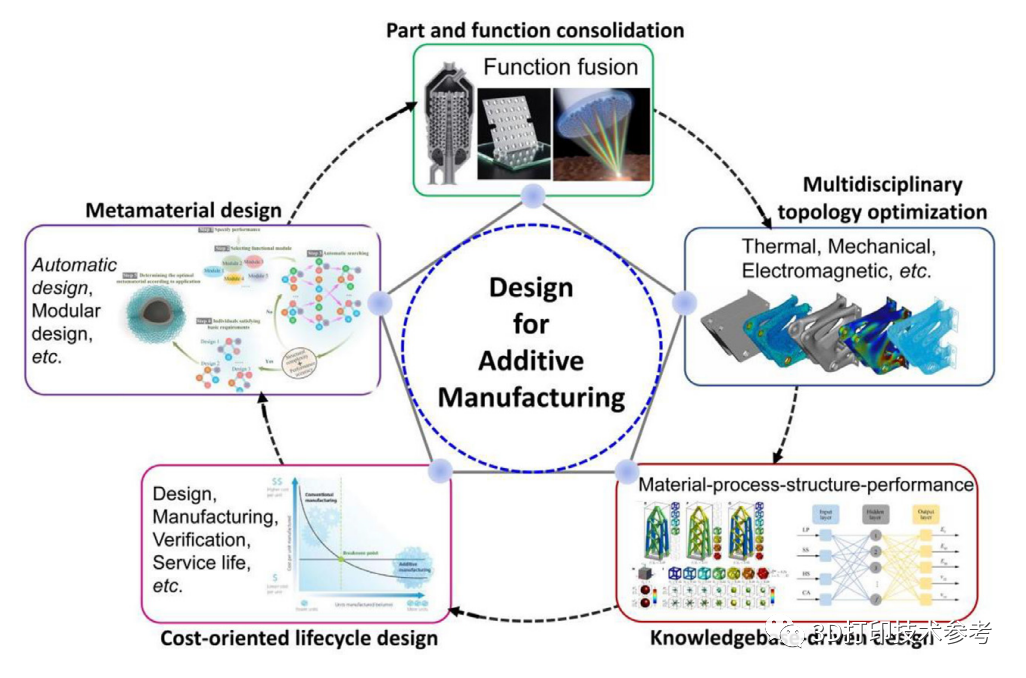

未来增材制造设计方法的发展方向如下:

1)结构和多学科拓扑优化。结构设计的综合优化需要考虑宽频振动、循环载荷下的材料疲劳、极端高温和强辐射等极端情况,需要实施外部载荷的多物理量模拟,以增强和拓宽综合优化角度。所设计的部件保持必要的机械性能,并具有其他功能,例如光学、电磁、热性能等;引入多物理驱动的体积设计,将多尺度特征和多类型材料进行数字化整合,实现结构的功能融合。

2)知识库驱动的设计方法。这是智能设计和制造系统的一个重要方面,知识库包括材料数据库、功能晶格单元库、工艺参数组合、以及它们之间的相互影响关系。这些信息可以通过多物理过程模拟、人工智能以及机器学习算法建立。

3)以成本为导向的设计。收集设计、制造和服役期间的真实数据流,支撑面向成本的设计。在数字系统中实现产品设计的迭代过程将显著降低开发成本和时间成本。

4)自动化超材料结构设计。通过模块化、参数化设计方法,创造具有期望性能的超材料。

图 3 增材制造的智能化设计方法发展路线图

图 3 增材制造的智能化设计方法发展路线图

二、材料

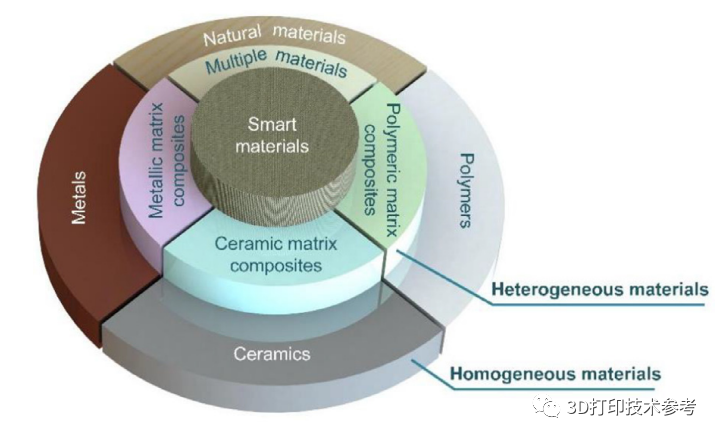

增材制造技术可使用现有的多数材料,目前发展现状总结如下:

1)金属、聚合物、陶瓷和天然材料已经用于不同的增材制造工艺中。

2)在使用同质材料的基础上,已经开发了使用异质材料(包括各种复合材料和多种材料)的工艺,以便获得更高的性能、更多的功能,包括例如阻燃聚合物、直接金属和陶瓷复合材料。

3)具有某些响应特性的智能材料,如形状记忆的4D打印。

图 4 增材制造用材料的体系分类

图 4 增材制造用材料的体系分类

增材制造用材料的未来研究方向:

1)完善材料设计理论。通过材料基因组建立专业数据库,实现智能优化选材。通过建立成分、工艺、微观结构与性能之间的内在联系,可以根据材料的性能设计出满足要求的微观结构。

2)对于以目标为导向的多层次、多因素材料设计。对于结构材料,要实现面向材料的增韧设计;对于智能材料,如形状记忆聚合物和合金,要实现可控的变形恢复设计。

3)智能复合材料。先进复合材料的先进制造技术将为实现跨尺度智能复合材料结构的设计和制造提供有力的工具。

三、工艺和设备

增材制造的工艺设备几年取得较大的进步,主要情况如下:

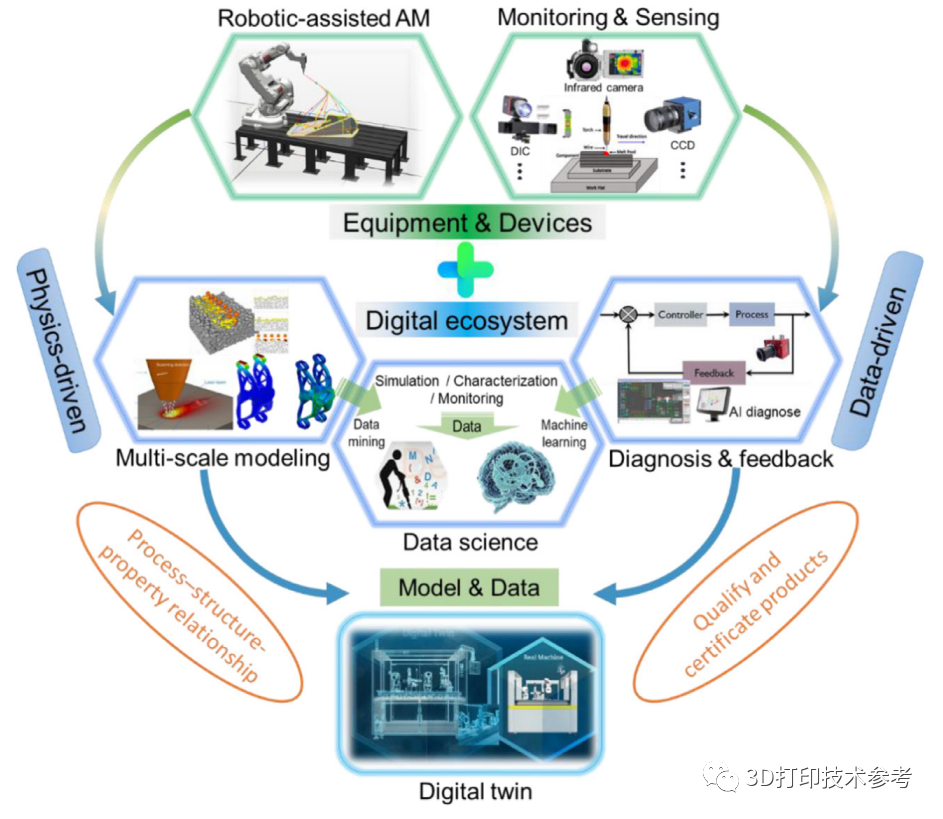

1)正在向智能化转型。在保持一定效益的基础上,在规模化生产效率、质量控制和柔性生产等方面提高核心竞争力。

2)将高端机床和智能工业机器人引入增材制造装备,大大提高增材制造过程的自动化控制水平。

3)设备自动化与数字信息化相结合。基于数据、软件和网络,结合多尺度建模、机器学习和人工智能等先进技术,建立数字生态系统,有效地将信息与物理过程联系起来,激发新制造能力。

4)机器人辅助下的增减材复合制造,可以通过在线识别和实时反馈实现自主路径规划和原位参数调整。

5)创建一个包含机械、统计和控制建模的数字双胞胎,以智能和经济有效的方式认证增材制造产品。

图 5 增材制造工艺装备的智能化和工业化发展路线图

图 5 增材制造工艺装备的智能化和工业化发展路线图

增材制造智能化转型仍处于探索的早期阶段,其未来有如下几个发展方向:

1)开发多机器人协作下的混合增材制造解决方案。以敏捷制造为核心的混合制造结合了各种加工技术的优点,在多材料、多结构和多功能制造方面显示出良好的前景。

2)提高监控和传感设备的功能和集成度。增材制造过程中的信号处理涉及视觉、光谱、声和热,多功能传感器的集成装置将有助于其在行业中的应用普及;同时,通过与数据预处理软件的耦合,将提高物理建模、过程优化和闭环控制中的数据可用性。

3)将工业互联网融合成增材制造数字孪生。工业互联网可以解决数字孪生的核心问题——模型和数据,从而通过云平台共享和分析数据和模型。

4)完善增材制造数字生态系统。集成先进设备或技术,如工艺监控、信息感知、机器学习、人工智能、数据库等。

四、智能结构

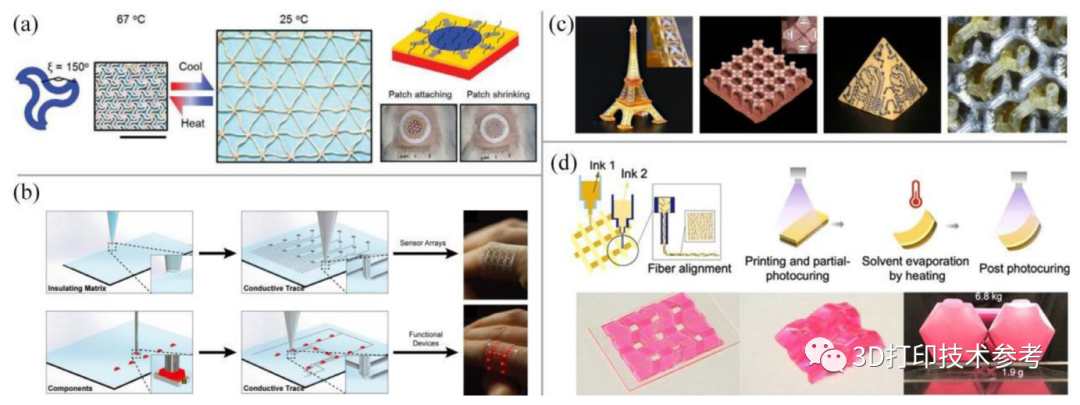

增材制造技术在智能结构制造主要表现在以下方面:

1)可集成传感、驱动、计算和通信功能。比如纤维增强复合材料的3D打印使得分层和中空结构的集成制造具有重量轻、强度高和成本低的优点。

2)超材料制造。结合先进的微观结构设计方法,增材制造可制造具备非常规的机械、光学、声学或热性能等的超材料。

3)形状记忆聚合物、液晶弹性体、水凝胶先进材料。如传输或处理信息的新型3D打印电子设备、基于电气组件的具有感测能力的结构、监测心脏组织收缩的组织培养装置、对环境刺激具有动态响应的智能设备。

图 6 具有各种功能的智能结构:(a)具有热收缩性能的人造皮肤;(b)金属墨水直接书写和电子元件的取放相结合的平台;(c)导电和功能材料的电荷编程调幅;(d)可变形结构的4D打印。

图 6 具有各种功能的智能结构:(a)具有热收缩性能的人造皮肤;(b)金属墨水直接书写和电子元件的取放相结合的平台;(c)导电和功能材料的电荷编程调幅;(d)可变形结构的4D打印。

智能结构制造的未来方向:

1)融合不同的物理场和多维打印,用于复杂的多尺度结构,基于传感和驱动能力的有效组合对刺激做出动态响应。

2)更多独特功能的材料。

3)在极端条件下的适应性。因此,在结构设计之初,就应该考虑各种不同的工作条件,集成在线诊断、柔性控制、全生命周期设计和自动原型制造的智能系统。

五、生物结构

生物3D打印技术的应用现状主要有以下几个方面:

1)不涉及细胞的3D打印假体和生物可降解支架。

2)活细胞3D打印结构,可以被植入以修复/替换人体中的缺陷组织/器官。

3)导电生物材料和聚合物,能够响应物理、化学和生物刺激。各种生物3D打印工艺也在不断发展,如嵌入式打印技术直接将细胞沉积在缓冲液中,基于光聚合的增材制造技术实现水凝胶储器快速打印,精确的单细胞打印等等。

图 7 生物3D打印技术的代表性进展:(a)悬浮液中基于挤压的生物3D打印人类心脏模型;(b)具有血管化肺泡模型的光聚合水凝胶的高分辨率立体打印;(c)装载细胞的水凝胶3D打印快速制造的组织结构。

图 7 生物3D打印技术的代表性进展:(a)悬浮液中基于挤压的生物3D打印人类心脏模型;(b)具有血管化肺泡模型的光聚合水凝胶的高分辨率立体打印;(c)装载细胞的水凝胶3D打印快速制造的组织结构。

生物3D打印技术未来的发展方向:

1)活体打印。3D打印的活体结构在结构和功能复杂性方面还不能完全匹配天然器官。3D打印技术在构建复杂多尺度结构时需要更高的空间分辨率和效率,此外还需要更多与3D打印兼容的功能生物材料。

2)跨学科挑战。有效控制3D打印结构内的细胞生长发育是其成功应用的基础。对于植入的活体结构的生物功能,应进一步建立活体结构和人体之间的相互作用和联系。

3)监管和伦理挑战。3D打印活体构是生物医学行业中的新事物,这些产品涉及伦理问题应受到高度监管。

图 8 生物3D打印技术发展路线图

图 8 生物3D打印技术发展路线图

六、极端条件下使用的零件

增材制造在高性能零件制造方面的情况大致分类如下:

1、微/纳米尺度。以双光子聚合为代表的微纳米尺度三维打印,由于克服了照明的光学极限,能够以亚波长空间分辨率打印纳米结构,打印精度小于100纳米。这种高精度的复杂纳米结构极大地拓宽了其在超材料和光电子领域的应用。

2、宏观尺度。国产C919飞机主风挡窗框、中央翼缘,重型运载火箭10 m级别的高强度铝合金连接环,这些突破克服了大尺寸结构在打印过程中的结构变形和应力控制,为我国航天工程的快速发展提供了技术支撑。

图 9 极端条件下使用的增材制造零件:(a)双光子反应增材制造过程和二氧化硅打印晶格的示意图;(b)中国和美国增材制造的超大型金属部件;(d)3D打印双金属结构;(d)太空3D打印连续碳纤维增强聚合物复合材料

图 9 极端条件下使用的增材制造零件:(a)双光子反应增材制造过程和二氧化硅打印晶格的示意图;(b)中国和美国增材制造的超大型金属部件;(d)3D打印双金属结构;(d)太空3D打印连续碳纤维增强聚合物复合材料

在高性能零件制造领域增材制造技术的未来方向如下:

1、极端温度和压力、强辐射、微重力等极端环境。如微/零重力、宇宙辐射、昼夜温差大等极端环境条件下的月球或火星原位打印。

2、开发相关的太空机器人和自动化技术。为了适应这种极端环境,需要开发优良的抗辐射和耐热电子器件和结构材料,多传感器集成和数据融合可能是未来无人系统探索的关键技术。空间敏捷制造需要控制系统“观察-定位-决策-行动”的独特循环,以实现制造过程的自适应控制和监控。

3、加速增材制造技术的数字化,利用数字孪生技术高效设计3D打印新产品,针对极端使用环境的生产规划。

七、总结

面向未来,增材制造技术将进一步向智能化和产业化发展。增材制造是一个涉及多因素、多层次、多尺度和多学科领域的复杂系统,利用大数据和人工智能研究这一系统,可实现复杂产品的多功能集成优化设计,可以为增材制造技术在材料、工艺、结构、性能等方面的跨越式发展提供支撑。

具有自采集、自建模、自诊断、自学习、自决策能力的智能增材制造设备是未来增材制造技术大规模应用的基础;开展增材制造技术与材料、软件、人工智能、生命医学等学科的交叉研究,是实现重大原始技术创新的必由之路。

主编微信:2396747576;硕博千人交流Q群:867355738;网址:www.amreference.com

延伸阅读:

1.5月20日锁定TCT Asia Live,期待与您线上相约

3.工业聚合物3D打印工艺对比:HSS高速烧结、MJF多射流熔融和SLS激光烧结

4.获业内首次融资最高纪录,汉邦科技金属3D打印助力后疫情时代传统制造业变革