近期3D打印技术前沿研究动态速览

3D打印技术参考注意到,在生产速度上,研究人员结合增材制造精度和传统成型速度,将具有大量铸模填充的物体的生产速度提高10到20倍;在孔隙降低方面,研究人员通过真空辅助挤压技术,将大型3D打印聚合物部件内部孔隙率降低高达75%;在变色CLEC材料3D打印方面,研究人员开发了一种全新的打印概念实现了变色3D打印;在材料选择上,研究人员利用刚性材料和柔性材料相结合的方法实现了兼具强度和塑性的超材料;在微观结构上,研究人员实现了3D打印单晶微观结构,打印出超导高温材料。

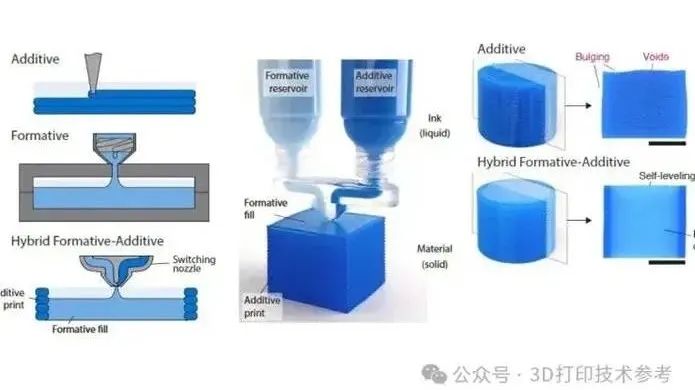

结合增材制造精度和传统成型速度,提高3D打印生产速度

约翰·霍普金斯大学研究团队近日研究了一种新型混合成型-增材制造方法(HyFAM),该方法将增材制造的精度与传统成型技术的速度相结合,改善了3D打印的生产速度。对于不需要精细细节的块状部件,研究人员采用类似铸造的工艺进行样品的制备,而对于外表面等细节区域,研究人员则采用传统的3D打印技术。这样一来,具有大量铸模填充的物体的生产速度就被提高到了10到20倍,而对于细节要求丰富的打印件,生产速度也被提高了大约两倍。这种方法有效地避免了某些部件中仅需部分精确打印时的产生的低效率现象。

该团队的研究人员使用了硅胶、陶瓷、金属、环氧树脂、水泥、粘土和巧克力等各种材料测试了HyFAM方法的可行性。这个过程中他们仔细控制了材料流动和稠度,确保了均匀填充,同时通过帮助打印件均匀粘合的方式解决了常见的3D打印问题。

HyFAM方法在大规模定制场景中具有很大的必要性,对于内部特征较大且特征尺寸差异很大的零件来说,仅依靠增材制造小型喷嘴的制备速度过慢,为生产带来极大的障碍。一个物体中既有细节部分,也有非细节部分,虽然HyFAM方法不适用于高度复杂的均匀物体,但该团队通过尝试不同的材料组合后扩展了这种方法的功能,并拓展了其在建筑、软体机器人等行业的潜在应用。

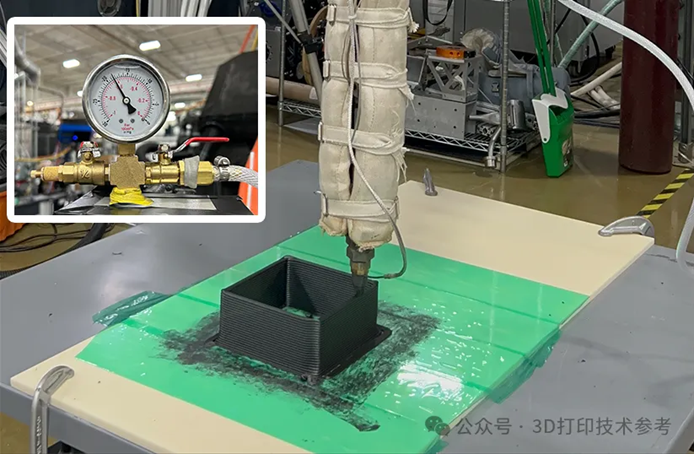

降低孔隙率,实现更坚固的大型3D打印

橡树岭国家实验室(ORNL)的研究人员通过一种真空辅助挤压技术,可将大型3D打印聚合物部件内部孔隙率降低高达75%,解决了大幅面增材制造(LFAM)内部孔隙影响打印部件的结构完整性的重大限制,这一技术的出现代表着在克服大规模3D打印面临的关键技术挑战方面取得了重大进展。通过解决孔隙率问题,该技术可以帮助提高工业应用中大型打印部件的强度、耐用性和性能,有望提升LFAM技术在航空航天、汽车和国防工具领域的应用。

纤维增强材料因其高刚度和低热膨胀性常用于LFAM,但其通常存在孔隙,影响最终部件的质量。该技术在挤出过程中集成了一个真空料斗,用于去除纤维增强材料中的滞留气体。测试表明,无论纤维含量如何变化,新系统都能将孔隙率降低到2%以下。

利用这项技术,不仅解决了大规模聚合物打印中孔隙率的问题,还为制造更坚固的复合材料铺平了道路,这对于LFAM行业来说是一个重大的飞跃。目前的实施方案旨在用于材料的批量处理。但ORNL已经开发出一种连续沉积系统概念,并将在未来的研究项目中进行探索。

变色弹性体,CLCE材料的新型3D打印技术

宾夕法尼亚大学的一个研究小组开发了一种在3D打印中处理胆甾相液晶弹性体(CLCE)的新方法。该材料是一种柔软的橡胶状材料,可根据机械应力改变颜色,在传感器技术、机器人技术、医疗技术和交互式显示等领域具有广阔的应用前景。但CLEC前体具有高粘性,因此3D加工迄今为止一直是一个挑战。通过同轴直接墨水写入(DIW),CLCE能够被转化为复杂的3D几何形状,且不会损失其光学特性。

Alicia Ng博士与研究团队共同开发了一种全新的打印概念,即CLCE材料通过一层透明的硅胶外壳包裹作为其结构核心支架,使其能够保留CLCE的变色特性,同时提供必要的结构强度来支撑复杂的3D设计。这项3D打印技术不仅可以实现有针对性的成型,还可以将变色特性融入到可持续的复杂结构中,是一项对各个行业都具有技术潜力的进步。

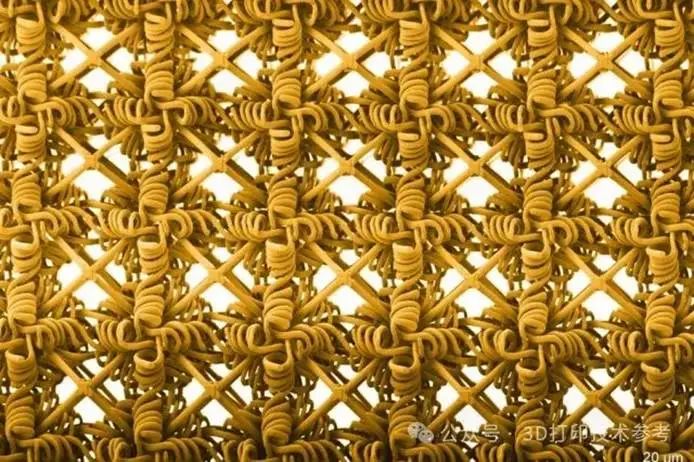

3D打印超材料,兼具强度和延展性

麻省理工学院(MIT)的研究人员开发出一种利用3D打印技术生产既坚固又具有极佳的延展性超材料的新方法。他们从水凝胶的结构中汲取灵感,将烯酸基聚合物制成的刚性支撑结构和柔性卷曲网络结构组合,并采用双光子光刻技术在一次打印过程中完成,为超材料开辟新的领域。

这种新开发的超材料可拉伸至其长度的三倍,通过拉伸过程中刚性结构和柔性结构之间的相互作用,增加机械缠结和能量分布,从而提高了结构完整性,比由相同基底材料制成的传统网格超材料的拉伸性能高出十倍。通过有针对性地排列“缺陷”,可以进一步提高能量吸收率,抑制裂纹扩展。

这种方法在抗撕裂纺织品、柔性电子外壳或用于组织再生的生物相容性支架方面具有潜在应用。从长远来看,该技术可以转移到陶瓷或金属材料上,赋予它们新的机械性能。

3D打印与超导相结合,生产单晶高温超导体的新方法

美国西北大学的一个研究团队与费米实验室合作,开发了一种利用3D打印技术生产陶瓷高温超导体的新方法。该工艺实现了单晶微观结构,而此前只有通过传统的制造工艺才能实现这种结构,这项新技术将实现新的磁体设计,从而提高性能,甚至有可能生产新一代超导射频腔,标志着超导材料在复杂几何结构中的应用迈出了重要的一步。

这种方法采用了两阶段工艺。首先,采用增材制造工艺生产由钇钡铜氧化物制成的陶瓷结构。然后进行顶部种子熔体生长工艺,在该工艺中施加钕钡铜氧化物单晶种子,选择性熔化该组件并缓慢冷却。这种受控的重结晶使整个组件的晶体结构与种子对齐,从而形成几乎单晶的结构。从长远来看,该工艺为制造更大、更高效的超导元件开辟了新的可能性,可用于粒子物理及其他领域。进一步的研究将探索如何同时使用多个原子核来叠加生成大体积的单晶结构。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。