更易热处理和表面处理!一种新3D打印铝合金成为应用宠儿

由于减轻重量是赛车和航空航天等行业的首要任务,许多制造商转向使用轻质铝硅镁合金,如AlSi10Mg和F357,用于3D打印赛车、火箭等各种部件。3D打印技术参考此前发表过多篇关于3D打印铝合金的技术文章。

近日,一种新型铝合金——Aheadd CP1引起了关注,其由全球领先的铝产品和解决方案提供商Constellium专为金属激光粉末熔融技术设计,据称已在许多增材用户中的采用率超过了铝硅镁合金。

CP1的另一个优势在于:使用F357铝合金打印零件后,制造商必须通过包括固溶处理、淬火和时效在内的三个独立步骤进行热处理。虽然包括AlSi10Mg在内的其他铝硅镁合金更容易进行热处理,但它们在强度、耐腐蚀性和阳极氧化能力等其他材料性能上并不符合许多应用的需求。而CP1零件仅需进行一次四小时的低温处理过程,这大大节省了时间和成本,并避免了在高温处理时可能出现的热变形。

由SLM solutions机器3D打印的该合金的热交换器

由SLM solutions机器3D打印的该合金的热交换器PWR是一家全球性冷却系统技术供应商(主要提供散热器和热交换器),产品适用于高性能赛车运动。他们与一级方程式赛车、纳斯卡赛车和其他赛车相关实体密切合作,最近还扩展到电子、军事和航空航天行业。

PWR增材制造工程师Toby Maconachie表示,“我们的大部分成功案例都是通过焊接来连接不同材料组件而成的,这促使我们从F357转向CP1,从而能够对这些组合组件进行钎焊和快速热处理。”

此外,由于PWR通常采用硬质阳极氧化或化学蚀刻来加工其产品,因此他们一直遇到F357在加工过程中产生过多“污迹”的问题。Maconachie 表示:“我们从Constellium获得CP1样品后,首先测试的一件事就是可以对其进行哪些表面处理。我们发现,CP1基本上与传统组件一样好,更容易根据需要进行阳极氧化和蚀刻。”

除了固有的耐腐蚀性能外,CP1在高达300°C的温度下仍能保持稳定的微观结构,这使得成品零件能够更好地维持其在如热交换器等有价值的高温应用中的性能。

3D Systems采用该合金3D打印的半导体行业散热器

3D Systems采用该合金3D打印的半导体行业散热器

Constellium已证明,用该材料制造的部件具有相同的机械特性,即各向同性,无论其几何形状在构建板上如何定向。这简化了设置时间,并使工程师能够优化其他所需属性,例如表面粗糙度或其他需要在特定方向具备更高强度的要求。

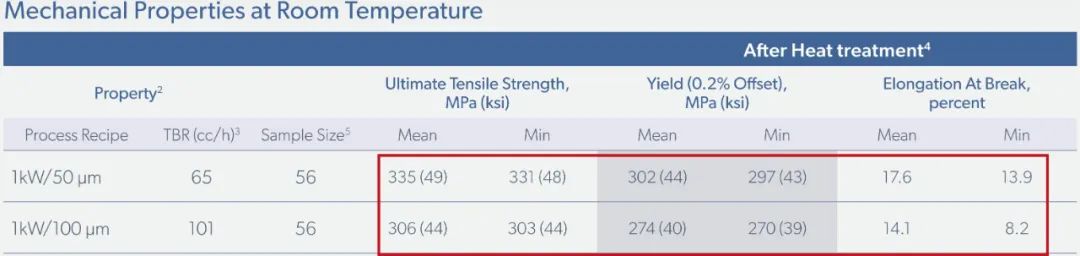

该合金热处理后的机械性能(来自velo3D)

该合金热处理后的机械性能(来自velo3D)

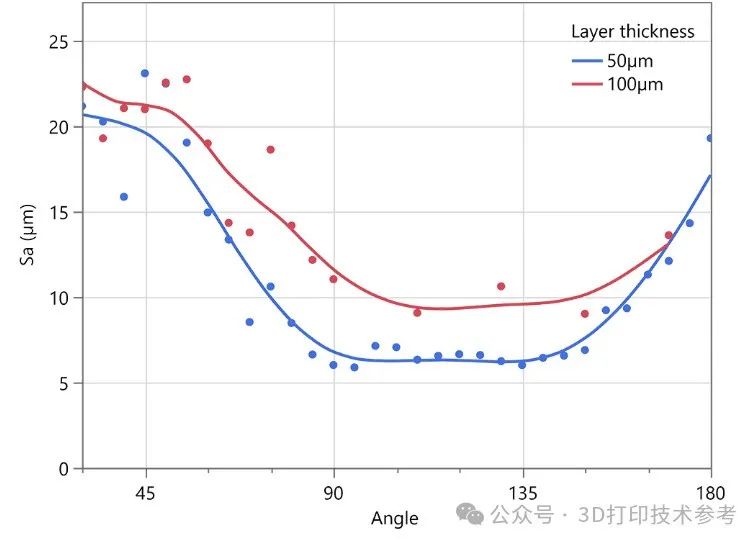

velo3D采用该合金3D打印的不同层厚角度特征表面粗糙度

velo3D采用该合金3D打印的不同层厚角度特征表面粗糙度

CP1成分的一个重要附带好处是,其一步热处理可沉淀锆和铁相,从而形成几乎纯的铝基体,具有高电导率和热导率。测试表明,其导电性能指标等于或超过了一些更昂贵的非铝合金。(热处理后CP1的热导率为187W/mK;F357标准值约为150W/mK,标准3D打印钛合金Ti6Al4V约为6.7W/mK)

CP1的稳定性还允许其可以使用大层厚进行打印,制造商发现从50微米层增加到100微米层可将总打印时间缩短多达60%,这还可以减少电能消耗并降低每次打印的氩气消耗。Maconachie表示,“CP1的这一特性真正改变了游戏规则。过去,增材制造机器的吞吐量和相应的生产成本一直是客户采用增材制造解决方案的主要障碍。但随着打印层厚度达到100微米,打印时间显著缩短,我们能够开启新的机遇。”

由SLM solutions机器3D打印的该合金

由SLM solutions机器3D打印的该合金

基于以上优势,CP1已经获得在多种不同的增材制造系统中获得使用资格。粉末生产的可扩展性和整体较低的配料成本使其成本进一步降低。3D打印技术参考注意到,国际汽联,一级方程式赛车和其他全球赛车运动的管理机构,最近批准从2024赛季开始在一级方程式赛车上可使用Aheadd CP1合金。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.南航占小红教授团队:铝合金激光同轴熔丝增材制造重要发现!

3.大连理工:激光定向能量沉积法制备熔体自生氧化铝/钛酸铝的开裂机理研究