金属3D打印仿真准确度极大提升,支撑结构可单独定义参数!

打印零件时,支撑结构往往充满孔隙,并且具有极其精细的几何结构。因为一般零件所采用的网格精度难以对支撑结构的几何特征进行精准刻画,支撑部分往往会被刻画成密实结构参与仿真。这导致了在原有的材料参数下,支撑结构的刚度以及强度被显著放大,影响仿真结果的准确性。(见图1,支撑结构失效)因此,为提高支撑结构的仿真精度,漫格科技在将其等效为均匀结构的前提下,赋予它与等效均匀结构相匹配的材料参数。

图1 支撑结构失效 (来源:Metal AM VOL 3. No1., 2017)

支撑打印参数自定义,提升仿真精度

VoxelDance Engineering (VDE) 软件提供了“用户自定义添加材料”功能,并且在材料库中添加了各种常用材料下,实体支撑与非实体支撑对应的均匀化等效材料参数以供选择。使得支撑部分的材料参数可调,提升了仿真精度,并显著降低打印失败的风险。

VDE是由漫格科技自主研发的一款仿真软件,它能够对增材制造过程进行全流程工艺仿真和分析,帮助工程师在实际打印之前预测和规避潜在的问题。软件的求解算法利用GPU并行加速,相对于传统的有限元求解算法,提速了5-10倍。

VDE用户自定义支撑打印参数

本案例将通过一个封闭叶轮模型,展示在默认支撑材料设置下的仿真结果(未能预测打印失败结果),与自定义添加材料后的仿真结果对比(成功预测打印失败结果),并优化支撑方案后成功避免打印失败的全过程。

图2 非实体支撑封闭叶轮模型及底部支撑

1. 支撑结构选择零件实体打印参数进行仿真

案例中的零件与支撑的组合体模型如图2所示 ,其底部所采用的支撑为非实体支撑。仿真时,支撑区域采用的材料参数与零件区域相同,均为316L材料参数,见图3。

图3 默认材料选择

在实际打印的过程中,发现中间某位置处的翘曲变形过大,如图4所示,导致了打印失败。

图4 打印过程中的翘曲变形

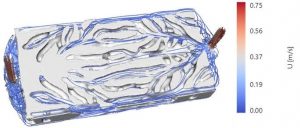

仿真结果中,将零件Z方向的最大翘曲位移量设置为打印单层厚度0.05mm,图5所示的位置处并未呈现较大的翘曲变形。这是因为将支撑结构视为均匀密实结构,且材料参数与零件材料相同,导致仿真中支撑的刚度显著大于其实际的刚度,因此预测出的翘曲变形较实际打印偏小。

图5 原始仿真结果

2. 支撑结构自定义打印参数仿真

在不改变支撑模型的情况下,通过调整支撑结构打印参数使其刚度恢复到合理的范围内。为此,将支撑结构等效为均匀结构,求得其在不同材料下的等效均匀化材料参数。在仿真软件中将该材料参数添加到支撑模型上,将支撑分为实体支撑和非实体支撑这两种结构模型,分别求得其均匀化材料参数并添加到材料库,以供用户在自定义模式下对不同的零件和支撑分别进行材料选择。

在本案例中,零件所添加的支撑为非实体支撑。因此采用“用户自定义”方式,为支撑模型添加316L材料所对应的非实体支撑材料参数,如图6所示。再次对打印过程进行仿真。

图6 自定义非实体支撑材料

仿真完成后,查看此前翘曲变形过大位置处的仿真结果,如图7所示。结果确实呈现出较大的翘曲变形,也就是说此处仅添加非实体支撑导致其刚度较弱,未能有效限制其翘曲变形。

图7 自定义支撑材料仿真结果

3. 对支撑方案进行优化

为了能够成功打印该模型,需要为翘曲变形过大的位置加强支撑。为此,在原有的非实体支撑的基础上添加实体支撑如图8所示,将其作为优化方案再次进行仿真。

图8 支撑优化方案

在仿真中,为实体支撑和非实体支撑分别添加相对应的均匀化材料参数,图9,得到此前翘曲变形过大处的仿真结果,图10。从仿真结果中可以看出,该处的翘曲变形得到了有效限制。基于优化后支撑方案的零件模型最后也得以成功打印,见图11。

图9 自定义实体和非实体支撑材料

图10 优化方案仿真结果

图11 打印成功零件模型

(打印设备:汉邦HBD 200,材料:不锈钢316)

此次打印使用的汉邦激光的HBD200设备,采用了双激光双振镜高效加工,配备高效安全的独立气氛净化系统,密封舱手套结构,免开舱门轻松进行粉末清理操作,减少人员与粉末直接接触,提供安全稳定的活性金属打印方案。

零件刚度准确模拟,减少仿真误差

自定义支撑材料功能,可以让支撑与零件的材料参数区别开来。用户根据实际情况为支撑模型自定义材料参数,或者选择材料库中默认参数下的均匀化支撑材料,在无法准确刻画支撑细微几何特征的前提下,将支撑等效为均匀结构,从而实现对其刚度的准确模拟。

这一方法有效避免此前仿真中因支撑的等效刚度过大导致的仿真误差,实现了对翘曲变形准确预测,从而提高仿真的精确度,为结构的优化设计提供可靠的依据。此次VDE耗时4小时完成仿真,在仿真速度上比国外软件快了近一倍。

图12 VDE和其他软件对比

除了“自定义支撑材料功能”以外,VDE还可以解决其他的仿真问题,例如收缩线预测、基于AI校准、屈曲变形仿真、变形补偿等。漫格科技VDA5.0也会亮相德国Formnext增材制造展,展示从设计到仿真的全流程软件解决方案。敬请期待!

联系漫格科技:sales@voxeldance.com