外军:突破发动机等复杂系统的设计局限,改进武器装备性能

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

近年来,增材制造技术呈现出持续快速发展态势,军事强国围绕增材制造技术进行研究攻关,加速推进其在各类武器装备研制与维修保障中的应用。随着制造工艺、适用材料、设备加工能力、技术标准等不断优化和完善,增材制造工艺将获得更加广泛的应用,并扩展到更多的武器装备及其关键零部件设计及研制生产中。

综合分析近年来增材制造技术的研究进展,以及外军増材制造应用的典型事例,可以预见,未来将在八个方面将取得显著突破,成为武器装备增材制造技术应用的主要方向。本期我们介绍第一方面:突破发动机等复杂系统的设计局限,改进武器装备性能。

随着航空航天领域的发展,发动机等复杂系统的性能要求越来越高,产品研发难度也将显著增大,采用传统设计制造模式难以满足需求。增材制造技术在复杂系统设计及制造方面的优势将使其在发动机等装备研发生产中获得广泛的应用。近年来,外军已将增材制造技术用于火箭发动机、航空喷气发动机等复杂系统的制造,不仅简化了设计流程,并且实现了传统制造手段无法满足的设计要求,大幅缩短了生产周期,降低了生产成本,同时提升了武器装备性能。接下来我们介绍几个典型案例。

▌实现世界首台电动液体火箭发动机快速低成本研制

2016年,美国火箭实验室公司开发出世界首台采用电动泵输送推进剂的液体发动机——"卢瑟福”,其75%以上的部件采用增材制造,可3天完成生产。由于减少了燃气涡轮泵系统中大量复杂的管路、阀门,及燃气发生器等装置,可大幅降低复杂度和制造成本,提高可靠性,便于快速批量生产。截至7月份,该公司已打印了100台卢瑟福火箭发动机。

▌实现火箭发动机喷嘴创新设计

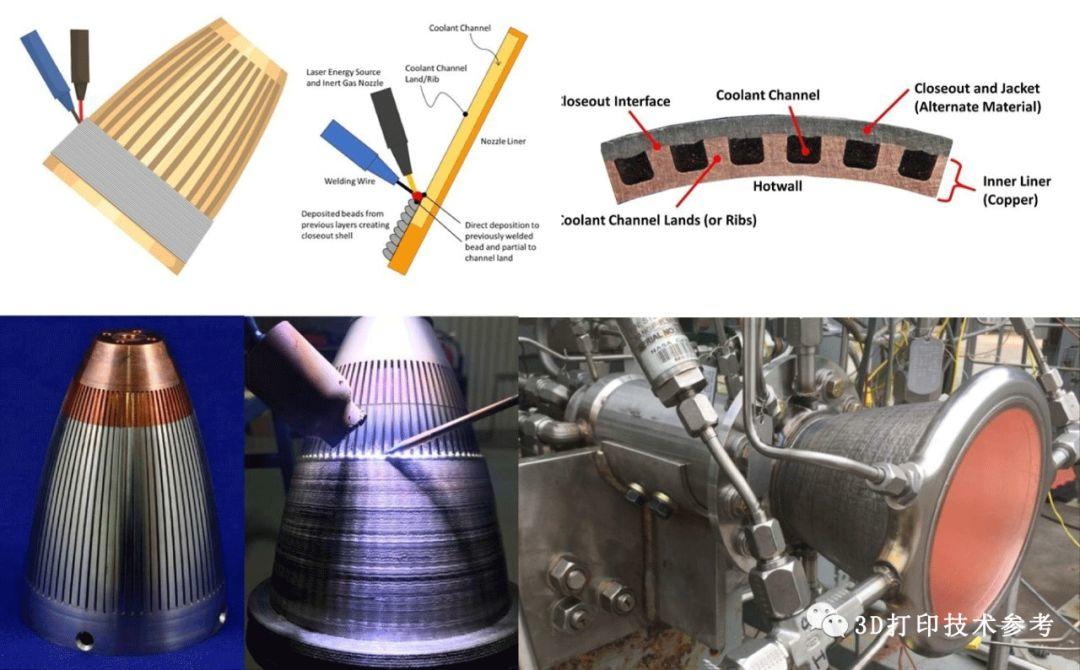

火箭发动机喷嘴的外部结构看起来简单,但其内部结构非常复杂。2018年,NASA马歇尔太空飞行中心采用激光直接沉积金属丝材(LWDC)的方法,实现喷嘴冷却液通道的精确封闭,同时在适当的位置形成支撑结构,实现了火箭发动机喷嘴的创新设计,将喷嘴的制造周期从几个月缩短至几个星期。

▌GE公司将增材制造技术作为发动机设计制造的重要手段

2017年,GE公司采用面向增材制造的设计和制造方式完成了T901-GE-900涡轮轴发动机样件的生产,该发动机中使用了大量的增材制造零部件,其中一个零部件是由原来需要51个子部件组装而成的,使T901发动机的重量降低了20%,经过测试,其性能也获得了提升。

阿帕奇和黑鹰直升机使用T901动力

END

目前,该应用方向主要开展了复杂结构件设计、面向增材制造的设计、蜂窝结构设计优化、增材制造可靠性提升等关键技术研究。未来,火箭发动机、航空发动机等复杂系统将大量采用增材制造设计和生产,并且更多的复杂系统将逐渐采用面向增材制造的设计,突破传统设计局限,实现性能提升和创新式发展。更多内容,请关注延伸阅读。

关于NASA采用LWDC制造的多材料复合再生冷却推力室的具体研究资料已上传QQ群。

欢迎转发

延伸阅读:

长按复制

联系笔者:2396747576

工程师技术交流和资料下载QQ群:867355738