金属3D打印最优前沿(三):大水平面无支撑工艺探索

有内容 有深度 有态度 欢迎关注

目前,不加支撑或最大程度减少支撑是金属粉床烧结的热门话题。客户经常会问到是否可以实现在松散的粉床上打印没有支撑的水平面。就目前绝大多数的设备而言,标准打印工艺肯定会发生严重的过热,并有可能导致刮刀卡刀或零件损坏。对此,金属打印用户KSB公司及知名SLM设备厂商EOS对此进行了探索。本期3D打印技术参考针对EOS就工艺的开发过程进行探讨和解析。

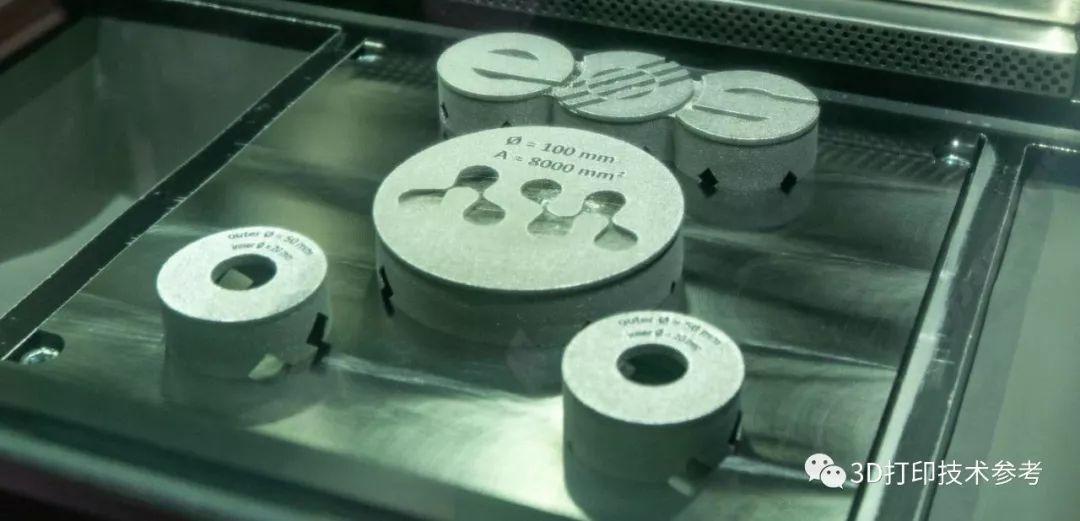

打印后清理干净的工作平台

Magics 下的视图(无支撑的 EOS Logo)

为了提高项目难度,研究人员选择了最具挑战性的实验:采用高应力Ti64、硬质刮刀和大水平面,以使用于此实验的方法可以轻松转移到其他常见的材料中。

▌从熔化过程理解无支撑的挑战

优化支撑设计时,需要分析考虑其用途。SLM条件下需要支撑的三个主要原因是:

●抵抗刮刀的作用力

●应对残余应力

●导热作用

对于特定区域可以优化支撑的数量;对于刮刀的影响,可以选择较软的材料,调整零件的摆放角度或支撑强度。EOS使用高速钢刮刀来模拟最具挑战性的情况。

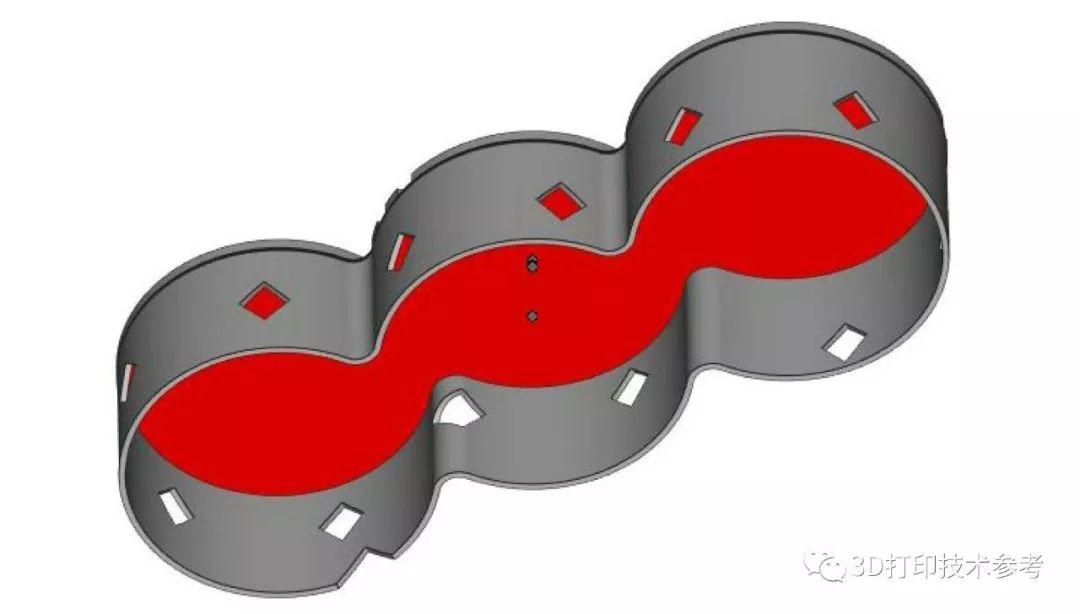

借助平台预热和扫描策略等措施可以减少热应力。预变形也常被用来减少变形,它是用变形来达到最终需要的形状,但对于水平表面的变形不能起到很好的作用。如果在一个方向上进行预变形,则弯曲会更严重。在研究过程中,水平表面被放在壁厚为1 mm的圆柱体上,以防止其弯曲。这样薄壁几何形状的圆柱通常会有局部过热的现象,因此对于该圆柱,研究人员也优化了扫描策略,不仅去除了轮廓扫描还从条带改为时间优化的扫描方式。

但是导热的问题仍然存在。由于圆盘直接在松散的粉末上打印,与固体材料相比,粉末的导热性更差。粉末导热率低的原因是粉末颗粒的间隙中存在气体以及颗粒之间的点对点接触。这就是为什么通常将支撑放在表面下方以增加热传递的原因。为了克服这一挑战,能量输入需要适应周围材料的导热性。因此需要在零件的高度上采用逐渐改变参数的策略。

▌对每一层开发特定工艺,一层一组参数

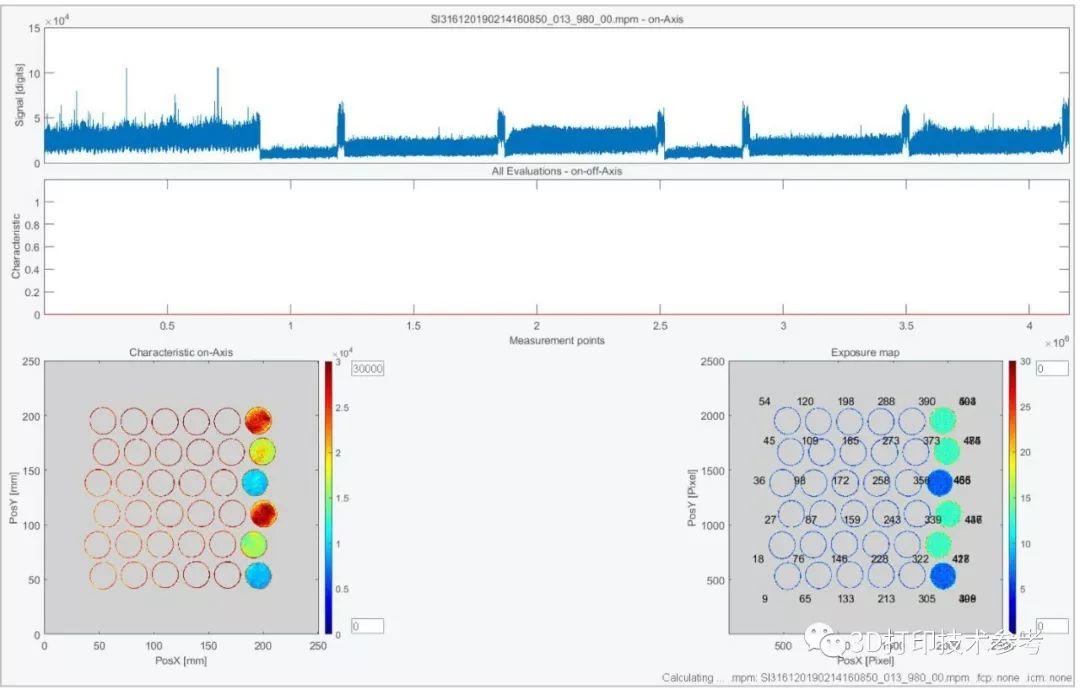

参数开发基于 EOS Ti64 Speed(60μm)过程,试验在 EOS M 290 上进行,使用 EOSTATE ExposureOT 和 EOSTATE MeltPool 监测。

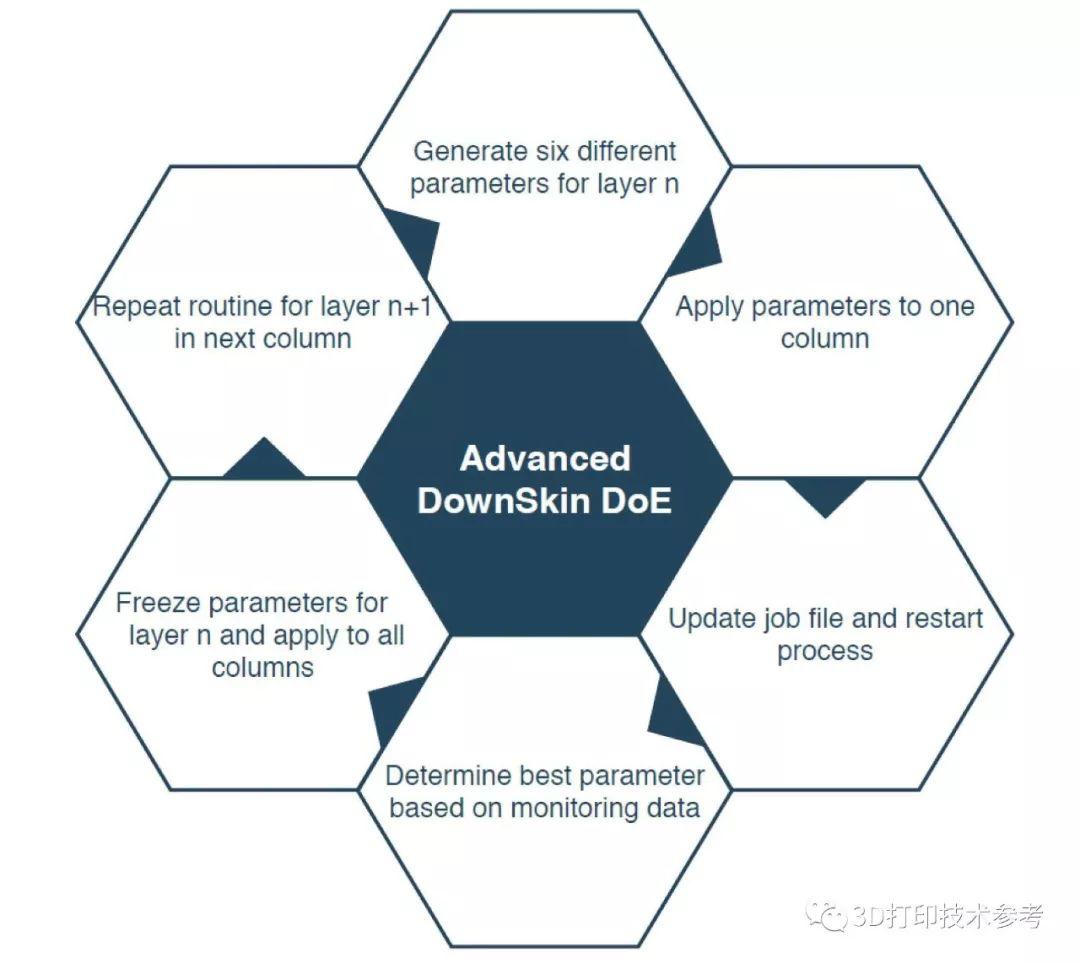

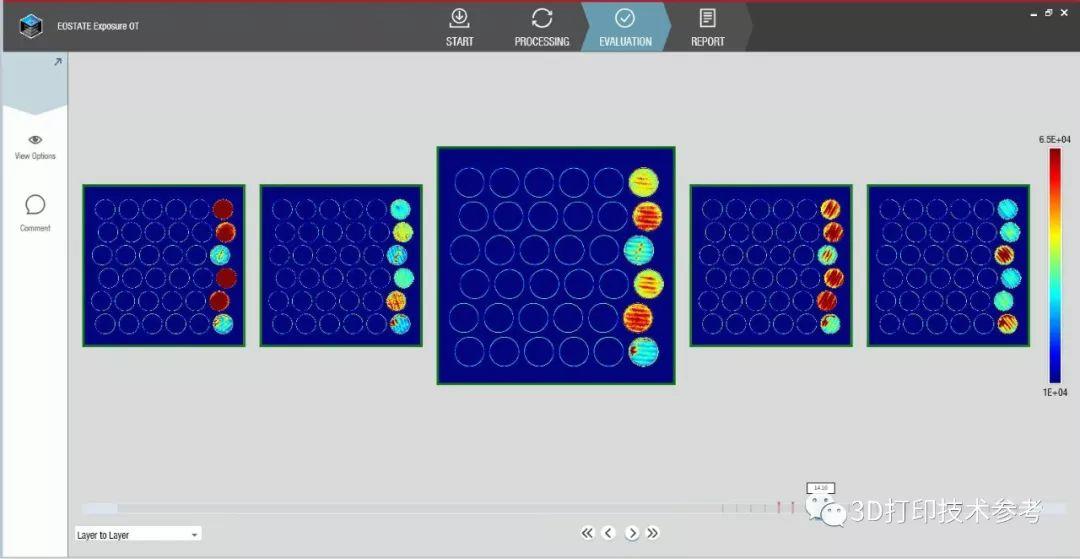

为了高效测试,研究人员设置了 36 个含有不同数量和不同高度圆盘的圆柱体(每六个样本一组)。根据下面的流程执行:每列将用于确定一个特定层的参数,这意味着A列中有一个只有一个层厚高度圆盘的圆柱体。监控套件用于收集更多信息并为每一层开发正确参数。

下表面参数优化的流程(重要)

第一层完成后,将在 EOSPRINT 2 中调整参数,并更新作业。下一步是优化第二层的工艺参数,这在第 B 列完成,这些圆柱包含两个圆盘,每个圆盘的高度为一层。之后继续开发到第 F 列的第六层之后,跳回到 A 列并继续七个圆盘。

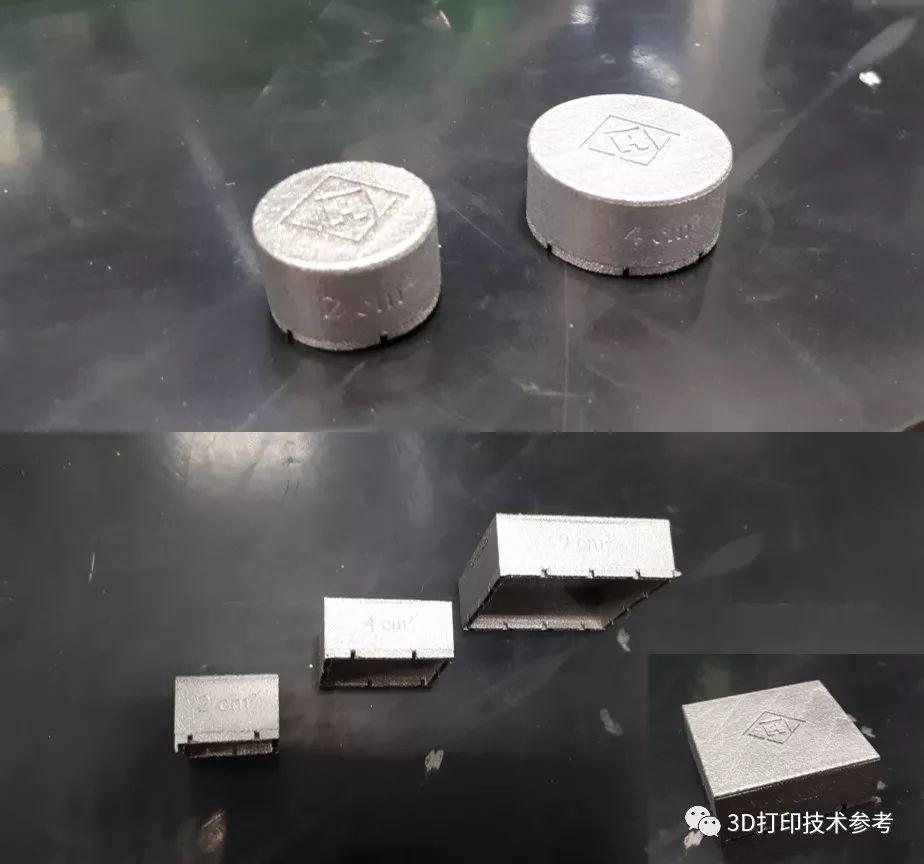

不同高度的圆盘

A 到 F 组圆盘测试

遵循这一流程,当从 EOSTATE ExposureOT 监测中获取到某一层有正常的传热信号后。从下一层开始使用 EOS Ti64 标准参数。

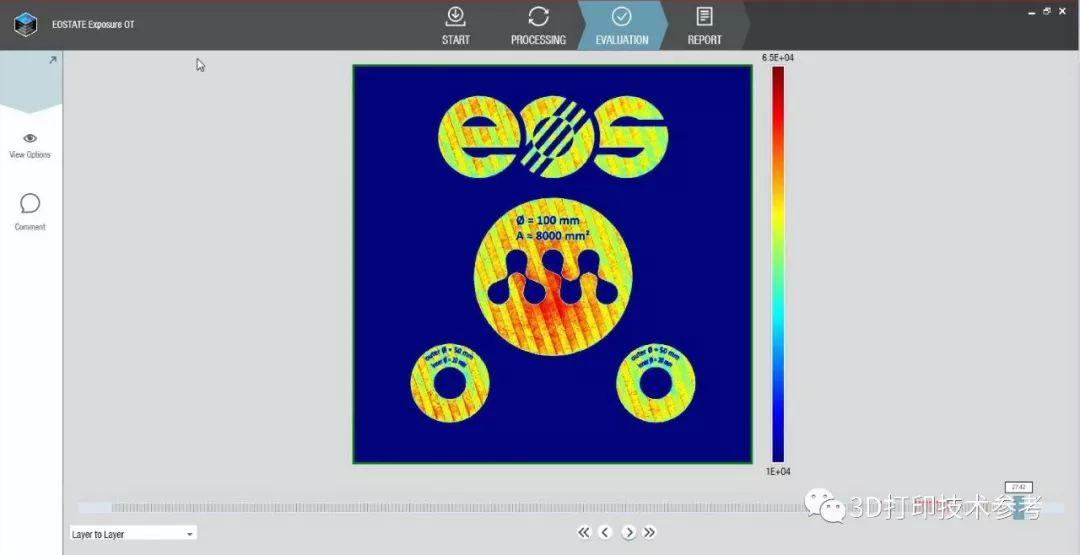

EOSTATE ExposureOT 监控的数据

EOSTATE ExposureOT 监控的数据

如果对上述的调试过程仍然有很多疑问,还须反复思考,笔者已将调试源文档上传至QQ群。从以上两幅图也可以看出,该层的监控数据只显示了第F列,这证明了从第A-F列,每一列圆盘的高度仅是它所调试层的厚度,即从A-F,圆盘的厚度分别为0.06mm、0.12mm、0.18mm、0.24mm。。。。。循环完6层之后,A列圆盘的第二梯队圆盘高度会变成0.48mm。

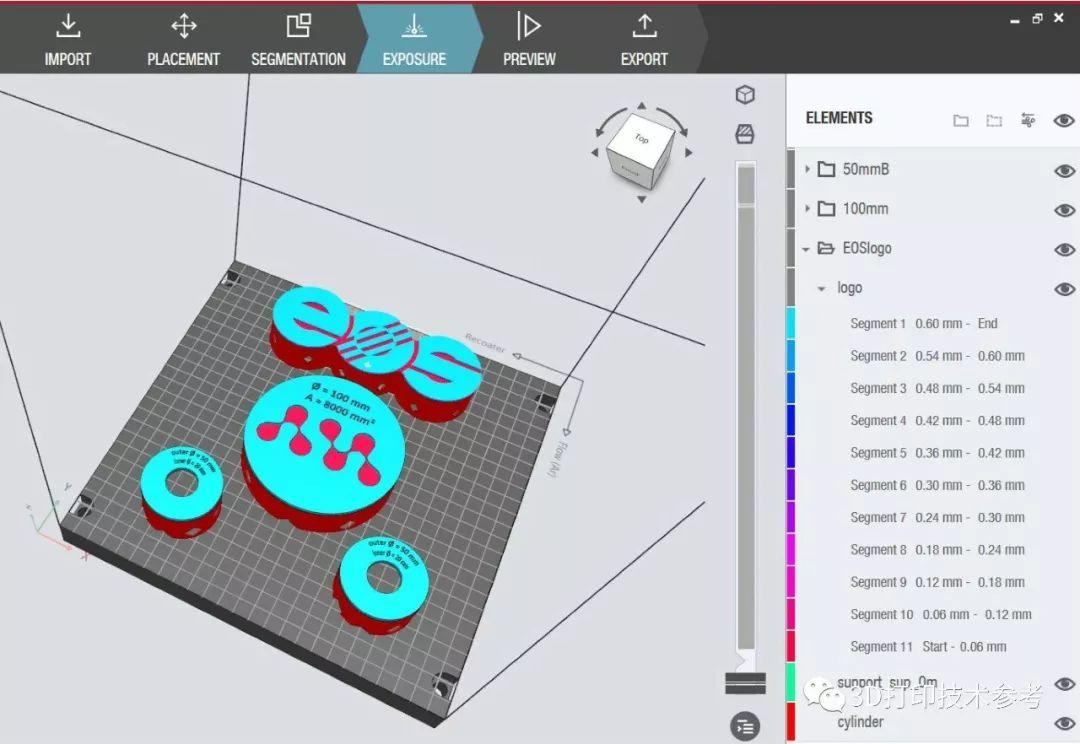

▌采用程序控制每层工艺

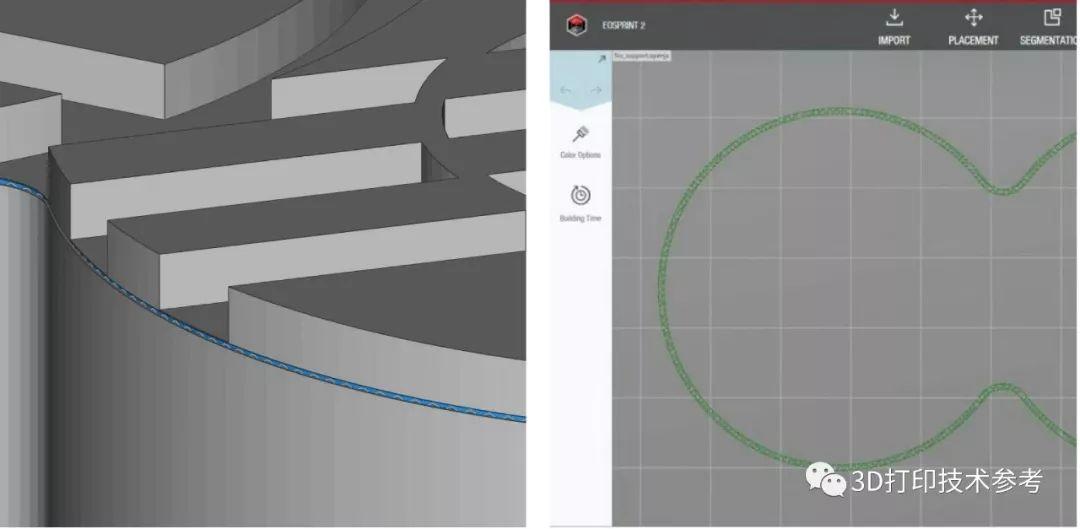

如果每打印一层就调一下工艺参数,这在实际打印过程中是难以做到的。目前包括EOS在内的很多金属打印工艺软件都可实现对每个STL数据单独设置参数,也可以对一个零件的不同区段单独区分工艺。借助此功能,可以将一个部件划分为不同高度的部分,如每部分 60μm 的区段,这便可以将优化的参数应用于每一层。

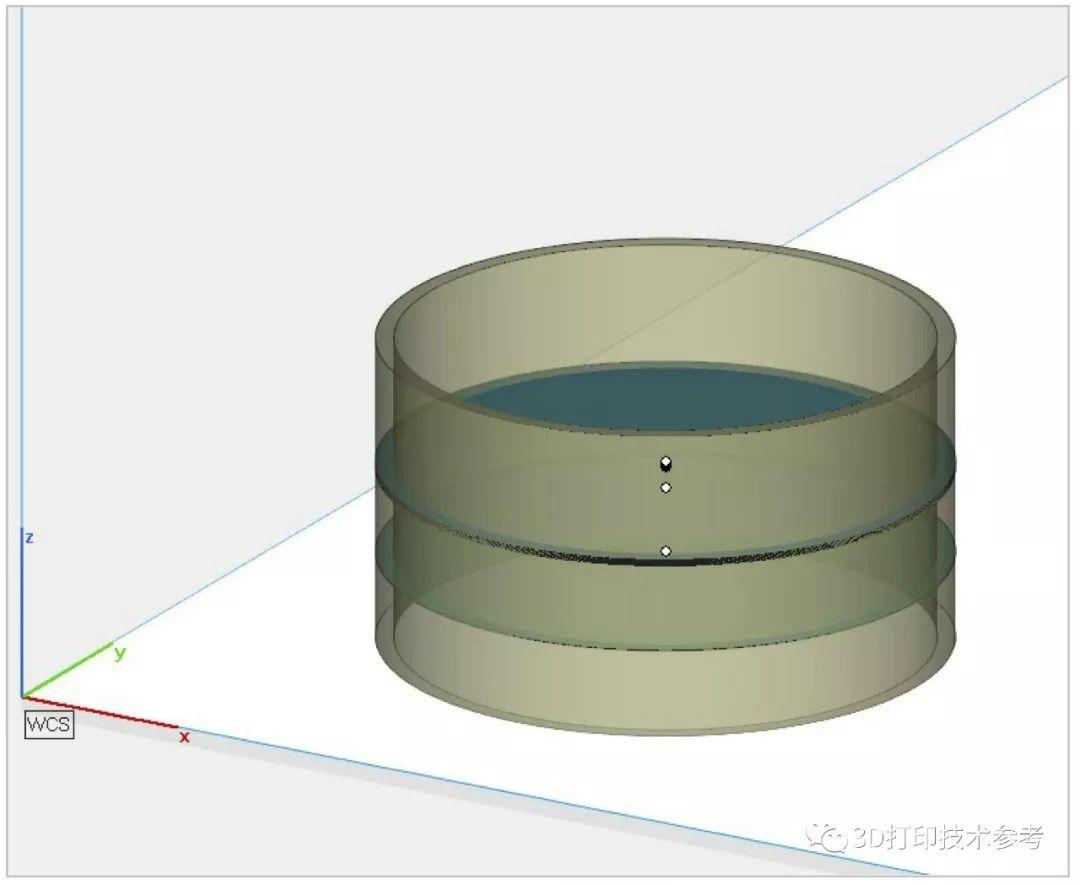

Z 向切割 EOSPRINT 2 中的工艺参数分配(仔细看参数栏正确理解)

●EOS Logo,每个字母的直径为 50 mm

●直径 100 毫米,面积接近 8000 平方毫米的圆盘

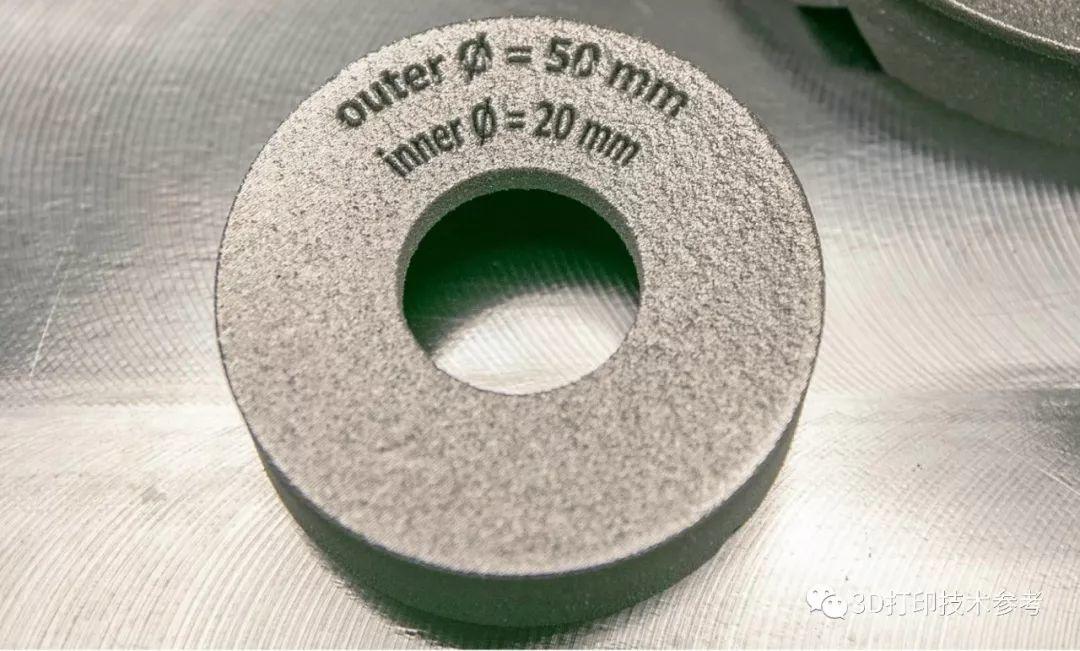

●圆盘直径 50 毫米,中心孔 20 毫米。孔的边缘没有连接。

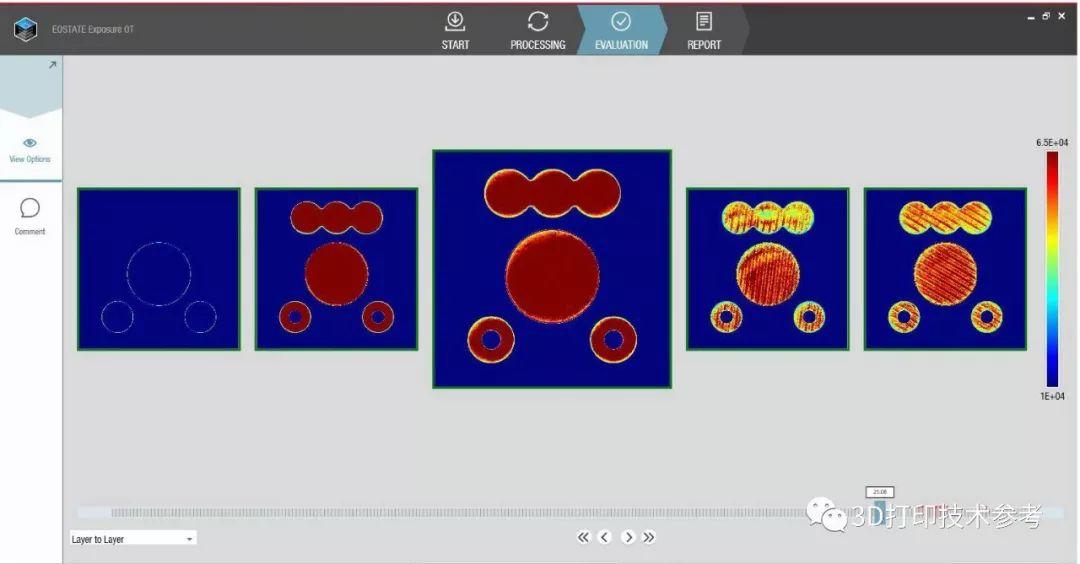

EOSTATE ExposureOT监视圆盘前四层的数据。可以清楚地看到第一张照片中的圆盘下方没有固体材料或支撑。

EOSTATE ExposureOT监控的数据

外径50毫米,没有内部支撑

100 毫米直径等于近 8000 平方毫米

在该功能的帮助下可实现特定参数的程序控制,大大方便操作过程。但是无支撑工艺不得不面对下表面表面粗糙度很大的问题。在上面的工艺方法中特别提到,将圆盘悬架在圆柱壁上以防止变形,但最终还是要成功将圆盘取下来。

EOS Logo 下表面

在实际的操作过程中,圆盘并没有直接接触到圆柱上,而是在两者之间增加了三个层厚度的支撑来拉住圆盘。支撑件可以在 Z 方向上轻松调节强度,可以通过调节激光功率和扫描速度或齿顶长度等 Magics 参数来完成。在易于移除和足够的强度之间找到合适的参数,以防止变形。

支撑优化方案及EOSPRINT 2 界面内部支撑视图

调整支撑强度后,可以很容易地从圆柱体上移除 EOS Logo

取下零件的基板

▌熔池监控非必须关键要素

在这个过程中,工艺参数可调和熔池监控很重要,但是不是必须的呢?

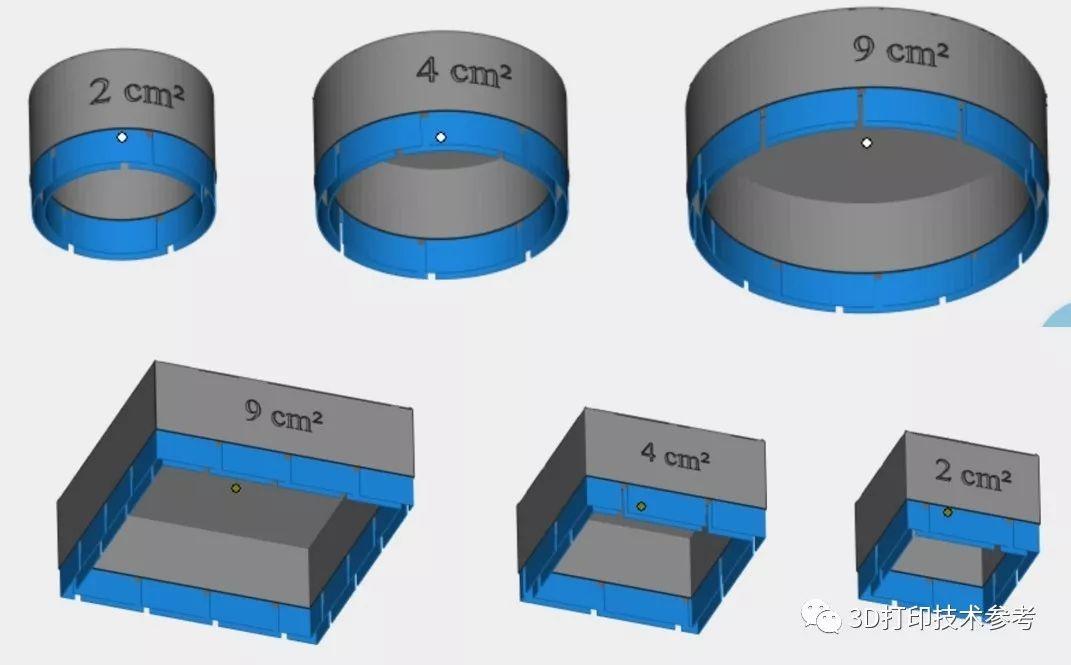

其他公司SLM工程师的探索

实际上在EOS工程师进行此项研究之前,国外已有其他公司的研究人员从事过类似的探索,而且声明是在没有熔池监控的帮助下进行的,过程应该类似,以上便是他们的成功案例。

此文展示了大水平表面无支撑参数优化的方法,但尚不清楚是否具有推广的意义,在实用性方面其实也值得商榷,但同时也值得探索。

延伸阅读:

金属3D打印最新前沿(二):NASA新材料3D打印工艺开发备忘录

复制

联系笔者:2396747576

工程师技术交流和资料下载QQ群:867355738

原文始发于微信公众号(3D打印技术参考):金属3D打印最优前沿(三):大水平面无支撑工艺探索