3D打印透平叶片:用冰勺搅动沸腾的汤

有内容 有深度 有态度 欢迎关注

以美国F22战斗机配套的F119发动机为例,其涡轮前进气温度为1700℃,而F119发动机涡轮叶片用的是第二代单晶高温合金CMSX-4,其熔点是1343℃。换句话说,发动机燃烧室产生的燃气温度比单晶高温合金的熔点还要高出近四百度,那么燃气吹在涡轮叶片上,它不会被融化吗?

从生活实例了解冷却原理

纸锅烧水:对于纸而言,下面烧火就不是熔点的问题了,是会被烧掉的。但是只要锅里面有水,纸锅就不会烧掉。这是因为纸把热量传导到了水里面,保证自己的温度不上升。同样的,涡轮叶片也采用了传导冷却的方法,把叶片做成中空,里面有冷空气等冷却介质流过,就可以实现降温。

纸锅烧水

炒肉炸鱼,勾芡挂浆:要保留肉鲜嫩的口感直接下锅去炸和炒,都会因为快速升温而老化。但只要给肉的表面包上一层淀粉,就减少了热量向肉的直接传导,肉也就不会老化。涡轮叶片也一样,首先包上一层热导率很低的耐热涂层,然后中空的叶片表面上打很多小孔,把里面的低温气体放出来包裹在叶片表面,空气就成为了低热导率的材料,这叫做冷却气膜。

叶片“勾芡挂浆”

这两种技术形式即热障涂层和气膜冷却技术,前者能够提供两三百度的冷却温度,后者则能达到近四百度的冷却温度。在这两方面的作用下,叶片就能够在高于其熔点的温度下正常工作。这和冰制的勺子搅动沸腾的热汤非常相似。

那这和3D打印有什么关系?

涡轮叶片大多采用精密祷造再机加工的方式制造,也有的会采用切削和锻造工艺。铸造嘛,少不了脏乱差的环境,即使使用3D打印蜡模,也免不了费时费力。总之,传统的工艺在制造成本、材料浪费和制造效率方面都面临挑战,金属3D打印则提供了新的选择。

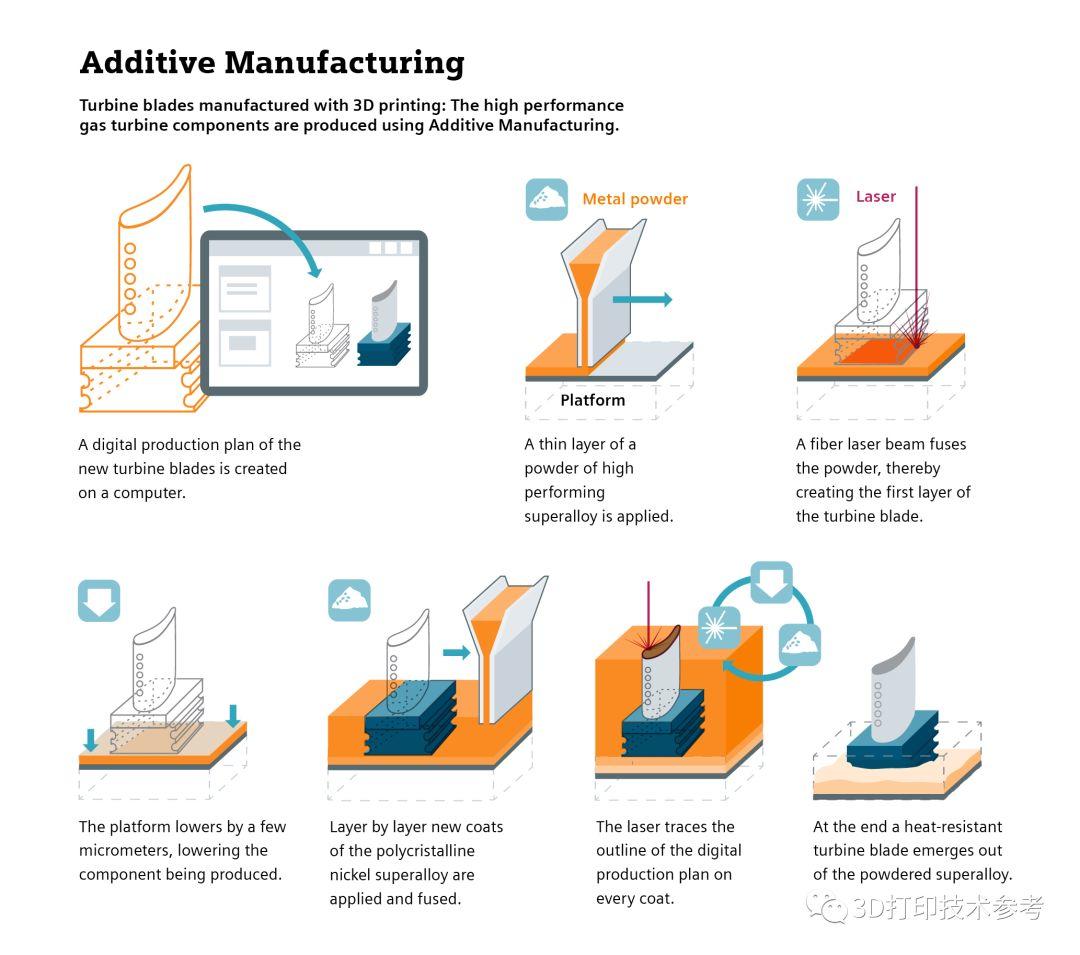

涡轮叶片增材制造工艺

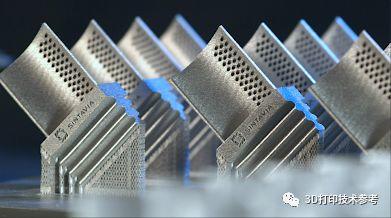

当前能够查阅到的3D打印叶片制造商并不太多,他们有西门子、Sintavia、GE等,所采用的的设备品牌分别是Eos、Slm Solutions以及Arcam。在今年TCT期间,笔者也曾看到铂力特、上海探真打印了大型的飞机发动机叶片。

铂力特打印的大型航空发动机风扇叶片

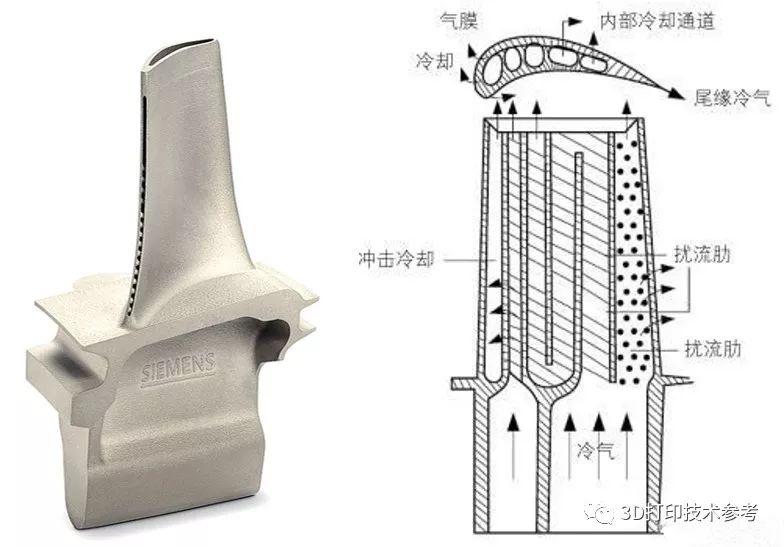

西门子工业燃气涡轮机测试中心的工程师团队首先使用增材制造重新设计了涡轮叶片的生产工艺,并取得了重大突破。研发团队采用创新的内部几何设计和尾部扩散扰流结构,进一步提高了冷却效率,需要注意的是,叶片的结构是经过了重新设计的。如下图所示,复杂的内部通道、交错肋和孔结构可以最大限度地提高热传递和冲击冷却效果。

内有孔道的结构可使冷却介质流过,降低叶片温度

3D打印的涡轮叶片由多晶镍超合金粉末制成,该材料使得叶片能够承受高压、极端温度以及涡轮机的高速运转的旋转力。在满负荷核心机试验中,这些燃气轮机叶片运行速度超过1,600公里/小时,受力高达11吨,被摄氏1,250度的气体包围,然后利用超过摄氏400度的空气冷却。这些先进叶片的设计改进了冷却性能,最终提高了西门子燃气轮机的总体效率。

Sintavia 3D打印的飞机发动机涡轮叶片

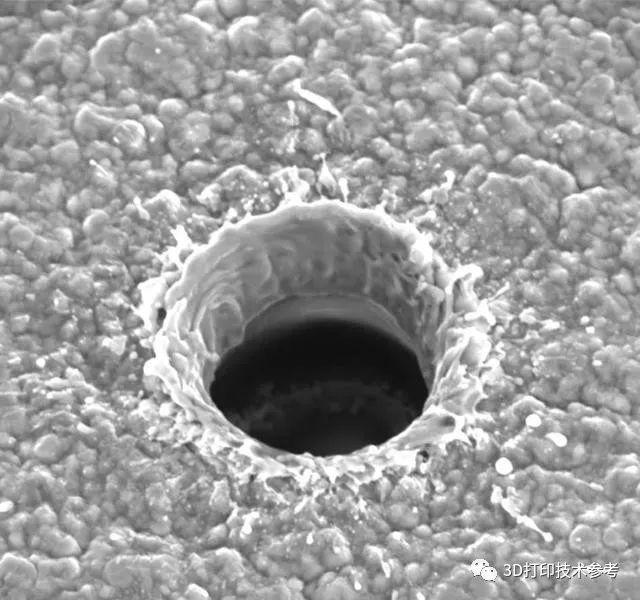

孔加工是难点

在叶片的生产过程中,气膜孔的加工一直是难点,小孔的设计非常多,孔尺寸非常小并且伴随着多角度,普通机械加工难以满足设计要求。

小孔加工是难点

国内外通常将小孔的特种加工分为两大类,第一类是基于有实体工具的特种加工,如电火花、电解和超声加工,它们的共同特点是使用实体工具作为加工电极;第二类利用高能束流的特种加工,如激光束、电子束等,它们的共同特点是不需要有实体工具,而是利用高能束流对工件进行加工。这两种技术,前者往往面临加工精度的问题,而后者则对激光技术依赖严重,不过近几年国内的航发叶片激光打孔技术技术已经获得重大突破。

飞秒激光钻孔效果

直接使用3D打印成型孔隙结构,目前笔者并没有查询到足够多的证据。这一方面是因为叶片的种类繁多,并非所有的叶片都采用气膜冷却;另一方面是因为有些叶片的孔结构极小,即便采用SLM制造也存在很大的难度。网络上看到的多孔叶片孔隙结构都极大,很多是玩家的即兴行为,有没有使用,不得而知。

Sintavia 3D打印的飞机发动机涡轮叶片后处理效果

END

涡轮叶片被看作是航空发动机的心脏,决定着飞机的性能。虽然金属3D打印有着很多优点,但不得不说,传统加工技术因为使用的时间够久目前更值得信赖。即便是西门子,其3D打印的叶片也仍旧没有商业化,它面临着复杂的认证问题。但从GE购买27台EBM打印机用来制造发动机叶片来看,这也将是未来趋势,因为它在制造复杂的内部冷却结构方面具有显而易见的优势。

欢迎转发

延伸阅读:

原文始发于微信公众号(3D打印技术参考):3D打印透平叶片:用冰勺搅动沸腾的汤