高速、灵活、开放式的螺杆挤出增材制造系统

有内容 有深度 有态度 欢迎关注

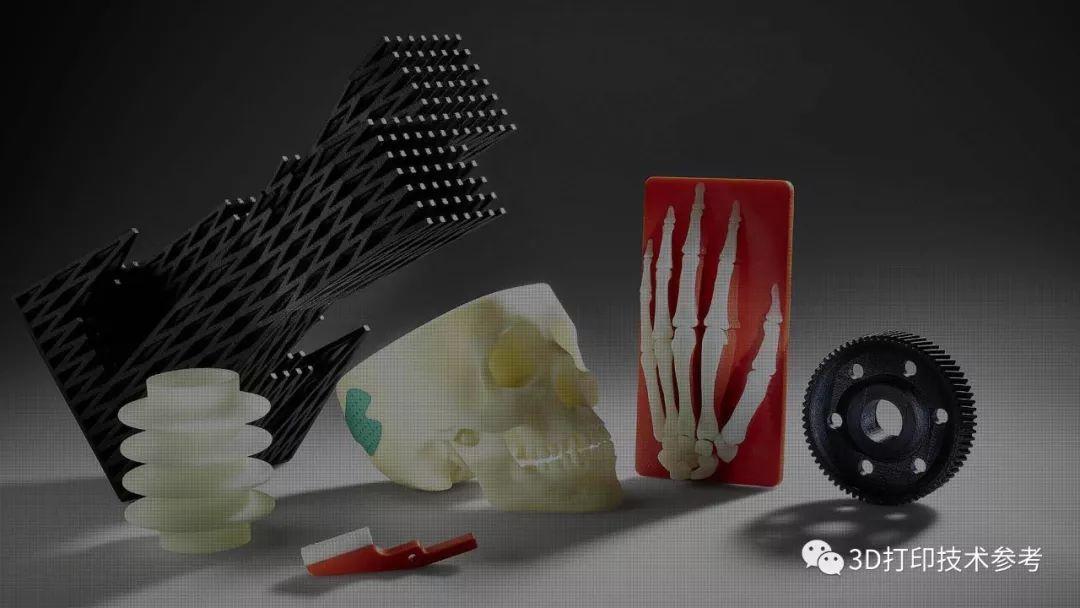

在工业领域,塑料功能部件的增材制造有着很高的要求,除了高质量和高强度,原材料的加工范围还须广泛,设备因此也需要具有灵活的可调节性。如今,一种将机床技术与3D打印相结合的混合机器—螺杆挤出增材制造系统,正在受到弗劳恩霍夫协会和阿博格的重视,前者是3D打印技术知名的研发机构,后者则是世界领先的塑料加工注塑机制造商,如此可以看出该技术的应用潜力。本期我们以阿博格打印机为例,介绍这种区别于FDM的塑料3D打印工艺。

区别于FDM的塑料螺杆挤出增材制造系统

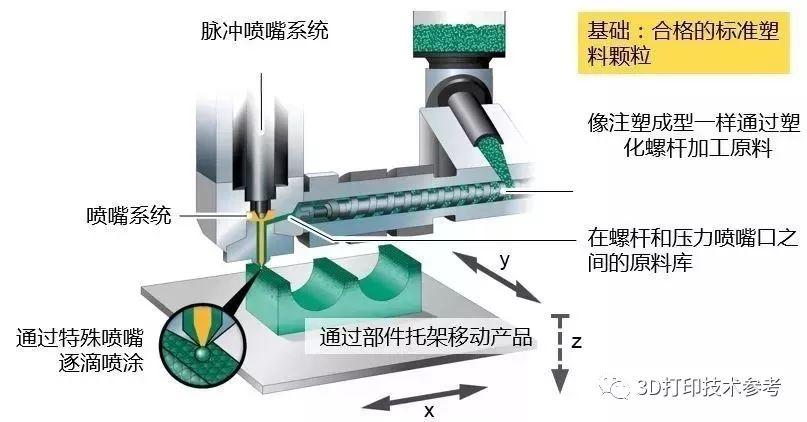

螺杆挤出工艺的一个巨大优势在于可以直接加工低成本的用于注塑的合格标准颗粒。打印机通过特殊的螺杆集成了材料制备功能。在将材料溶化后,通过高频压电技术按压的喷嘴开关喷出塑料液滴,并在控制机构的支持下准确灵活的定位这些液滴。

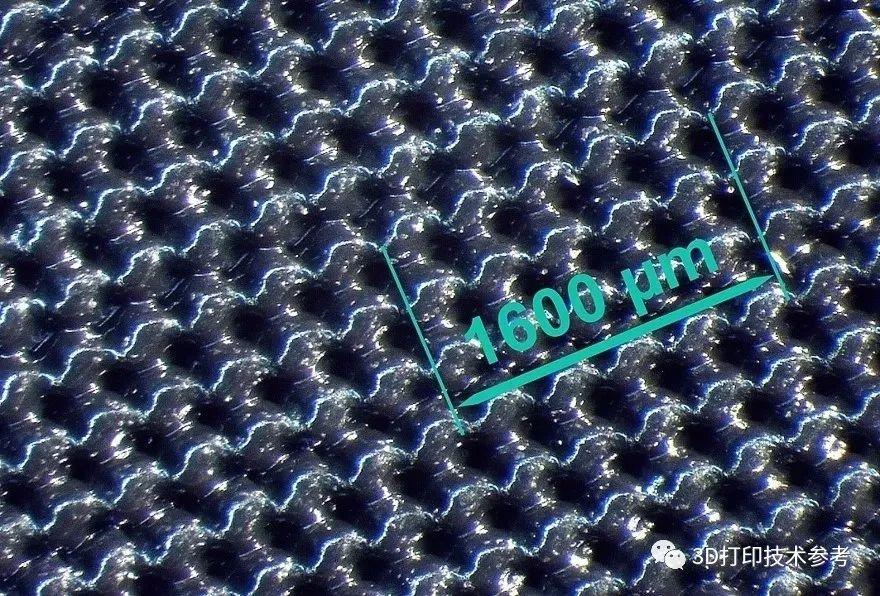

与注塑模相比,阿博格螺杆挤出工艺通过对液滴大小和过程的控制实现了产品的高精度制造。打印机配有不同尺寸的喷嘴,直径分别为0.15、0.2和0.25毫米,喷出的液滴不是圆形的,其形状主要由材料粘度决定。这一点在厚度构建时需要注意:液滴高度决定了层厚—在0.14-0.34毫米间变化。

下料频率从100-200滴/秒,最多可达200滴/秒;材料压力为150-500bar

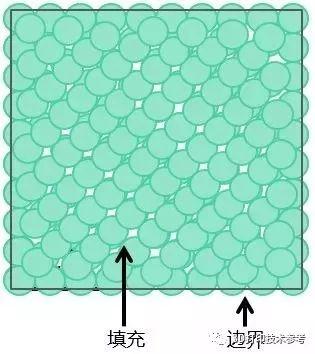

为了确定液滴的总量,还需要考虑形状系数,它反映了非精确圆形液滴的宽度和高度比。层厚和形状系数彼此相关,需要在对切片进行数学算法以及在设计机器特定的NC程序时考虑到这些。比如形状系数加倍会使一个液滴占据其四倍大的空间。

可调节参数包括:界线数量、界线重合度、开始角度、增加角度、填充密度、料滴纵横比等

掌握了其中的关系,就能有目的地使用结构性质。液滴之间越密集,组件被“包装”得越厚,其机械特性就越强。因此,当注塑件厚度与材料的相关性达到95%,抗拉强度就会达到97%(根据DINEN ISO527-02进行拉力测试)。层厚越小,结构表面就越光滑;层厚越大,则会缩短构建时间。

同时处理多种原料,水溶性支撑

个性化优化组件,多功能和多组分产品

与其他的生产工艺相比,通过螺杆挤出工艺可以个性化地优化3D打印组件的质量和稳定性。这与各种生产材料有关,但前提条件是拥有“开放的生产系统”。阿博格3D打印系统不仅可以调节层厚、温度以及液滴位置等所有工艺参数,其特殊的特殊的螺杆结构还可完成材料准备功能,以此可以生产多功能和多组分产品。

夹钳抓手

材料: ABS、TPU 和 armat 21

层厚: 0.2 mm

构建时间: 约 16 小时

特点: 类似人体手指触感的活动功能部件,采用耐负荷的硬/软胶结合制成

为了提高材料质量、实现优化的工艺设置,在高度自由的选择下要考虑到结构性构建方法。目前,适用于螺杆挤出工艺的材料库不断扩大,对于不同的热塑性材料都有相应的工艺设定。不仅可以使用增材标准材料 ABS、PC、PA12(无定型),还可以使用半晶体PP以及特殊塑料,如高温材料PEI、弹性TPU或生物聚合材料。

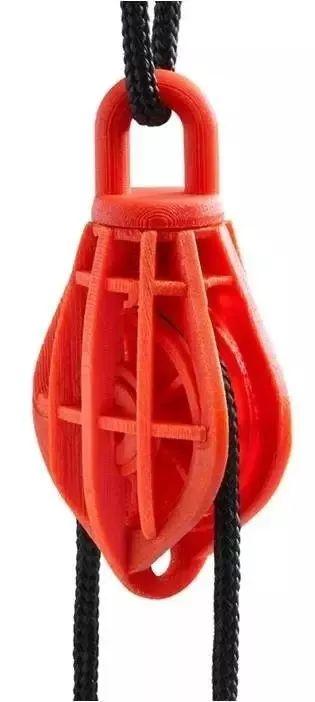

材料: 生物聚酰胺

层厚: 0.27 mm

构建时间: 大约 22 小时

特点: 包括外壳和固定钩的灵活的可负重功能部件

阿博格3D打印的一项重要特征还在于,如同注塑工艺一样,可以加工低成本的合格标准颗粒,相比于传统FDM线材具有更低的材料成本。直接使用原材料可以高效生产单个或小批量部件、功能部件,也能个性化生产大批量产品。

用于航空的PC和用于医疗技术的可吸收PLA,也可实现透明材料制造

螺杆挤出增材制造系统的应用场合

在塑料制品的开发过程中,通常需要根据塑料制品的设计CAD模型先获取该产品的原型,如果用户对原型是满意的,这时候就会进入到批量生产阶段,如果批量的规模并不大,那么通过3D打印的方式来实现就往往比传统的开模具的方式要更经济些;而且显而易见的,在小批量制造中,螺杆挤出工艺比传统的FDM也更具工业意义。

基于此,阿博格希望开发能够替代经典大规模塑料注射成型的小批量生产增材制造设备。源自在塑料注射成型领域和机械制造领域的的专业经验,阿博格引用与注塑机接近的原理实施打印,使用的材料也与注塑生产线一致的粒料,这使得不同的生产技术之间没有太大的供应链上的跨度需要调整。

除此之外,相比FDM技术,阿博格螺杆挤出工艺制造的产品具有更优的质量,其产品也已在航空航天、汽车、医疗以及消费品等行业获得应用。

END

从注塑的角度考察增材制造,便产生了这种突破传统FDM的塑料成型工艺,它的突出特点包括低廉的材料价格与设备广泛的适用性,甚至在功能性方面也同样表现突出。

除了阿博格,德国弗劳恩霍夫机床和成型研究所在3月15日也宣布成功开发出了类似工艺,其速度比传统3D打印机快8倍,而且使用的同样是低成本的原材料。

塑料颗粒螺杆挤出工艺在速度、成本、功能性和设备适用性上的突破,无疑为塑料3D打印的工业生产铺平了道路。

欢迎转发

延伸阅读:

原文始发于微信公众号(3D打印技术参考):高速、灵活、开放式的螺杆挤出增材制造系统