利用ANSYS Additive Print实现金属3D打印首次即成功

有内容 有深度 有态度 欢迎关注

金属增材制造是增长速度最快的制造领域之一,众多行业企业都希望充分利用3D打印的速度和灵活性创建金属组件。最常见的工艺是利用激光粉末床熔融技术逐层构建金属部件,在此过程中,金属粉末与激光发生作用瞬间熔凝。但是,该过程也会产生热应力而导致变形。最好的结果是部件虽不能完全符合CAD模型尺寸,但仍在允许的公差范围内;最坏的结果则是变形的部件在打印过程中会干扰打印过程,发生刮刀碰撞,甚至造成设备损伤。

基于此,越来越多的企业开始探索改进3D打印工艺的方法,将仿真纳入增材制造过程成为有效解决问题的手段。往期文章中,3D打印技术参考曾介绍过仿真软件的具体功用,本期我们以实际公司的具体案例分析工艺仿真如何实现零件打印首次即成功。

ANSYS Additive Print用户案例分析

ANSYS应用商PADT凭借其广泛的快速原型构建服务,长期位居增材制造的前沿地位。为了确保客户能迅速获得即用型增材制造部件,PADT的团队近年开始采用ANSYSAdditive解决方案进行设计。

PADT在大约25年前购买了第一台3D打印机,此后一直在添加新设备。他们在该领域能向客户供应六种不同的增材制造技术,而且每月可加工成百上千个部件。一年多以来,PADT一直在使用金属SLM技术,在此过程中,工程师首先发现了残余应力及变形问题,有些部件变形并不严重,但另外一些却出现了像炸土豆片一样的翘曲。在大多数情况下,公司的工程团队都会设计薄的金属结构,以作为突出部位的支撑和对部件的约束,直到其经过热处理之后消除这些应力。不过,PADT此前仅考虑到需要哪些支撑,因而往往造成过度设计。其团队目前采用ANSYSAdditivePrint不仅能优化支撑,同时还能补偿变形进而避免刮板损坏。这就节省了大量时间。

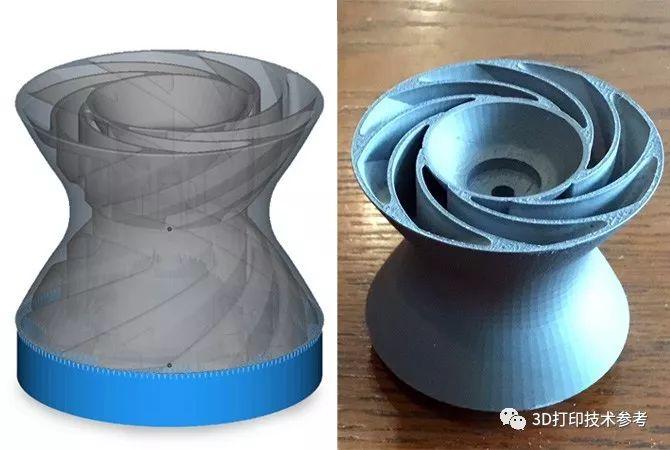

小型燃气轮机支撑优化仿真

团队首先采用ANSYSAdditivePrint处理MonarchPower公司提供的部件—该公司正研发一种能让用户自行发电的创新型太阳能产品。在他们的新产品中,有一种配备有向心螺旋叶片压缩机、内燃室和向心螺旋叶片膨胀机的小型燃气轮机,非常适合采用增材制造,因为所有这些元件以及内置轴向磁通发电机都可以进行打印制造。

ANSYS Additive Print确认小型燃气轮机的部件无需额外支撑,打印结果证实仿真结果无误

它采用自支撑方式,不存在突出的几何结构,而且外表面可以对所有内部结构形成约束,因而只有部件底部需要采用支撑。ANSYSAdditivePrint预测了最小变形,并确定无需支撑,打印结果也验证了仿真结果。通过避免不必要的支撑对部件产生的过度约束,PADT为客户节省了大量时间与材料。

T型管的变形预测、补偿与验证

在设计用于增材制造的T型管时,在没有仿真的情况下智能不断试错,因此不得不花费数周时间以及数万美元的打印、后处理与工程费用,此外,试错法还会浪费材料和损坏刮刀。

T型管结构

PADT工程师团队决定对已生产数十年的T型管模型进行增材制造仿真,以确定支撑结构以及金属3D打印的精度。

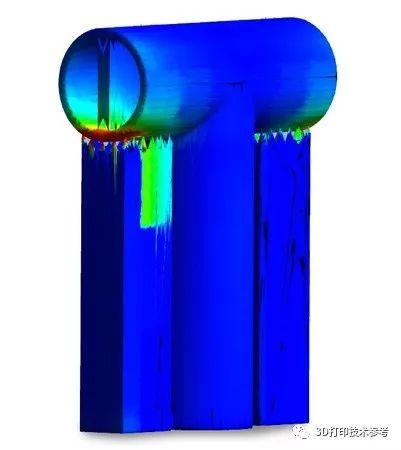

对生成的标准支撑进行仿真

在采用PADT的标准3D打印前处理工具生成支撑后,团队在AdditivePrint中执行了快速假设应变分析,发现模型支撑设计不当。水平管底部前几层严重变形,因此如果部件打印出来,这些层就有可能损坏T型管并且造成机器故障。

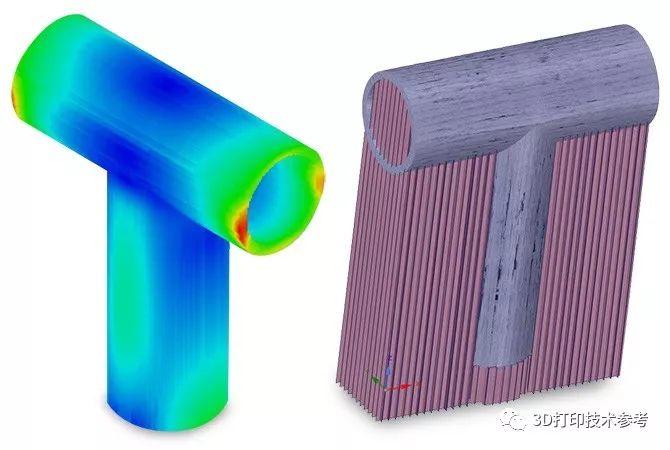

支撑优化与变形预测

PADT员工采用ANSYSAdditivePrint优化了支撑结构,软件预测出有0.4毫米的变形,而此前的变形结果则达到了3毫米。

然后,他们采用变形补偿功能计算了局部变形,并修改了相关几何结构,使最终打印的形状更接近预期尺寸。

Concept Laser 设备打印,材料为17-4PH不锈钢

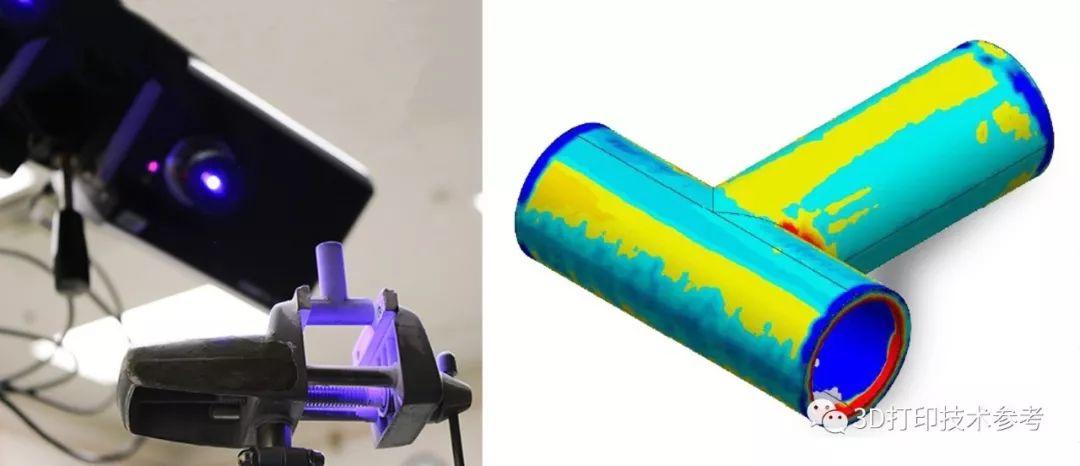

去除支撑后进行精度检测

PADT扫描团队采用结构光扫描仪对去除支撑后的部件进行检验,测量结果显示,与CAD模型之间存在约0.38毫米的偏差,这对于极易产生变形的部件而言已是不错的结果。

在对比了扫描结果与最终几何结构后,工作人员发现支撑去除后表面粗糙(而非热变形)造成了大部分的尺寸偏差。支撑粗糙表面之外的区域只有大约0.13毫米的变形,这表明优化后的支撑以及仿真软件的变形补偿功能打印出了非常符合验收公差的部件成品。

END

从案例的分析结果来看,仿真过程如果利用的好确实能够成为公司和工艺人员的福音,这也证明了工艺仿真确实应该纳入增材制造过程流程。近年来国外诞生了一批以exaSIM、Amphyon、Stratonics以及SimufactAdditive为代表的工艺仿真软件,随着他们的影响力越来越大,开始受到传统的增材制造软件巨头materialise和业外仿真巨头ansys的注意,因此出现了我们现在看到的magics软件中集成了仿真功能,ansys推出了增材模块的现象。

欢迎转发

延伸阅读:

原文始发于微信公众号(3D打印技术参考):利用ANSYS Additive Print实现金属3D打印首次即成功