X射线显微CT在增材制造技术中的应用

有内容 有深度 有态度 欢迎关注

显微CT技术是一种非破坏性的3D成像技术,可以在不破坏样本的情况下清楚了解零件的内部显微结构,近些年来越来越多的被用于增材制造产品的尺寸测量和孔隙分析。本文综述了该技术的几大应用,供读者参考。

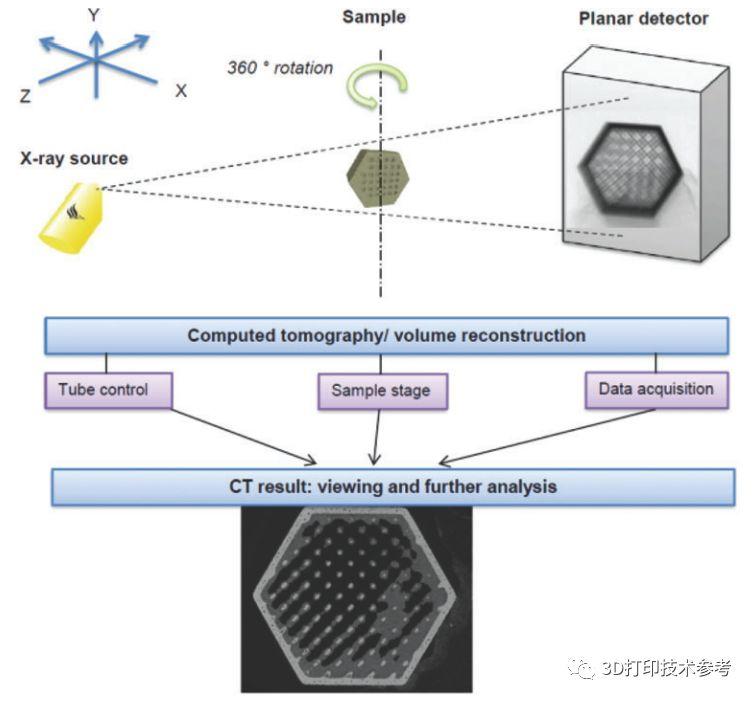

X射线显微CT扫描图解

尽管近年来增材制造技术有了长足的发展,但是仍然存在一些产品质量问题,包括工艺或加工条件不当引起的孔隙、表面粗糙度(甚至表面缺陷)、残余应力引起的变形,以及机械性能的各向异性等。在航空航天和医疗应用领域,产品的质量把控较为严格,近年来,随着X射线显微CT技术逐渐由定性成像演变为定量分析,该技术在增材制造领域应用越来越多。

孔隙和缺陷分析

在金属打印中,孔隙通常分为锁眼和冶金气孔。冶金气孔的尺寸较小,通常小于100微米, 有的甚至数微米,利用CT扫描技术分析这些内部缺陷的形态和空间分布对于成形工艺优化和零件性能评价尤为重要。研究人员通过显微CT观察HIP前后的孔隙分布,发现在分辨率范围内,孔隙几乎全部消失,但是再次热处理之后,这些孔隙又重新生长,只是数量减少。这表明,HIP之后,孔隙仍然没有消除。由于显微CT分辨率的限制,在探测极小尺寸的孔隙方面还存在困难,而且也限制于分析小尺寸的零件。

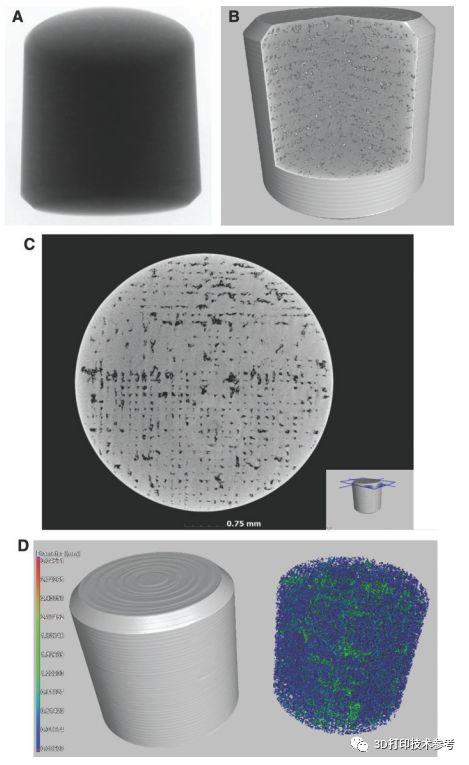

SLM最佳参数打印的圆柱样品CT图像:以不同的方式进行可视化和量化指标,总孔隙率4.5%

显微CT最有价值的地方在于它可以无损评判关键零件是否可以服役;另外,随着高分辨CT的发展,也可用于检测不可预料的小尺寸缺陷。

体密度测量

阿基米德排水法操作方便、成本低,被普遍用于测量致密度。但是人为操作必定会带来误差,另外一些小孔尽管可能不足0.1%,不影响致密度的测量,但是这些小孔聚集分布在层间等其他重要位置,这可能会直接导致零件不合格。CT扫描理论上可以克服排水法的测量误差,例如零件表面的开孔,附着的气泡等影响,对体密度实现精确测量。在测量过程中将已知的标准样块与未知的样块同时测量,通过灰度对比,计算获得未知密度,测试速度快,结果准确。

尺寸测量

传统的尺寸测量是通过CMMs或者光学测量系统,这些技术都限于外表面。X射线显微CT技术具有很高的精度,并且可以探测到零件未知的细节,这对于具有复杂内部结构的零件的表面测量具有独特优势。通过对样品尺寸的精确测量,进而考虑材料的收缩率,对原始CAD模型进行补偿,保证增材制造零件的尺寸精度。

蓝色区域小于CAD设计,红色区域大于CAD设计

模拟

由于CT技术可以准确测量孔隙尺寸及空间分布,这些CT数据便可以用于计算机模拟,避免了通过人工建模设计带来的误差,这样模拟的结果将更为准确。

基于CT扫描的3D打印TC4试样拉伸测试模拟

CT扫描由于高的细节分析能力和无损检测能力,在增材制造中的零件整体分析方面具有很大价值。除去上述应用之外,CT扫描在粉末分析、应力分析、断裂性能分析等方面也有重要应用。详细内容可扫描二维码获取论文内容。

扫描获取更多内容

延伸阅读

长按添加订阅

Share the World's 3D Printing Technology

点赞!

原文始发于微信公众号(3D打印技术参考):X射线显微CT在增材制造技术中的应用