利用高性能复合材料和金属3D打印解决更多制造挑战

有内容 有深度 有态度 欢迎关注

高强度复合材料3D打印和金属3D打印都是当前较为先进的制造方法,从单独使用的角度来讲,两者从模具、夹具到小批量最终用途零部件,都可以提供突破性的解决方案。然而本文要讨论的是将两者结合起来,利用复合材料和金属3D打印改进制造流程,来解决更多挑战。

复合材料打印机可以将碳纤维、玻璃纤维等增强纤维嵌入常规线材中,打印部件强度是ABS的23倍,而金属打印机可以打印不锈钢、铝合金、钛合金等多种材料。通过了解他们的优势,可以最大限度的提高3D打印的实用性。

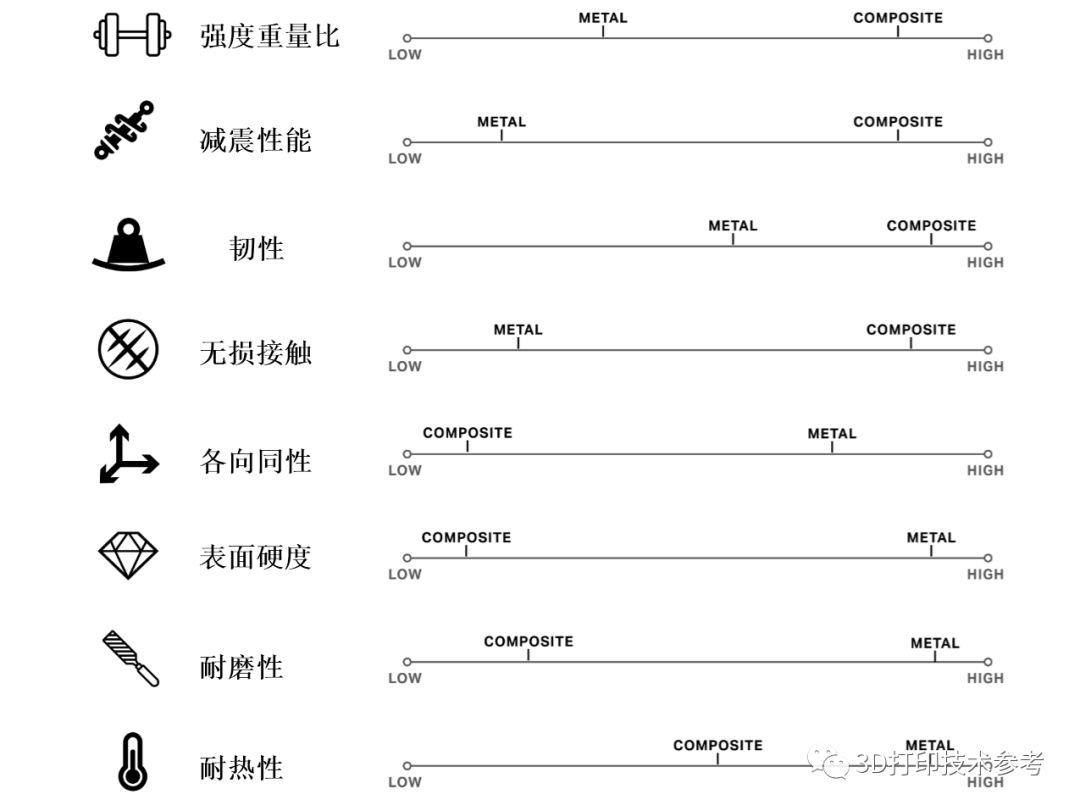

金属和高强度复合材料具有不同的材料特性,它们本身有着不同的应用。

复杂金属零件带来了对3D打印的需求

零件在制造之前必须先完成设计,但金属3D打印释放了设计极限,可以制造以前难以完成的几何形状。打印的零件可以采用传统的金属制造工艺(如攻丝、抛光或机加)进行后加工。然而随着零件设计自由度的增加,零件越复杂,标准的夹具就越难以满足使用要求。

高性能复合材料为定制工装夹具带来可能

复合材料打印机可以制造高强度保形工件夹具,这些工具和夹具成本低、高效、耐用,对于小批量的金属零件,由金属和复合材料构成的组合夹具将简化工件夹具设计过程,同时确保完美配合。

应用

1. 攻丝夹具

使用打印的复合材料夹具来对齐和支撑需要后处理(如攻丝)的金属打印件,定位孔垂直以便于攻丝,坚固的复合材料夹具可轻松承受来自虎钳的夹紧力以固定零件。

有效固定特殊形状零件

其实只要有金属零件模型,便可以设计专属于该零件的复合材料夹具,这个过程简单实用,可有效解决复杂零件的夹持问题,无论是攻丝、QA检查还是其他后加工都能轻松解决。

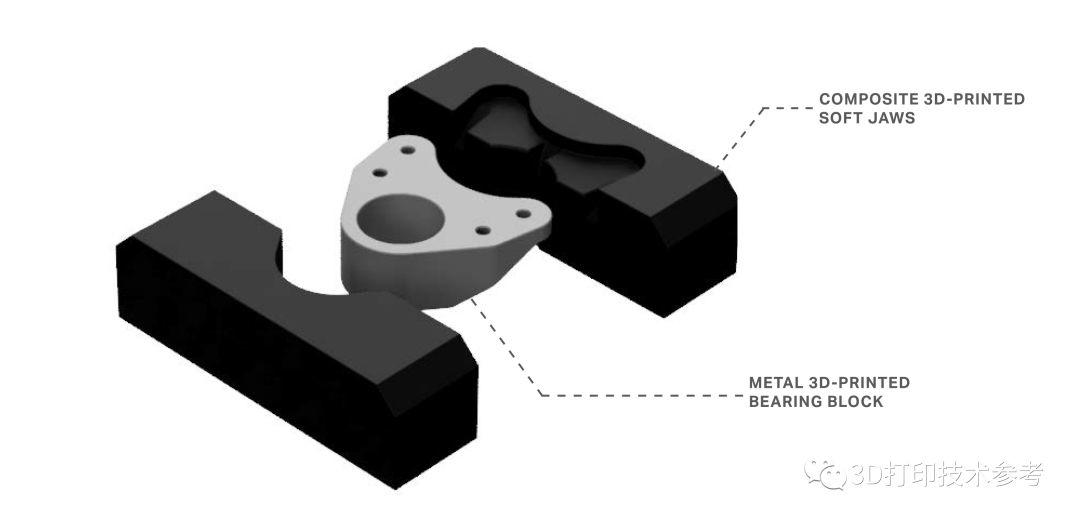

2. CNC铣床软钳口

在这个例子中,工人使用定制打印的工件夹具来固定金属打印的轴承座,来保证后加工精度。

复合材料软钳口与金属零件的复杂轮廓相匹配,强度高、耐化学腐蚀,使其在机加工车间经久耐用。

3D打印异形零件的夹具比零件本身要容易设计的多,只需要将零件模型导入设计软件,进行布尔运算等简单操作,便可以得到夹具的设计模型,大大简化了夹具设计流程。再通过3D打印制造,比传统的编程加工要快速方便的多。

3. 为复合材料工装打印金属插件

工装工具通常由多种材料制造,以最大限度提高性能和实用性。采用传统加工方式制造工装通常非常复杂和昂贵,而3D打印复合高性能材料与金属打印相结合让流程变得简单且成本大大降低,工程师可以充分利用两种材料的优势来制造特殊工具。

定制扳手

复合材料的手柄内部填充连续玻纤,增加了其强度和耐用性,保持轻便的同时又复合人体工程学特点,可以分散使用过程中的扭转载荷;安装在复合材料手柄中的金属打印插件提高了零件接触区域的硬度和耐磨性,两者的组合大大提高了工具的实用性。

定制打印 多材料工具的益处

●可以打印与各种金属嵌件相连接的复合材料手柄或安装件,将工具整合进入一个更紧凑的单元中。

●可更换磨损部件并延长工具使用寿命,当外部手柄磨损时可以轻松打印替换件而非替换整个工具。

●当金属插件分离开来时可根据其用途快速迭代外部设计。

使用合适的材料来满足工具要求

金属和复合材料都具有高强度,在工业应用中扮演着不同的角色,但将两者复合使用,两者的其他性能便可以互相补充,生产出坚固耐用、耐磨或坚韧无损的多种高强度工具。此外,金属和复合材料的协同使用还可以支持生产,简化制造流程。

欢迎转发

延伸阅读:

长按添加订阅

Share the World's 3D Printing Technology

原文始发于微信公众号(3D打印技术参考):利用高性能复合材料和金属3D打印解决更多制造挑战