石墨烯3D打印工艺及其应用

有内容 有深度 有态度 欢迎关注

石墨烯特殊的二维蜂巢晶格单原子层结构决定了其具有独特的物理性能,如质量轻、比表面积大、导电导热性好、力学强度高等,因此可作为理想的结构和功能性填料来制备复合材料。

3D打印是近年来快速发展的成型制造工艺,又被称为“增材制造”。相比于传统的减材制造过程,减少了模具制造的过程。这种无模具自由成形的技术摆脱了空间几何及设计工艺的束缚,可将复杂结构设计转变成实体产品。

将3D打印技术与石墨烯/聚合物基复合材料的制备结合起来,可以实现复合材料的快速制造成型,制造复杂结构的产品。石墨烯的加入,使得3D打印产品具有更好的力学性能和功能特性,同时还可以更方便地制备梯度化功能制品。

此外,3D打印逐层制造的方式,抑制了石墨烯在聚合物基体中的大面积团聚,更有利于实现均匀分散。目前用于石墨烯/聚合物基复合材料的3D打印方式主要有以下四种。

喷墨打印成型(Inkjet)

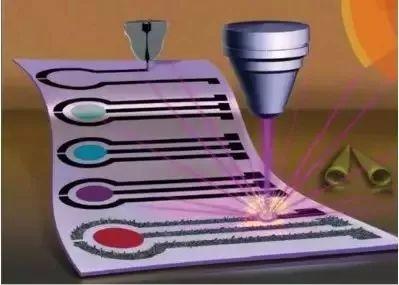

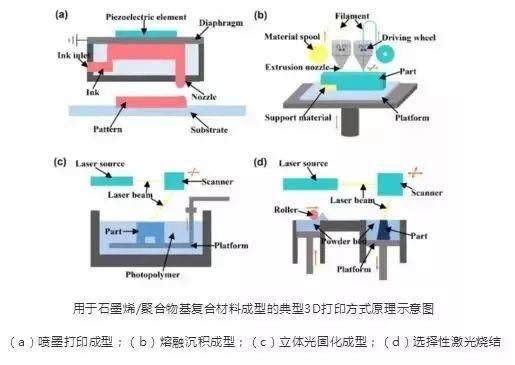

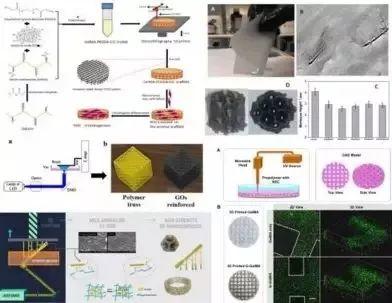

喷墨打印已在电子电路、柔性器件等方面得到了广泛的应用。在常用的压电式喷墨打印成型过程中,打印材料首先溶解或者分散在溶剂中形成“墨汁”,而后根据打印需要适时将电压加在压电陶瓷片上使其产生变形,挤压腔体中的墨汁使其逐滴喷出,在基板上层层累积形成需要打印的形状,最后通过热处理、光照、冷冻干燥等后处理方式去除溶剂定型。

石墨烯高载流子迁移率使得其非常适用于纳米电子器件的制备,喷墨打印便是一种常用的方便高效的制备方法。而聚合物的加入可以稳定墨汁,防止石墨烯沉淀分层,还可以调节墨汁黏度,使其处于便于打印的范围。喷墨打印成型设备简单,成本低,操作简易,非常适用于制备微纳米器件和电子电路。

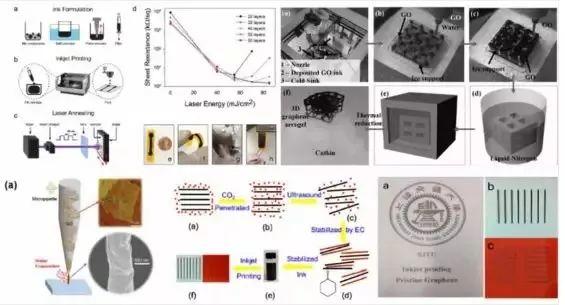

喷墨打印成型实例

熔融沉积成型(FDM)

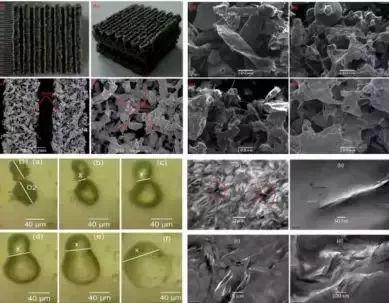

熔融沉积成型主要适用于热塑性聚合物的3D打印,是目前最常用的一种3D打印方式。该方法需要将聚合物制备成标准直径的线材,而后通过步进电机将线材输送至喷头处,加热熔融挤出,在基板上根据所需形状层层堆叠粘连,冷却固化后得到所需成型件。

FDM打印演示

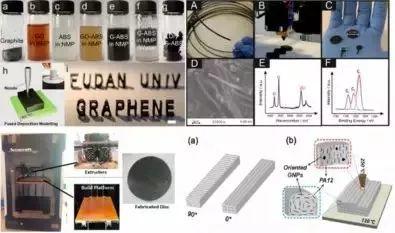

将通过熔融混合、溶液混合等方式制得的石墨烯/聚合物基复合材料通过挤出机等设备制成3D打印线材,即可进行石墨烯/聚合物基复合材料的熔融沉积成型。

石墨烯的加入不仅可以增强3D打印制件的力学性能,还可以赋予制件优异的电学、热学以及摩擦磨损性能等。熔融沉积成型可打印材料广泛,设备成本低,操作简便,打印速度快,并且可以用多喷头同时打印不同种类的材料,因此是最具有工业应用前景的打印方式之一,制备的部件具有用于机械、汽车、航空航天等领域的潜力。

熔融沉积成型实例

立体光固化成型(SLA)

立体光固化成型也称立体平板印刷或立体光刻,是一种以光敏树脂为打印材料的成型方式。激光束按照设计路线扫描液态光敏树脂表面,使得光敏树脂特定区域固化,形成模型的一层截面。而后升降台向下移动一个微小的距离,进行新一层截面的固化,直至形成完整制件。

从液体中打印出来的“倒立铁塔”

从液体中“拉”出来的“富勒烯”形状的空心球体

采用立体光固化方式成型石墨烯/聚合物基复合材料时,一般将石墨烯溶于溶剂后加入光敏树脂中或者直接加入树脂中混合,之后进行光固化成型。立体光固化成型打印精度很高,表面质量优异,可以成型很复杂的结构,是目前高端3D打印市场的主流技术,常用于生物支架、口腔医学等生物医药领域。

立体光固化成型实例

选择性激光烧结(SLS)

选择性激光烧结是一种适用于粉末成型的3D打印方式,主要用于金属和陶瓷粉末的打印,但也可用于热塑性聚合物粉末。

向聚合物粉末中加入石墨烯,可以提高粉末的导热性能,对于减小热翘曲有显著改善作用。同时,石墨烯也可以改善制件的力学性能。

目前采用选择性激光烧结成型石墨烯/聚合物基复合材料的报道还相对较少,并且主要集中在尼龙基材料上,今后的研究可向更多的复合材料种类拓展。

选择性激光烧结成型实例

石墨烯/聚合物基复合材料和3D打印成型方式是两个近年来快速发展的研究方向,将二者结合起来,可为石墨烯/聚合物基复合材料功能性制件的复杂结构成型提供有效的解决途径。采用3D打印成型石墨烯/聚合物基复合材料的很多技术目前还不够成熟,仍处于研究之,但其在电子、能源、生物医药、机械、航空航天等多个领域的应用前景值得期待。

(来源:航空材料学报,材料+编辑整理)

欢迎转发

延伸阅读:

长按添加订阅

Share the World's 3D Printing Technology

点赞!

原文始发于微信公众号(3D打印技术参考):石墨烯3D打印工艺及其应用