奥迪2002年即购买了第一台Stratasys FDM 3D打印机

有内容 有深度 有态度 欢迎关注

3D打印技术参考上期文章介绍了国外企业对3D打印技术的应用的主要类型,其中前三位为原型制造、直接生产和概念设计,这些应用极大促进了汽车产业的研发和生产速度。本期文章介绍奥迪汽车对于3D打印技术的应用情况。

原型和概念设计

原型制造是汽车客户最重要的购买动因,在汽车开发和概念设计阶段,必须遵守最高的质量标准。从车轮罩、车门把手到散热器格栅,车辆的大部分零部件均在此阶段进行原型设计。原型必须具有精确的几何形状,要有真实的颜色和透明度。在采用3D打印之前,制造商多是采用模制和铣削来创建原型,费时费力,而且很多形状无法实现。

3D打印通风格栅

奥迪采用3D打印加快尾灯原型设计

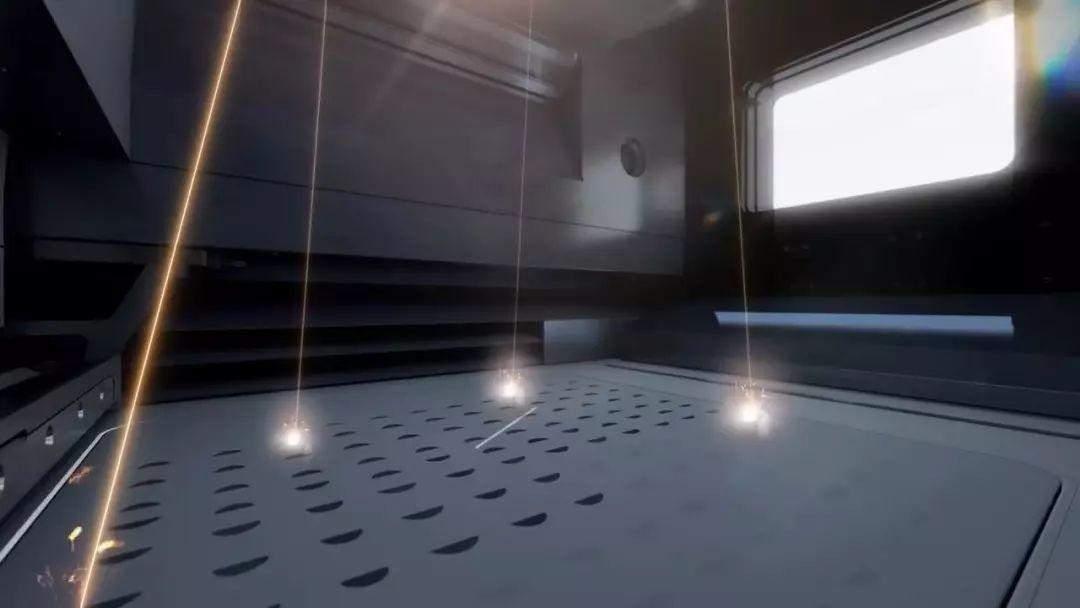

2002年奥迪即已购买了第一台Stratasys FDM 3D打印机,现在拥有10台可运行设备 - 包括Stratasys FDM和PolyJet型号。奥迪表示,其研发团队采用3D打印可实现全彩色、多材料打印,对于很多部件的原型制造时间可以缩短到一半,原来需要组装的零部件现在可以集成式制造,明显加快了设计验证过程。而且,PolyJet技术基于喷射的原理对于原型制造具有明显的优势,无论纹理还是颜色的实现均不是其他技术所能比拟。

直接零件生产

奥迪与SLM Solutions合作,改进了旗下顶级汽车发动机W12系列的性能,利用金属3D打印技术制作W12引擎的特殊零部件,用于高端的奥迪A8汽车。

奥迪W12发动机的金属打印水连接器

SLM相比传统制造更适用于原型和零部件的组件设计和改进,而3D打印组件的负载能力与传统制造的零部件相当。由于材料种类非常丰富,像活塞这样的高度受力部件也可以使用3D打印制造而直接使用。

奥迪表示,3D打印最大优点是实现了高度复杂组件的一体制造,这些组件要么无法用传统的制造工艺生产,要么成本很高。根据经验,小而复杂的组件最适合3D打印制造,并且成本更低。与此同时,3D打印可以及时用于备件生产,而无需存储大量零件。

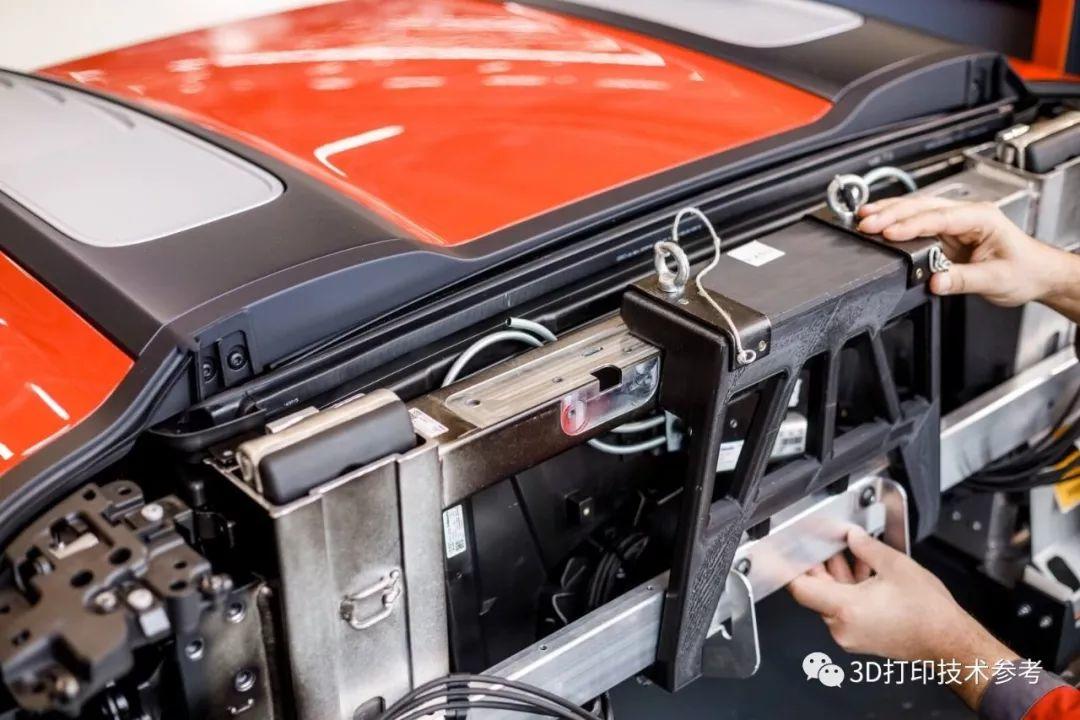

辅助工具

如果说直接零件制造类似人体植入物,那么定位辅助工具就是手术导板。横梁支柱在奥迪R8 Spyder中承担车辆所需的刚度,在组装期间,员工必须将支柱放置在汽车的精确高度上,以便与座椅之间保持理想间隙尺寸。为了完美组装横梁支柱,研发人员采用3D打印开发了定位辅助工具来精确定位位置。

辅助工具用于横梁支柱定位

除了定位辅助工具,奥迪还开发了安装辅助工具以及安全辅助工具,这些工具的使用可以保护汽车在装配过程中免受可能的损坏,同时也能保证操作人员的安全。

安装辅助工具确保棘轮开关朝一个方向推动

3D打印矫形器保护焊机员工不会因过度用手而产生危险

将增材制造融入汽车制造

奥迪模具制造部门正努力将3D打印融入到汽车制造中,在此我们看到的是模具部门正在促进这件事,他们借助3D打印技术制造了1:2的比例的Type C赛车的复制品。相较原型车而言,尽管这个模型尺寸上是缩小了一半,但是仍然能够坐下一名司机,而且模型中的所有金属部件都是3D打印而成。

3D打印1:2的比例Type C赛车

这辆3D打印的模型赛车可以看做奥迪对3D打印技术的一项测试。虽然这种复制品本身并不适合在公路上行驶,但是可以借此研究如何进一步使用金属3D打印制造更精确更复杂的零部件,同时奥迪也可借此与大众集团的其它成员构建一种“重要的协同配合”关系。

据了解,在大众集团下属分布在9个国家的14个模具制造单位中,有多家单位正计划集中他们的资源推进3D打印技术在整个大众集团中的应用。

欢迎转发

延伸阅读:

长按添加订阅

Share the World's 3D Printing Technology

点赞!

原文始发于微信公众号(3D打印技术参考):奥迪2002年即购买了第一台Stratasys FDM 3D打印机