国内这家航天公司使用3D打印和碳纤维等先进技术制造火箭!通过评审

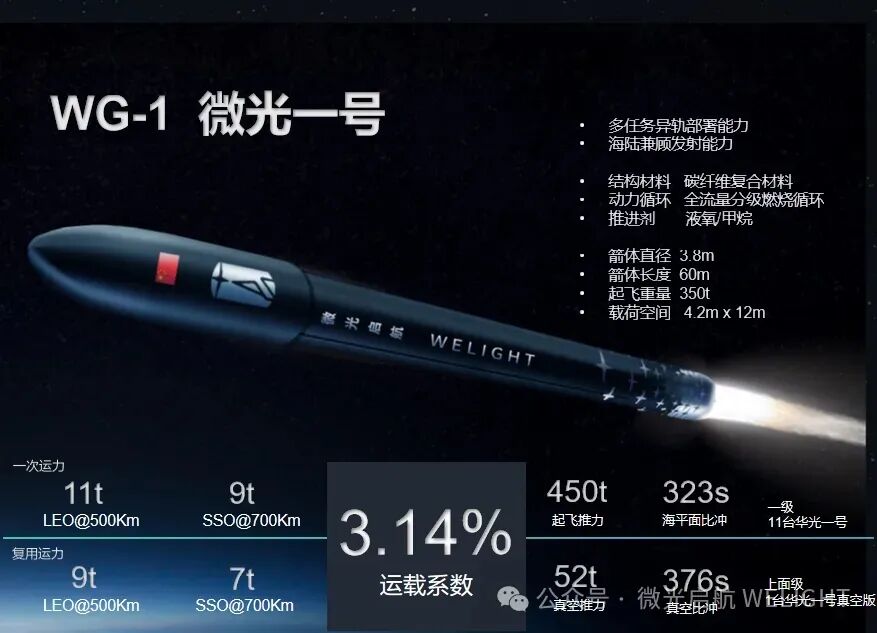

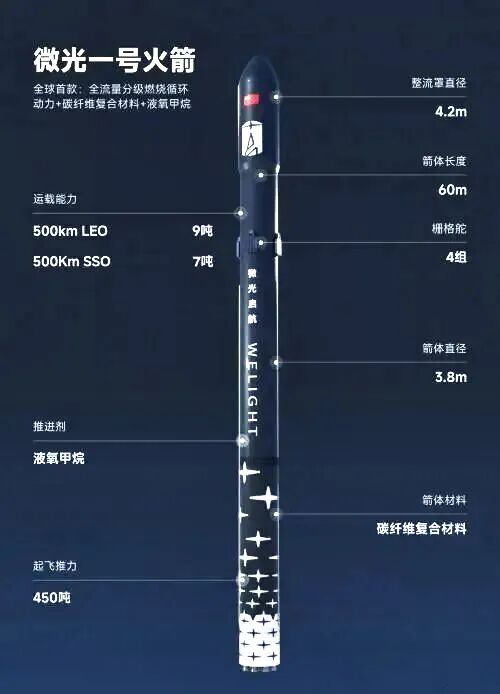

如今,太空发射的费用约为一公斤5万元人民币,而成立于2025年的微光启航正在以3D打印、计算工程、热塑/热固性碳纤维铺丝等先进制造技术,挑战2万元单公斤的入轨成本。其所开发的“微光一号”火箭,是国内首款全面应用碳纤维复合材料的液体运载火箭。

8月15日,该公司宣布获得数千万元融资。9月15日,该公司宣布“微光一号”运载火箭总体方案顺利通过可行性评审,标志着该项目正式进入详细研制阶段。

微光一号回归航天设计的“第一性原理”,追求极致性能与成本效益。通过极致减重设计与高比冲发动机的完美结合,显著提升火箭运载效率。在其技术体系中,金属和连续碳纤维3D打印工艺发挥着关键作用,在实现结构减重的同时,进一步降低综合成本。

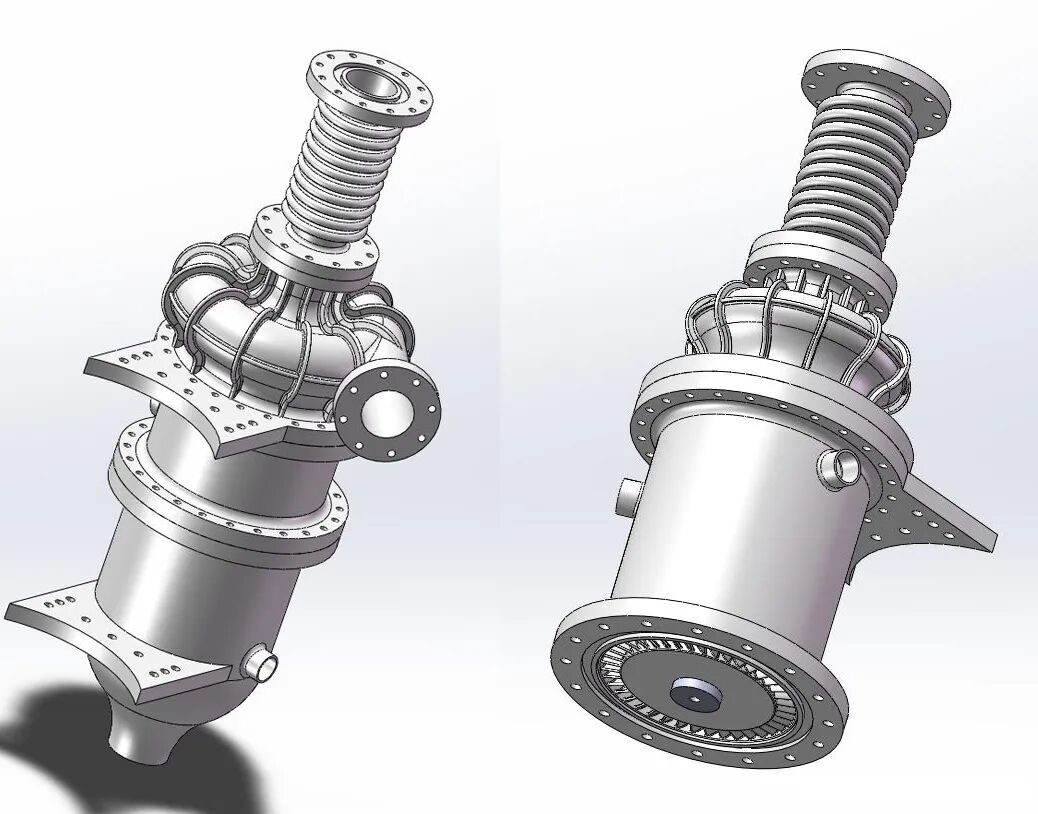

在实际应用中,微光启航发动机采用金属3D打印工艺制造发动机部件,如具有复杂结构的涡轮泵、燃烧室等,在提升制造可靠性的同时实现进一步减重。

甲烷涡轮泵和杨涡轮泵示意图(来自微光启航)

根据已公开资料,“微光一号”火箭一级配备11台 “华光一号” 42 吨级液氧甲烷发动机,二级配备1台52吨推力真空版 “华光一号” 发动机。

在火箭箭体结构制造商,微光启航采用先进的热塑/热固性碳纤维铺丝工艺及连续纤维3D打印等工艺制造火箭结构,如火箭部段、贮箱、整流罩及结构支架等核心部件。

碳纤维复合材料较传统金属材料减重30%以上,兼顾高强度与耐极端环境特性。据了解,微光一号火箭的箭体结构有90%以上采用碳纤维复合材料,能够帮助实现极致减重。

在总体设计中,结构减重是核心战场,尤其对于上面级,每一公斤减重都直接转化为一公斤宝贵的有效载荷。这种“设计—材料—制造”一体化的技术路径,为该公司构建了独特的技术壁垒。

微光启航在碳纤维复合材料火箭结构研发上取得重大突破。通过采用改性高性能低温环氧树脂及先进碳纤维材料,已成功完成1.4米和3.35米直径碳纤维贮箱的制造及严苛低温特性测试,关键指标(液氧相容性、低温密封性、蒸发量等)均满足设计要求。

未来,微光启航将持续推进3.8米直径碳纤维贮箱及部段的工程研制与制造,全力填补碳纤维复合材料在国内中型液体运载火箭上大规模应用的空白,为中国航天商业发射注入强劲新动能!

按照微光启航的规划,2028年将实现商业化运营,2029年进行回收试验,2030年实现常态化复用。这一时间表如能顺利实现,微光启航有望在中国商业航天领域占据重要位置。#增材制造 #3D打印

注:本文内容获微光启航授权。