CLIP:不只是打印鞋底

有内容 有深度 有态度 欢迎关注

我们早已知道阿迪达斯正在使用CLIP技术实现其未来工艺,这让我们对快速打印鞋底的Carbon公司印象深刻。在光引发树脂聚合方面,CLIP与DLP无异,可为什么人家CLIP能打印鞋底,打出来还能穿,而且打的还那么快?其实CLIP已经诞生两年多时间,其技术原理笔者在早期已做过解析,只是近期笔者收到多位读者的信息要求推送相关内容,本期笔者对其技术特点再次进行解析,希望能带来跟以往不一样的东西,毕竟,CLIP不只是能打印鞋底。

笔者认为,CLIP与DLP的不同,在于树脂槽结构的不同,以及使用材料的不同,前者导致了快速,后者导致了实用。

普通DLP的打印过程,要经历曝光、平台抬起、树脂填充以及平台下降再次曝光四个步骤的循环,如图所示:

曝光 平台分离

树脂填充 平台下降曝光

而CLIP的打印过程要简单的多,它只有持续曝光和上拉过程:

连续曝光过程

两者的区别一目了然,DLP打印过程中平台上升下降繁复,原因在于DLP成型时每一层成型完必须抬起足够的空间以流入树脂,再下降一定的距离保证分层厚度,而且新曝光的一层又极容易与树脂槽底部粘接(导致树脂槽寿命有限)。CLIP打印的实体就不需要上升足够距离流匀树脂吗?!

重点来了

这便是两者的主要区别,即树脂槽底部结构的不同,但又不能简单的归结为结构的不同,否则早就被模仿了。CLIP的成功是利用到了氧阻聚效应:在打印工作台与光源之间设置一透明透气窗固定于树脂槽底部,投影仪光源在整形后获得平顶光束,由3D模型分层驱动自下而上透过透气窗投影到工作台下表面。在光源照射的同时透入氧气,同时工作台连续匀速向上抬升,氧阻聚效应使透气窗和固化区域之间形成一层几十微米厚的液态未固化层,使得固化区域与透气窗可以轻松无损伤分离。随着工作台的上升,固化层逐渐增厚,从而实现连续无间断的打印,从而在树脂槽中生长出一个三维物体,因为采用了透气率更高的透气窗,该系统可支持更快的打印速度。

打印实体与树脂槽底部硅胶模之间

有一层透气窗(氧气层)

成型微观过程(底部为氧气窗)

透气窗的存在使CLIP打印的实体永远不会与树脂槽底部硅胶膜粘接,并且持续有树脂流入,于是出现了便连续光固化的效果。归结原因在于:

-

CLIP实体不会与树脂槽底部硅胶模粘连,无需分离过程。

-

树脂流动性好,可快速填充流匀。

好处有哪些?

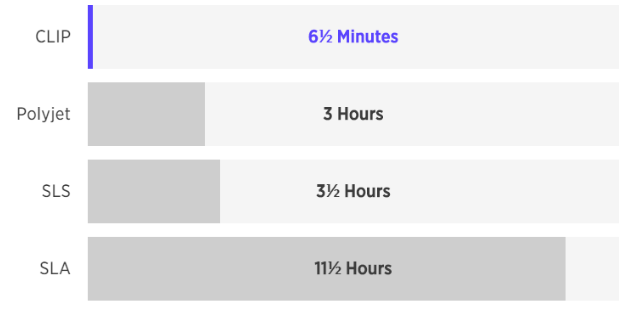

1. 首先是速度极大加快。CLIP连续光固化方式比普通光固化快10倍到100倍。

DLP

CLIP

不同打印方式打印时间对比

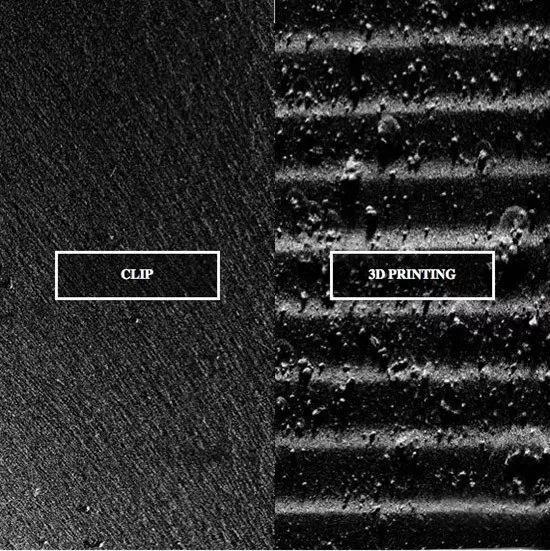

2. 其次是避免了层叠纹的出现。几乎不存在分层的打印方式避免了纹路出现使表面更光滑。

放大130倍表面对比

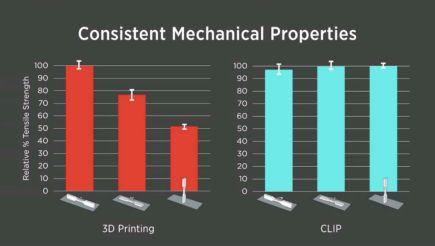

3. 再者就是机械强度的不同。传统的树脂打印技术因为打印方向的不同,具有不同的强度和机械性能,而CLIP所打印的零件却具备各项同性的特点。

不同打印方式及成型方向机械性能对比

突破应用

Carbon凭借CLIP技术获得了巨大成功,打印机是因素之一,材料便是其攻破应用的另一重要因素。众所周知,与DLP“专注”牙科和首饰不同,CLIP已经为阿迪达斯打印了一年多的鞋底。除此之外,Carbon开发出的工业级材料所打印的零件可以直接用作功能件,如沸腾冷却模块、流体歧管甚至机械传动齿轮。

CLIP应用

Carbon的氰酸酯材料具有优异的热稳定性和耐化学性,可与掺玻璃微珠的尼龙材料媲美;刚性聚氨酯则可以直接用于汽车和工业功能件;有机硅树脂硬度低、抗撕裂性能好,可打印舒适的皮肤接触产品,如耳机、腕带等可穿戴设备。总之,具有突破性的设备只是其一,材料的突破才能打开应用!

下期更加精彩

长按添加订阅

Share the World's 3D Printing Technology

原文始发于微信公众号(3D打印技术参考):CLIP:不只是打印鞋底