SLS的演变:新技术、新材料和新应用

www.amreference.com

www.amreference.com

选择性激光烧结(SLS)是工业应用中最受欢迎的聚合物3D打印技术之一。自30年前问世以来,SLS技术已经逐渐成为一种能够进行功能原型制作的成熟技术,近些年来还被用于最终用途部件的生产。硬件和材料领域的持续创新促进了该技术更加广泛的应用,以及终端用户开发新应用的意愿。

本篇文章,我们将概述SLS的发展历史及最新发展,以了解有关该技术当前和未来更多的机会信息。

SLS发展简史及新技术

激光烧结使用大功率激光逐层将粉末熔化,该技术的主要优点之一是其打印过程不需要任何支撑结构,极少的内应力和来自粉末的自支撑,使SLS打印件能够自由成型。

尽管SLS打印的概念在1980年代就已诞生,但第一台SLS工业打印机直到1992年才被DTM(Sinterstation 2000,DTM后来与3D Systems合并)商业化。随后,1994 年EOS推出了EOSINT P350。此后,越来越多种类的打印机开始进入市场,标志着工业环境下更快、更大规模打印时代的开始。

1.EOS SLS技术的发展

德国聚合物和金属3D打印公司EOS可能是市场上最大的SLS设备生产商。2016年,该公司在全球安装了约3000台设备,其中51%是SLS系统。

在其30年的发展进程中,EOS已经将SLS技术发展到成熟的技术水平,适用于原型设计和生产中的多种应用。EOS于2006年推出了FORMIGA P100,该系统在引入塑料行业多年后,为塑料行业的工业3D打印质量设定了标准,具有里程碑式的意义。

FORMIGA 110 Velocis 3D打印机

FORMIGA 110 Velocis 3D打印机

2012年,EOS推出FORMIGA 100的后继产品FORMIGA P110,该产品在3D Hubs的《2018年3D打印机指南》调查中被评为最佳激光烧结打印机。P110的总构建尺寸为200×250×330mm,可实现更具成本效益的小批量打印,并用于中等尺寸的原型构建和具有高度复杂形状的零件。

快进到2018年,EOS通过对P110升级改造推出了FORMIGA 110Velocis,它具有改进的加速加热系统和重复铺送粉技术,并使用软件控制以更高的速度用30瓦激光束预热聚合物材料。通过进一步的技术改进,Velocis的生产率提高了20%,并且打印区域的温度分布更佳,从而使零件质量更加均匀。

高温SLS

尽管SLS中最常用的材料仍然是尼龙,但EOS还希望能够打印更高级的材料,如PEEK,该材料需要更高的温度才能打印。

2008年,EOS第一个高温SLS平台EOSINT P800面世,内部操作温度可高达385°C,从而将SLS技术扩展到了PEEK等热塑性塑料的新范围。

EOSP810激光烧结系统

EOSP810激光烧结系统

10年后,EOS推出高温3D打印机P810,该打印机据称是世界上第一款针对碳纤维增强PEKK材料的高温激光烧结系统。

持续创新:FDR和LaserProFusion技术

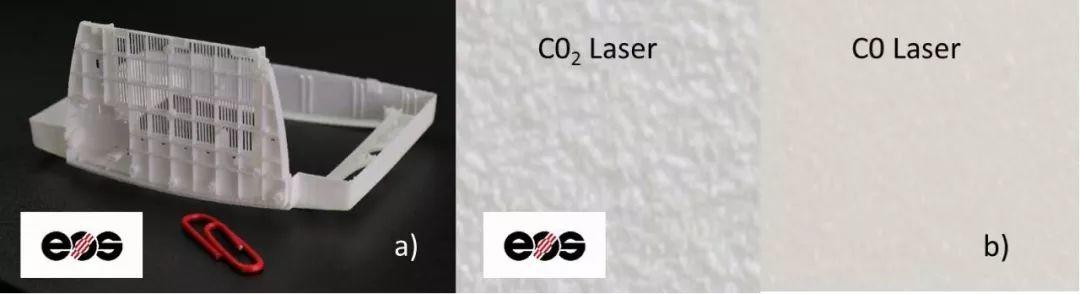

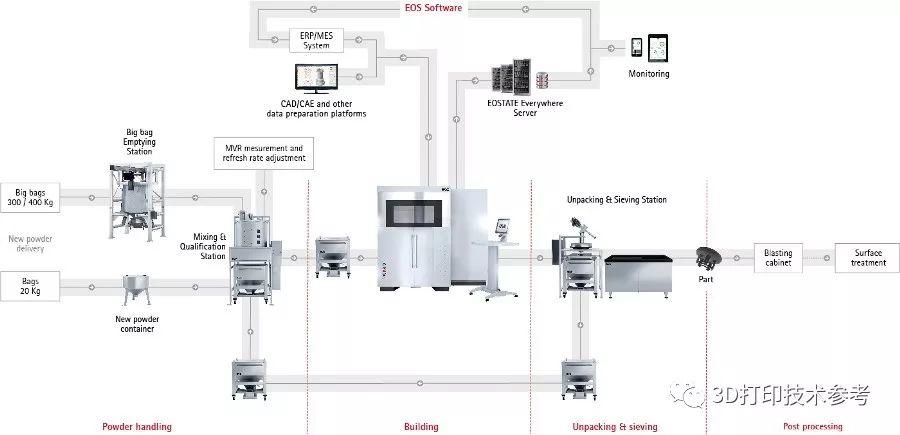

EOS在SLS技术领域的改进和创新获得了持续发展。在2019年Formnext展会期间,EOS展示了其基于聚合物的具有精细细节分辨率(FDR)的3D打印技术。FDR工艺使用CO激光进行聚合物烧结,部件具有精细的细节分辨率,最小壁厚可达0.22mm。该技术打破了传统上的CO2激光烧结技术,EOS也因此成为第一家开发用于粉末工业3D打印的CO激光解决方案的制造商。

a. EOS采用CO激光打印的复杂零件;b. 两种激光打印的零件表面光滑度比较

FDR技术专注于精致组件,而EOS的另一个解决方案(尚未商业化)LaserProFusion技术旨在最大程度地提高生产率。该技术使用多达100万个二极管激光器,能够产生超过5千瓦的累积激光功率。这项技术的主要目的是满足批量生产的要求,EOS表示它可以在许多应用中替代注塑成型。

LaserProFusion技术整个截面同时烧结

LaserProFusion技术整个截面同时烧结

自26年前第一台SLS 3D打印机问世以来,EOS一直是SLS技术取得巨大进步的主要推动力之一。它一直在推动SLS成为批量化的生产解决方案,并最终获得成功。

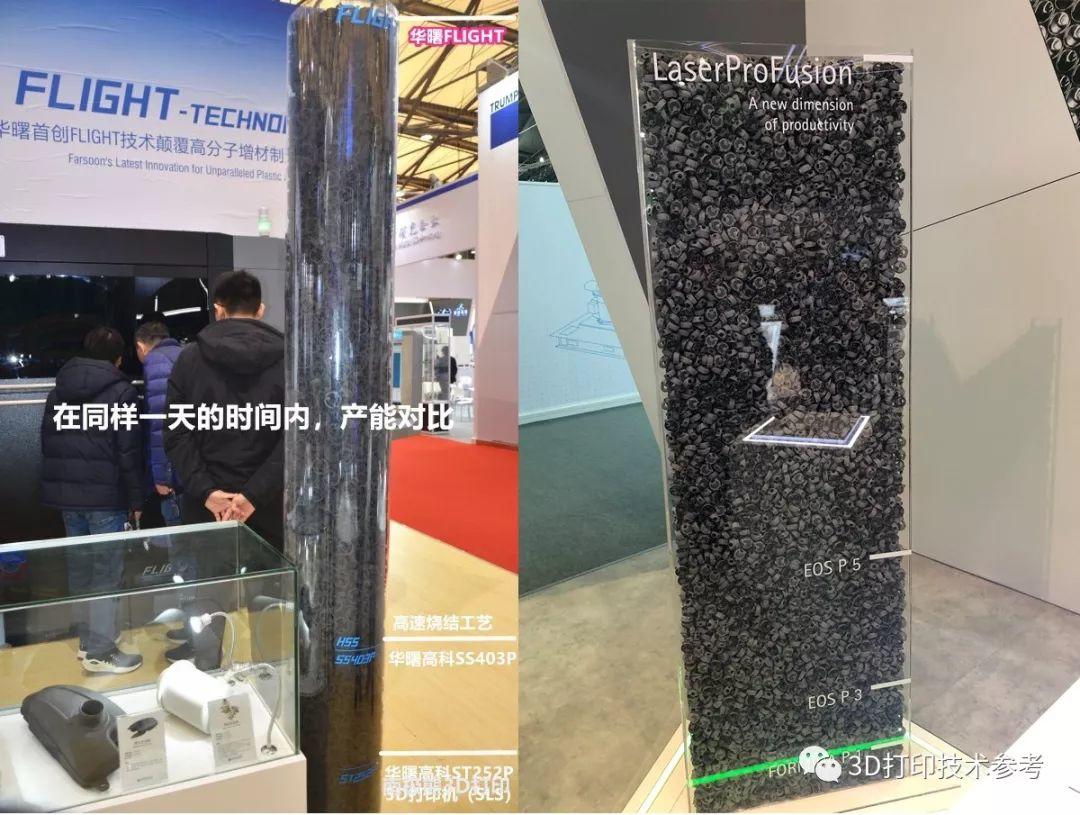

2. 华曙高科Flight光纤激光烧结技术

另一家深耕SLS技术的公司是华曙高科。为了使SLS更快、更精确,华曙高科于2019年推出了Flight技术,即使用光纤激光器代替标准的CO2激光器。

光纤激光能够向粉末床输送更多能量,并改善材料的能量分布。这是因为光纤激光能够实现更小的光斑尺寸,从而转化为更高的功率密度,允许在更短的时间内烧结粉末,同时可实现更佳的细节。

华曙高科Flight技术与EOS LaserProFusion技术产能对比

华曙高科Flight技术与EOS LaserProFusion技术产能对比

在效率方面,Flight技术在相同的时间内相比传统的SLS工艺在产能方面提高了数倍,比HSS高速烧结工艺提高了3倍。Flight高分子光纤激光烧结技术,在效率、产能、打印细节品质方面,把SLS工艺带到了新的发展阶段。然而由于高分子材料对光纤激光固有的低吸收率,该技术的关键点可能在于材料技术的改进。

3.Aerosint混合材料SLS 3D打印

尽管EOS和其他知名的SLS厂商主要致力于光源系统方面的创新,但比利时初创公司Aerosint已经采取了更为激进的方法来开发SLS系统,它能够使用两种不同的粉末进行打印,其中一种廉价粉末用作支撑材料。

通常,SLS机器仅能使用一种材料,其中未熔化的粉末起到支撑作用,然而往复的高温加热使材料的性能大打折扣。当前,克服此问题的唯一方法是将旧粉与新粉混合,根据一家服务商提供的数据,其每月购买的500公斤粉末中,有25%成为最终部件,25%被浪费,剩下的50%需要不断混合新粉进行使用。作为SLS的打印材料本身往往价格非常昂贵,如果粉末可以100%重复使用,将会节省大量成本。

Aerosint选择性粉末沉积技术使用特殊装置来沉积两种或多种材料

Aerosint选择性粉末沉积技术使用特殊装置来沉积两种或多种材料

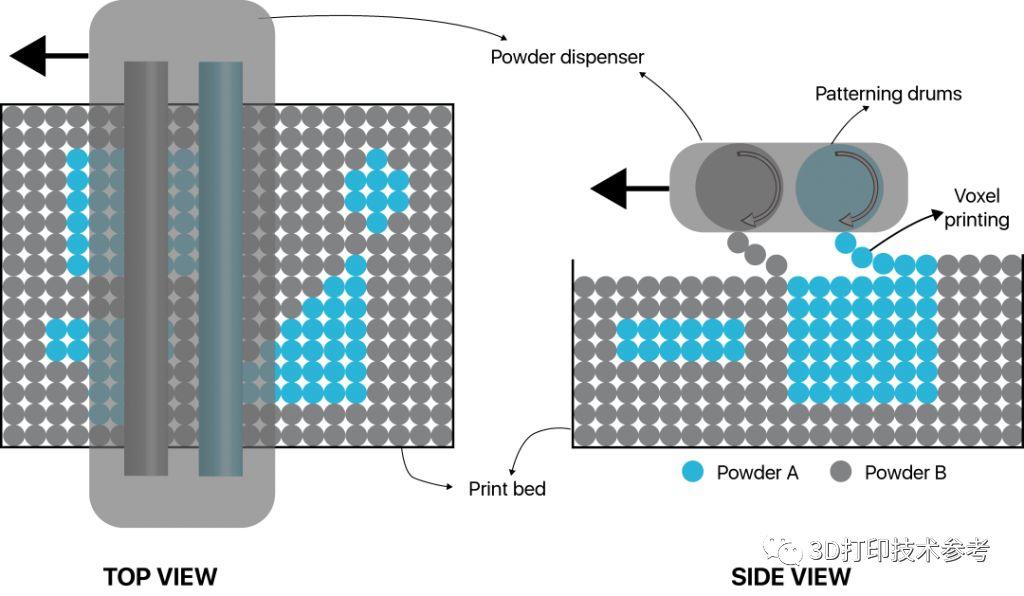

在这种情况下,引进一种可以使用的、便宜的支撑材料,并使用第二种材料进行零件打印,可以为该工艺节省大量资金。Aerosint“选择性粉末沉积”技术,是通过有选择地从旋转的转鼓上沉积粉末材料来实现的,该转鼓穿过整个打印区域,一个转鼓沉积一种材料,因此至少使用两个转鼓来实现多材料沉积。

Aerosint可以实现高达200mm/s的打印速度,与铺粉辊送粉速度基本一致。该技术的成熟将为制造商带来大量机遇,包括减少粉末浪费,节省材料成本和减少后处理时间等等。

4. 台式SLS 3D打印机的诞生

2014年,随着SLS原始专利的到期,市场上涌现了许多新公司,最典型的一项转变就是台式SLS打印机的涌现。虽称为“台式”,但其体积并不小,而且足够紧凑以适合车间环境。台式SLS打印机的出现为无力承担工业激光烧结系统的生产者和小型企业降低了使用该技术的门槛。

这些新兴的企业包括波兰公司Sinterit、意大利公司Sharebot、瑞士公司Sintratec以及美国Formlabs公司。Sinterit一直是这个不断增长市场的领先者,其推出的其中一型设备的成型尺寸为150x200x150mm,最小层分辨率为0.075微米,非常适合希望引入SLS技术而无需在大型设备上投入过多成本的小型企业。Sharebot推出的100x100x100mm尺寸的打印机,仅用300g的粉末就可以进行打印,特别适合材料开发应用。

Sinterit Lisa Pro 台式 SLS 3D打印机

Sinterit Lisa Pro 台式 SLS 3D打印机

该细分市场的一项潜在重大创新当属Formlabs在2017年推出的Fuse打印机,它具有165x165x320mm的成型尺寸,采用光纤激光成型,价格约为10000美元,计划于2020年中上市(光纤激光打印尼龙,华曙高科和Formlabs谁更早?)。

廉价的台式FDM、SLA / DLP 3D打印机在2010年后大量涌入,在对增材制造行业的发展做出重大贡献的同时,也造成了行业的混乱。SLS技术的低成本转化才刚刚开始,相信最终会在更广泛的行业和企业中得到应用。

下期,我们将介绍SLS新材料和新应用的演变。

1.EOS与惠普的批量化制造技术之争:LaserProFusion与MJF