金属3D打印龙头铂力特:在消费电子领域的应用和解决方案

在2025年12月于雄安举办的增材制造产业年会上,铂力特副总经理杨东辉介绍了该公司在消费电子领域的应用和解决方案。铂力特作为全球行业内首家将3D打印技术批量、规模化应用于电子3C行业的企业,对应用市场及技术应用有怎样的理解呢?

消费电子市场概览

杨东辉指出,消费电子领域应用的主要材料是钛合金、铝合金和不锈钢,此前金属3D打印技术一直在这个行业得不到规模化的应用,主要是因为设备与材料昂贵以及打印时间长共同导致的制造成本高,加工难度大。

近些年来,激光器价格的不断降低使3D打印设备的成本大幅下调,高品质的钛和铝等材料的价格也降低十余倍,共同推动了制造成本的不断下降,达到了盈亏平衡点,消费电子领域的应用才成为了可能。

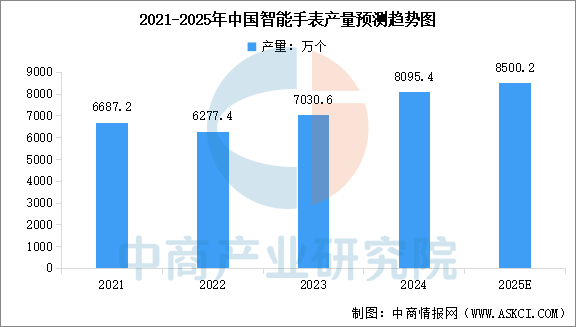

中商产业研究院发布的《2025-2030年中国智能手表分析及发展趋势研究预测报告》显示,2024年中国智能手表产量达到8095.4万个,2025年产量将达到8500万个,市场规模将达到413.8亿元。而2025年全球智能手表出货量预计将超过1.5亿个,市场规模为400-500亿美元。

杨东辉指出,如此巨大的体量,如其中有10%采用3D打印钛合金制造,每个卖10块钱都是巨大的市场,它将带动原材料、打印服务、后处理加工等产业链再次发展。

消费电子市场

面临的问题与实践

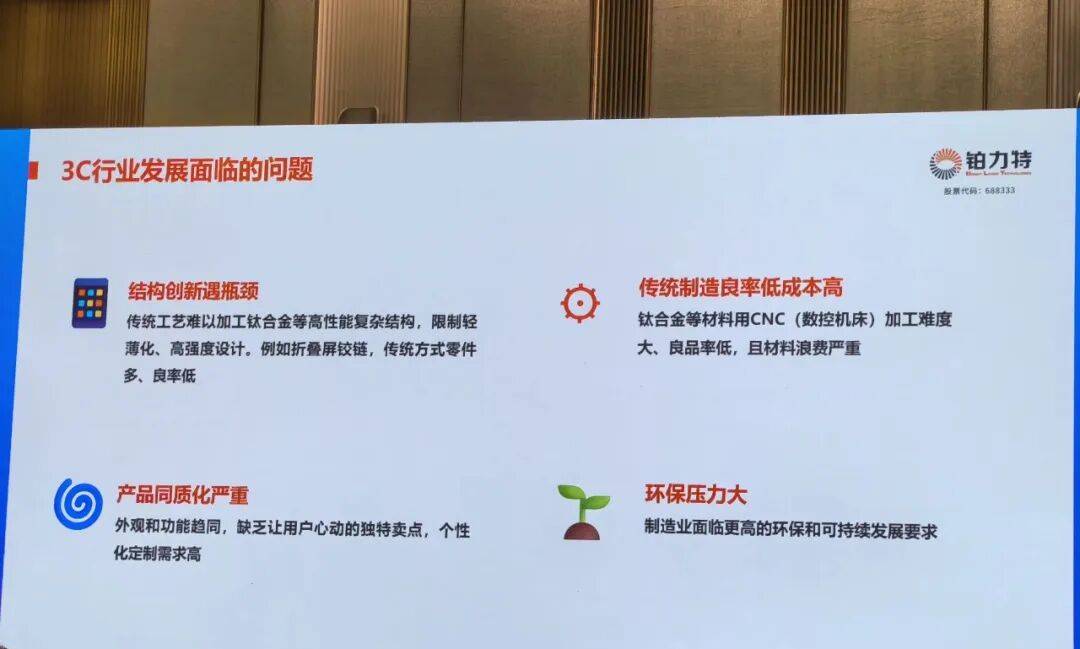

随着智能手表的不断发展,钛合金的使用是一个趋势。但传统3C领域的应用存在瓶颈,从消费者的角度来说,外观和功能相近,同质化比较严重,缺乏卖点。传统加工难以加工钛合金复杂结构,同时还面临环保的问题。

如今,一些钛合金的使用已经做到了全部闭环,这导致材料的成本大幅降低,3D打印能突破设计枷锁,实现降本增效,催发个性化定制而且环保,应用端可以放开手脚测试。

2023年7月,荣耀发布了第一个带3D打印钛合金的折叠手机,做到了当时的最薄,当时的销量非常好。2025年OPPO发布了新的手机,借助3D打印技术,实现了0.15毫米的最小厚度。铂力特经过努力,为两家企业进行了规模化的制造和发货。这两个案例是国内目前为止能公开的非常具有代表性的案例,特别是荣耀的折叠屏,引领了3C行业3D打印钛合金的趋势。

消费电子行业

使用金属3D打印技术的要求

3C和航空航天领域对3D打印技术的应用有很大区别。3C行业从从概念到原型再到批量生产,每个阶段都有不同的要求,涉及到精度与表面质量、功能实现、生产一致性、极端稳定性与良率。到最终量产,怎么保障可靠的交货,铂力特都进行了细致的规划。

以铰链为例,从开始打印到打包发货要经历多道工序。因为出货量特别大,品质要求高,要求全过程追诉,这就需要后台有很强大的质量追踪系统。铂力特从前期的落地规划,任务下发,打印过程中的记录,到后续的流转追踪以及质检,都有完整的解决方案。

铂力特3C行业解决方案

杨东辉以铂力特规模化使用的设备是BLT-S400进行了举例。

1.保障质量

BLT-S400设备能打印的尺寸是300×400mm,占地面积非常小,整个设备为了满足工业规模化生产设计了几个结构模块,包括控制、循环净化、成形、光学、落粉、铺粉以及收粉模块。整个生产过程中核心追求就是质量、安全、效率、成本,满足安全性的情况下实现高的可靠性,追求效率,最终降低生产成本。

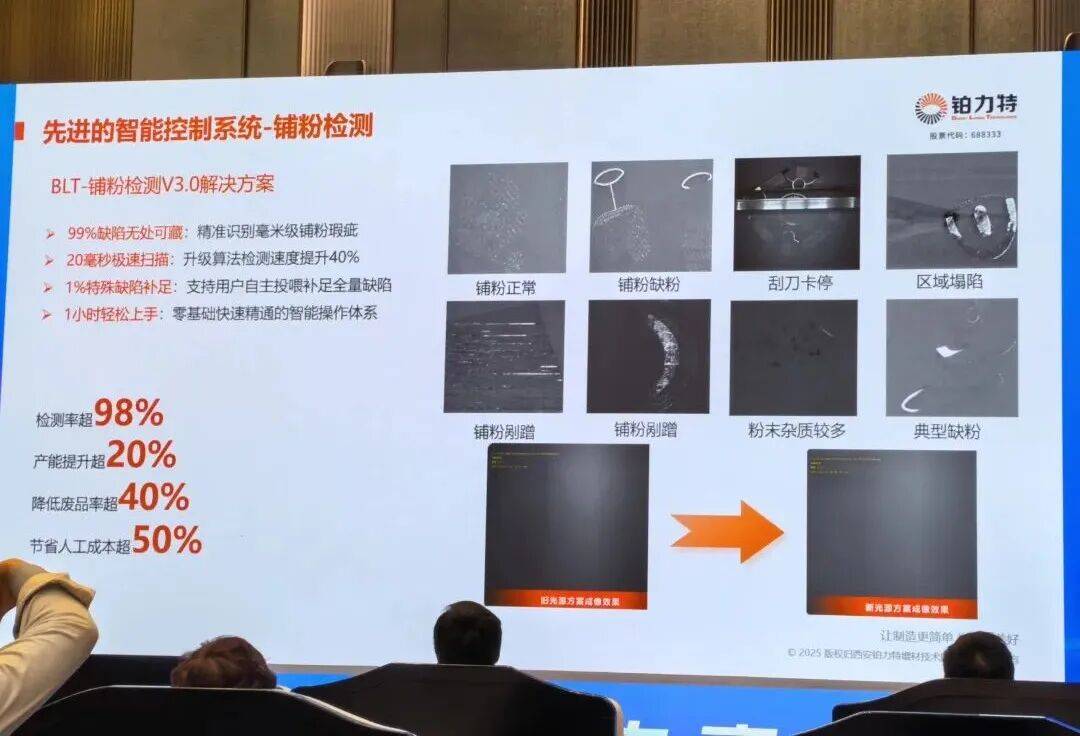

在真正打印过程中风场非常关键,要吹走大颗粒,提升表面质量,保障光学质量,实现低的氩气消耗。打印过程中有很多潜在的缺陷,要通过AI和视觉等手段识别缺陷,把潜在的缺陷处理掉,防患于未然。铂力特如今可以在20毫秒内完成极速扫描,缺陷检出率超98%,显著降低废品率,提升产能。

具体数值以实际项目为准

2.保障信息安全

在规模化生产过程中,工艺信息以及数据信息都是商业机密,需要对客户数据进行保护,相关的软件也具备了保密功能,从总公司开发工艺参数,在不同的子公司打印其实是一个黑盒子,只能使用、不能编辑,也不可见,确保了相关工艺数据的内部自循环,避免了外泄,提升了自我的商业价值。

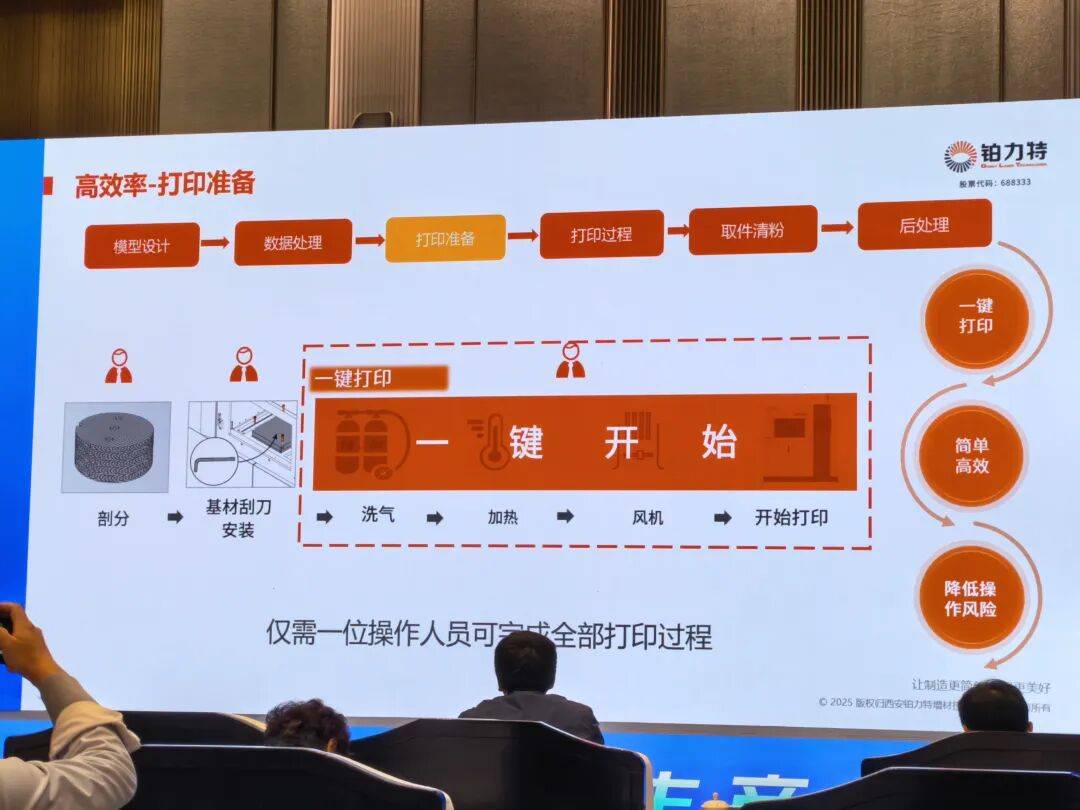

3.高效率流转

在软件层面,铂力特开发了自主的规划软件build planner,零件剖分、变层厚打印、设计扫描策略等均靠其实现,涉及到复杂的算法寻求最优解。前期规划好了,设备才有好的执行思想,才能实现快速的打印,所以前期路径规划软件是非常重要的系统。

在设备操作便利性方面,铂力特把涉及到的洗气、加热、风机开启、开始打印等多个步骤进行了自动化、一键化处理,极大提升了操作的便利性。消费电子行业的零件打印和航空航天行业有明显的区别。打印过程中会用到几十、几百台设备,就需要在整个过程中降低时间消耗。

在打印后操作方面,粉末供给、收集、回收筛粉、零件清粉等操作,全程人粉隔离,解决了粉末安全性,避免了粉末污染。

杨东辉指出,铂力特目前可以做到快速打印、流转,中间靠的是一系列的软件解决方案,以及完善的安全方案。

为提升粉末循环使用的效率(上批次打印之后需要对粉末进行筛分),铂力特目前实现了1台粉末循环系统支持4台打印机,中间不需要人工干预,不改变原有设备的布局,提升自动化的程度。在未来,铂力特会实现厂房级的粉末自动化处理,以多台设备为一个单元进行集中的粉末循环处理,十几台设备占地不到一百平米,已经具备了未来自动化产线的雏形,后续会逐渐变成真实的产线。

4.解决经济性的问题

解决低成本经济性的操作之一是控制日常电和气的消耗。通过相关优化,铂力特把单机打印过程中的日常消耗控制到小于两升每分钟,单日耗气量相比市场平均水平可减少90%以上。

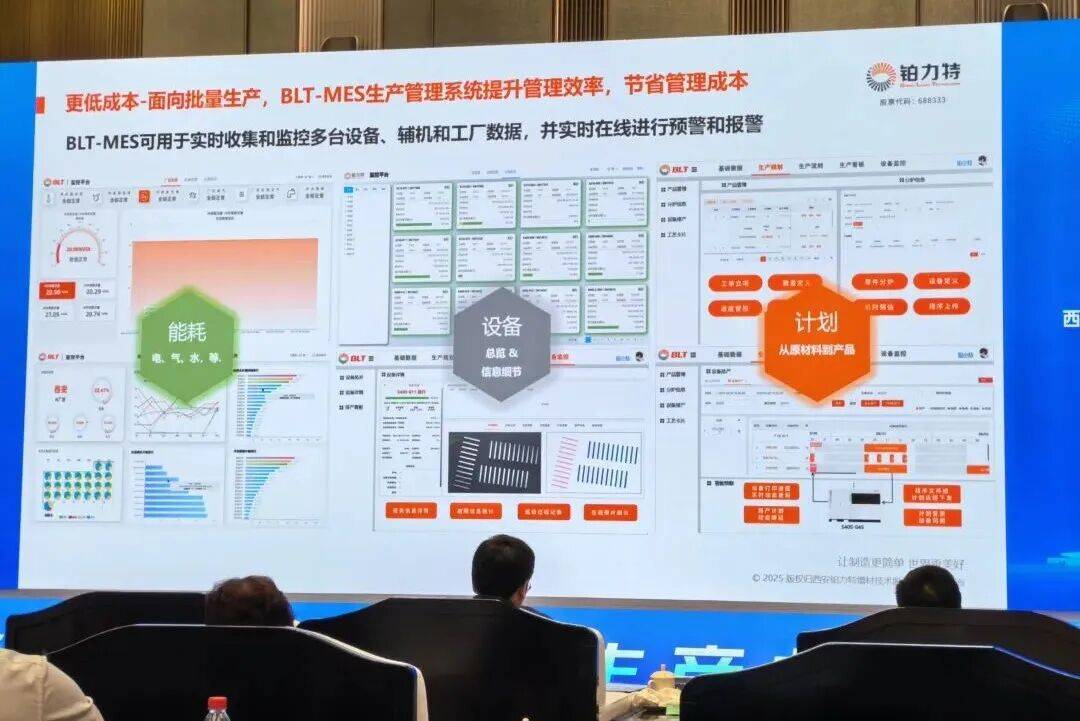

为了追踪整个运营过程中的消耗,铂力特对能源进行了相关监控,其BLT-MES系统可实时收集和监控多台设备、辅机和工厂数据。这套系统提升了管理效率,节省了管理成本,已经运行了很多年。

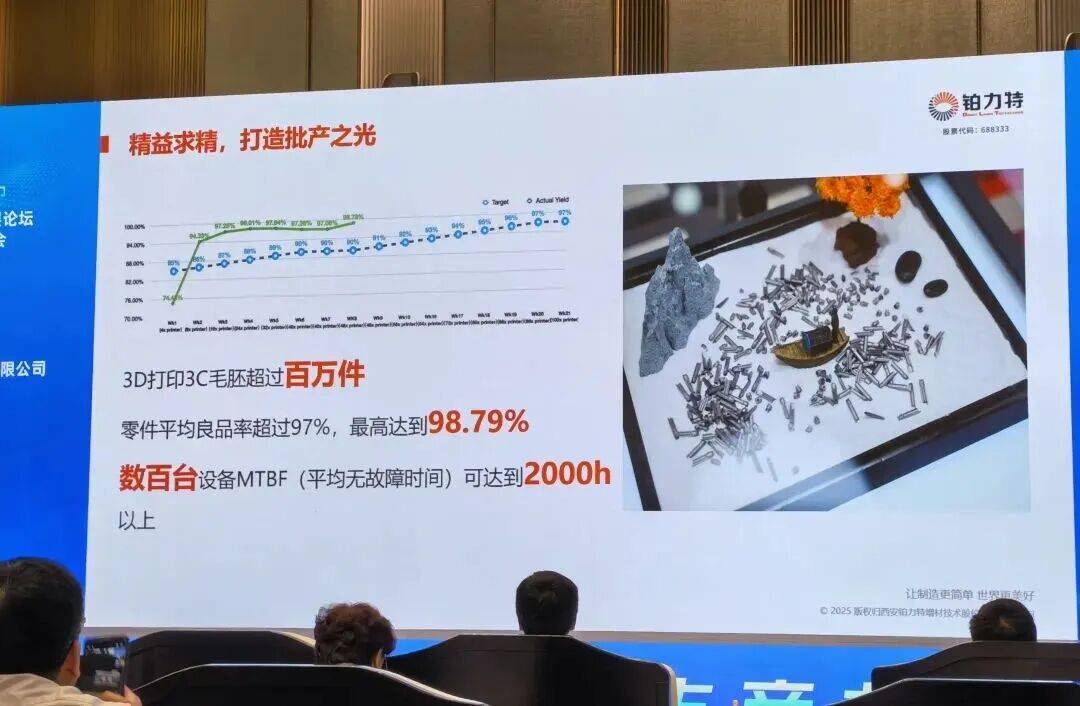

此外,面向批量生产,铂力特优化了设备的稳定运行。数百台设备的平均无故障时间达到了2000小时以上。目前其打印的3C毛坯零件超百万件,良品率超97%,最高达到98.79%。

随着3C领域的蓬勃发展,铂力特表示未来需要在很多方面做创新,包括先进设计、3D打印制造、高性能材料以及自动化。作为首个在消费级领域规模化量产的应用场景,金属3D打印技术在3C行业的发展,让我们有更多期待!