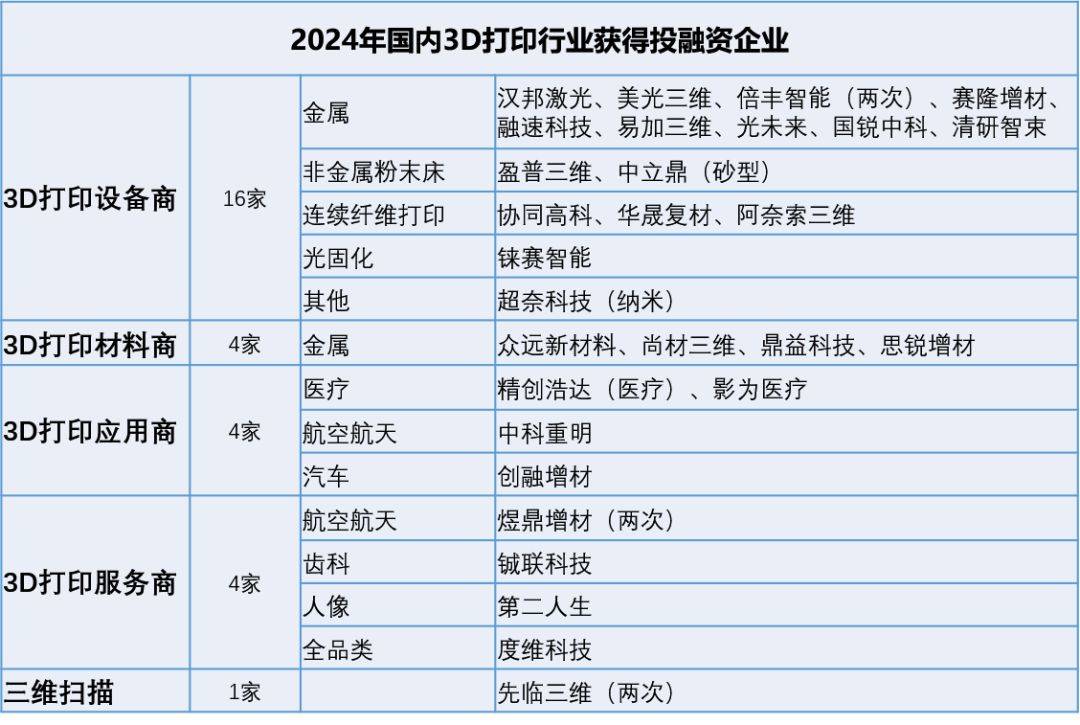

金属3D打印工艺链对TC4粉末性能的影响

www.amreference.com

www.amreference.com在粉末床激光熔融技术中,材料从生产、运输、储存到打印以及循环使用过程中,粉末在整个工艺链中一直处于多种机械和大气环境之下,粉末颗粒的化学成分和形状,以及整个粉末材料的特性,可能会受到大气、温度、湿度以及外力等因素的影响。

本文讨论了TC4粉末在整个工艺流程中潜在的重要影响因素,研究结果可用于其他粉末处理和管理,确保材料在整个使用寿命内的质量,使SLM工艺更加稳健和可靠。

为了评价粉末的特性和批次稳定性,研究了TC4(5级)三种不同工艺(气雾化EIGA、等离子雾化PA、电感耦合等离子雾化ICPA)生产的相同规格、两个批次的粉末,分别测定这些粉末的粒度分布、颗粒形貌以及流动性。

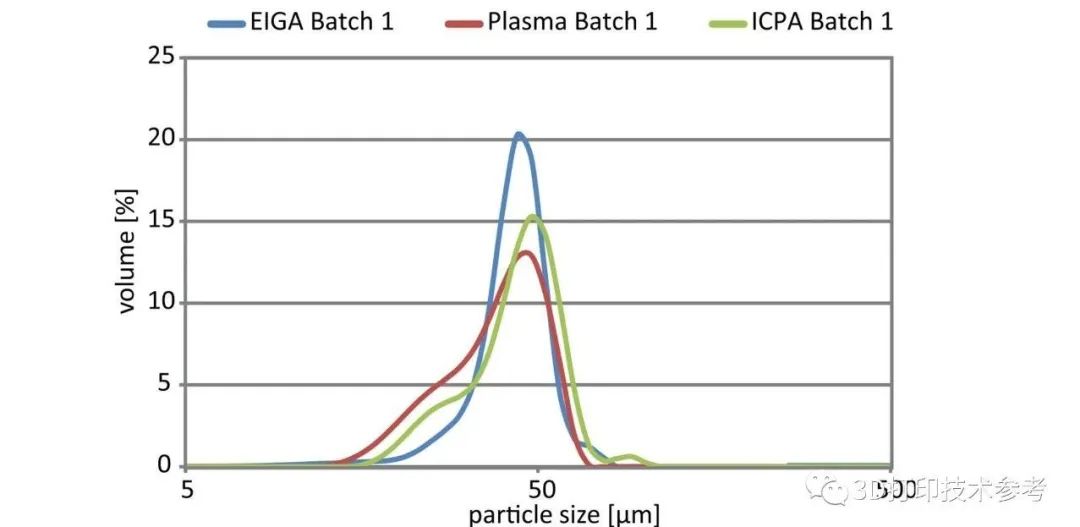

结果显示,三种粉末颗粒的尺寸均在15-65微米之间,呈高斯分布,但PA和ICPA粉末与EIGA粉末相比显示出更宽的粒度分布。霍尔流量计测量的流动时间在14.6s-16.1s的范围内,说明所有粉末和批次都具有良好的流动性。电镜结果显示出,三种粉末都具有高球形,不过EIGA粉末颗粒有些轻微拉长,而ICPA粉末含有不少卫星粉。

三种工艺生产的粉末粒度分布

三种工艺生产的粉末粒度分布

EIGA、ICPA、PA工艺生产的粉末形貌

EIGA、ICPA、PA工艺生产的粉末形貌

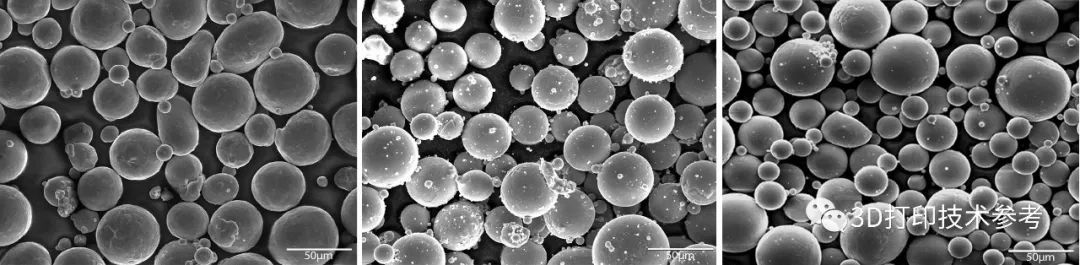

为了评估每批粉末的可打印性,在SLM 250HL设备上进行工艺调试,得到32个不同的参数集。对于每组工艺制备的试样,分别进行孔隙测量和分析。

密度块的测试结果显示,所有粉末(不同工艺和批次)都可以获得密度高于99%的立方体。应注意的是,每种粉末和批次可能适用不同的工艺。

不同粉末打印能量密度与致密度对应表

不同粉末打印能量密度与致密度对应表

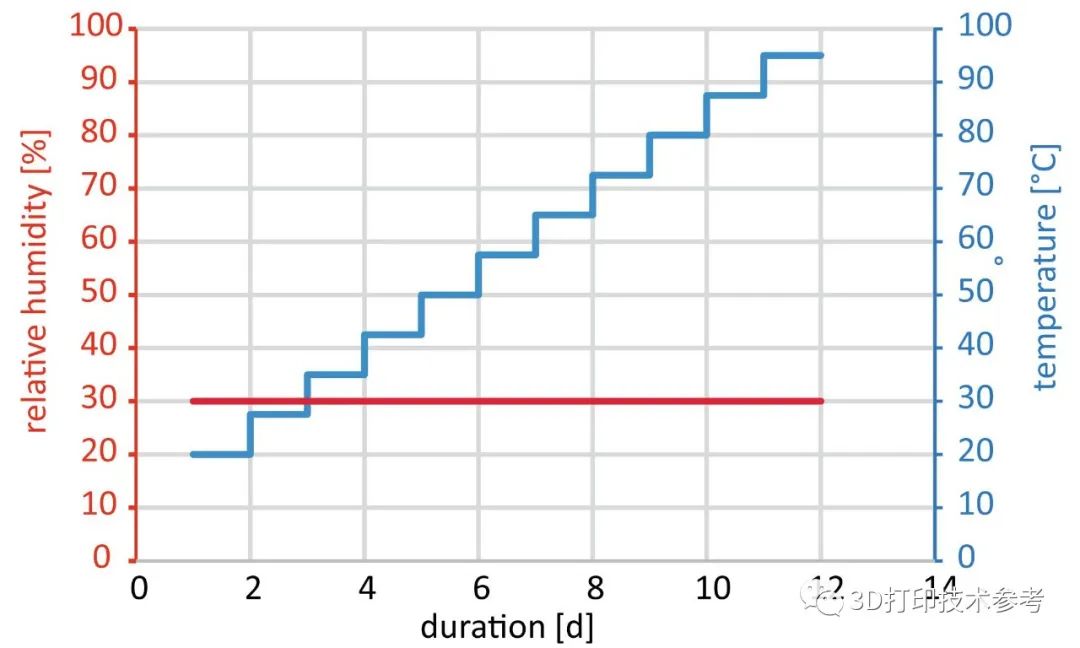

为了研究运输和储存过程中(如温度和湿度)的影响,将商品化的粉末容器储存在人工气候箱中,该气候箱的温度保持30°C恒定,相对湿度在12天内从20%增加到95%,每天取样进行表征。

温湿度场景

温湿度场景

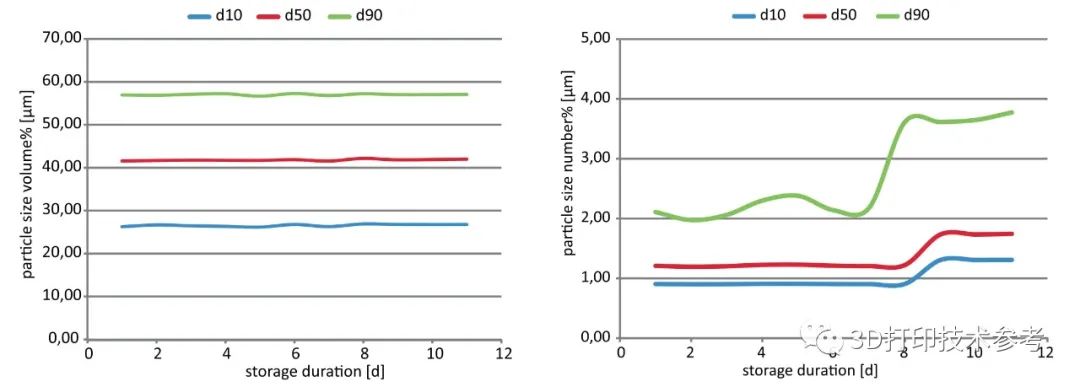

结果表明,在按照体积进行统计时,D10、D50、D90的数值并未有明显变化;如果按颗粒数进行统计(不同尺寸颗粒的数量所占的百分比,如图中D90表示有90%数量的颗粒尺寸是小于X微米的),可以发现粉末出现明显的粗化行为。因此可以假设,随着湿度的增加,较小的颗粒粘附在较大的颗粒上,造成了粉末尺寸的变化,且霍尔流量计测量的流动时间从15.1s减少为14.5s(也即随着时间推移,颗粒出现团聚)。

随时间延长,粉末的粒度分布(分别以体积和颗粒数进行统计)

随时间延长,粉末的粒度分布(分别以体积和颗粒数进行统计)

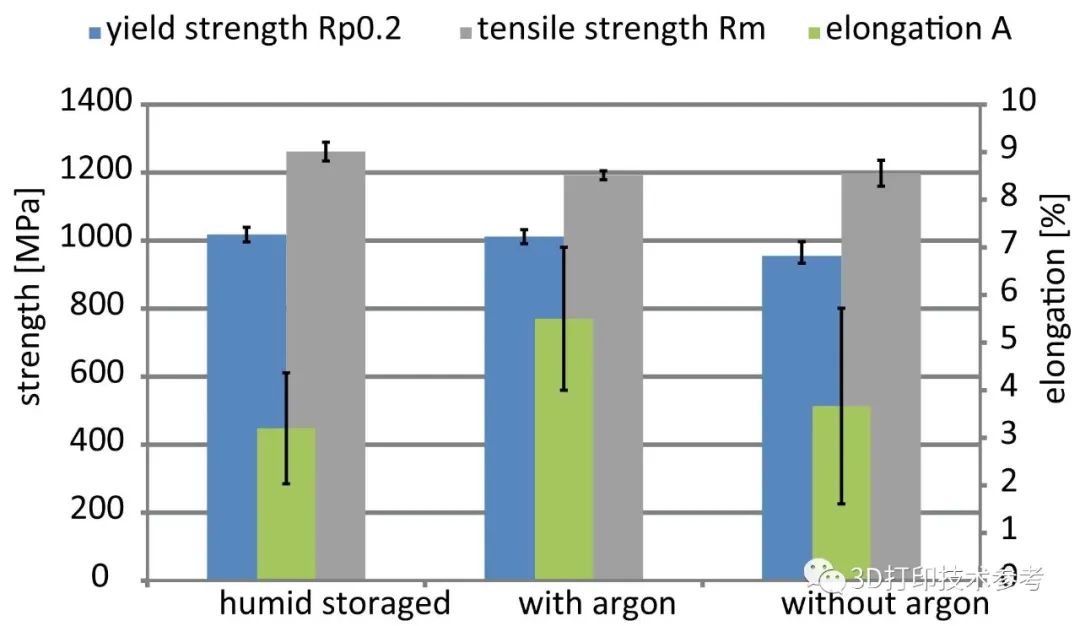

为研究粉末储存时是否需要氩气保护,将两个粉末容器在30°C和30%相对湿度的相同条件下存储。一个容器一直完好存储,另一个容器的保护气氛通过一次打开过程而被破坏。在十天的存储期后,制备了用于机械测试和元素测量的样品。

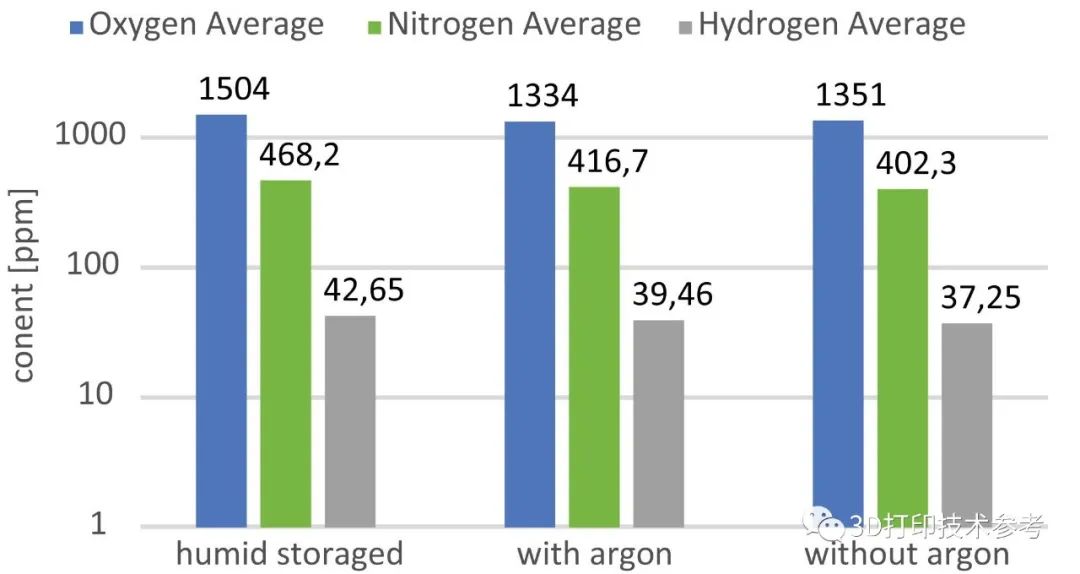

拉伸试验的结果显示,在有保护气氛和无保护气氛下,试样的极限抗拉强度基本一致;潮湿环境下储存的粉末,其极限强度最高,相比干燥粉末打印的试样略微提高了5%,而延伸率下降严重。气体含量测量证实,潮湿环境下,试样的氧含量比干燥环境下高约10%,这导致了材料脆化。

粉末在潮湿环境、氩气保护和无氩气保护下的打印件的力学性能

粉末在潮湿环境、氩气保护和无氩气保护下的打印件的力学性能

不同储存条件下试样的氢氧氮成分含量

不同储存条件下试样的氢氧氮成分含量

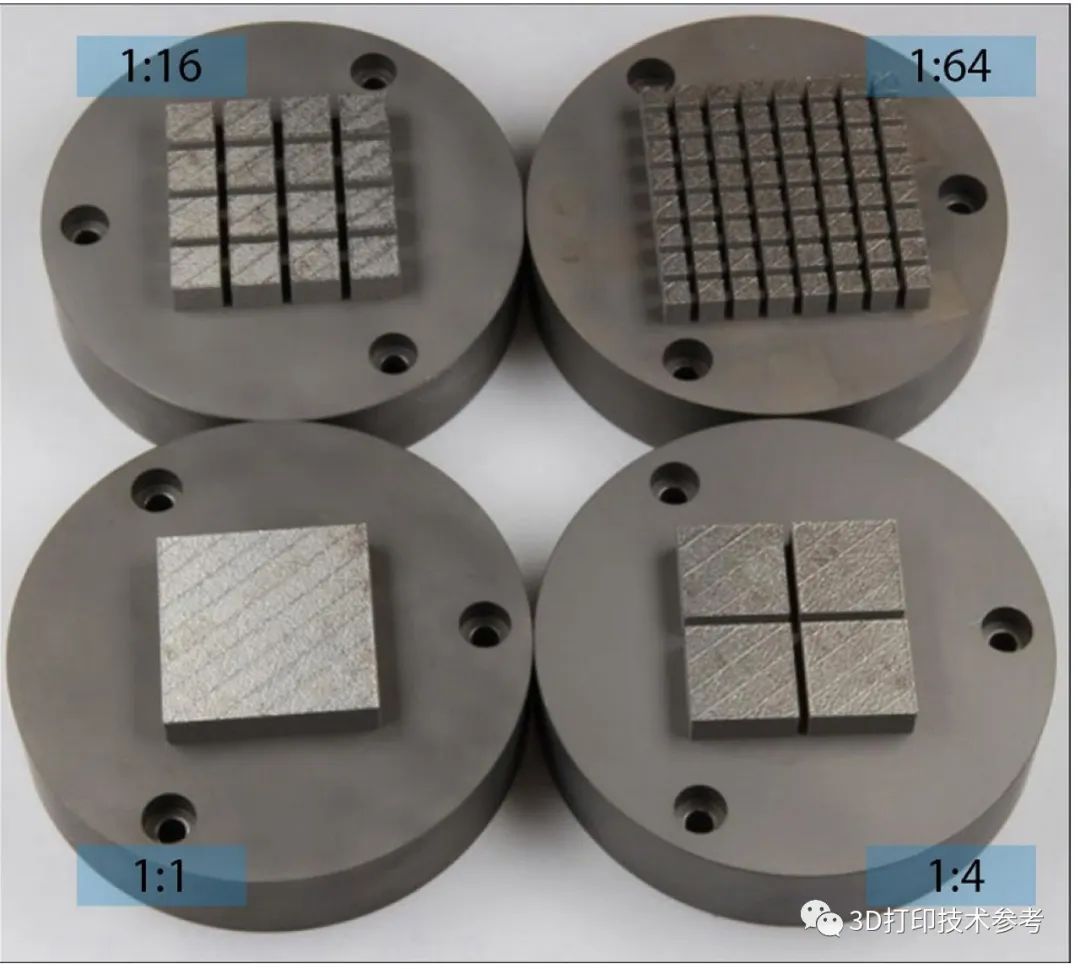

为了研究3D打印过程中的粉末粗化行为,研究人员将激光连续扫描的面积与飞溅物形成的总量联系起来设计了一项实验方案。实验分为四组,所有打印零件的总体积一样,但零件数量被分割为1、4、16、64个。每次打印完,测量粉末粒度。

体积相同,但单层连续扫描的面积不同

体积相同,但单层连续扫描的面积不同

测试结果发现,四种打印方式最终的粉末粒度并没有显著差异,证明连续扫描面积对粉末粗化没有影响。

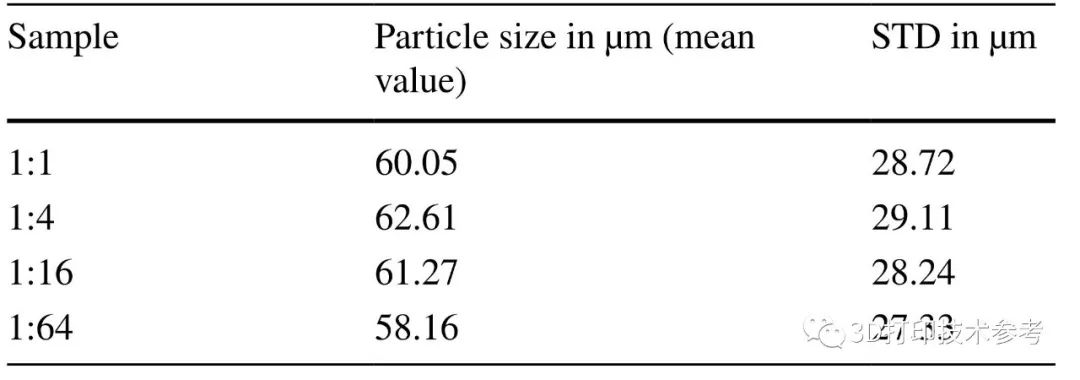

不同连续扫描之后的粒度平均分布

不同连续扫描之后的粒度平均分布

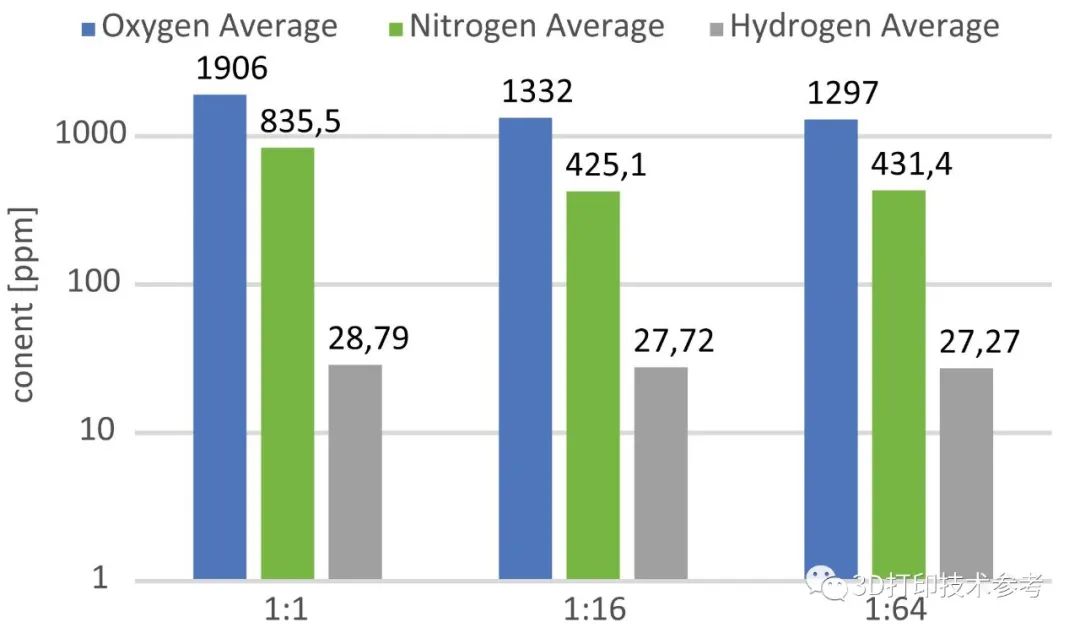

不过,所有样件均可以检测到氮和氧的吸收,尤其是对于“1:1”的样品吸收量非常高。对于原始粉末,测得氧含量为841ppm,氮含量为178ppm。研究人员认为,较大的连续扫描面积会导致样品温度升高,从而增加了结构对气体的吸收亲和力。

不同连续扫描面积样品的氮氧吸收情况

不同连续扫描面积样品的氮氧吸收情况

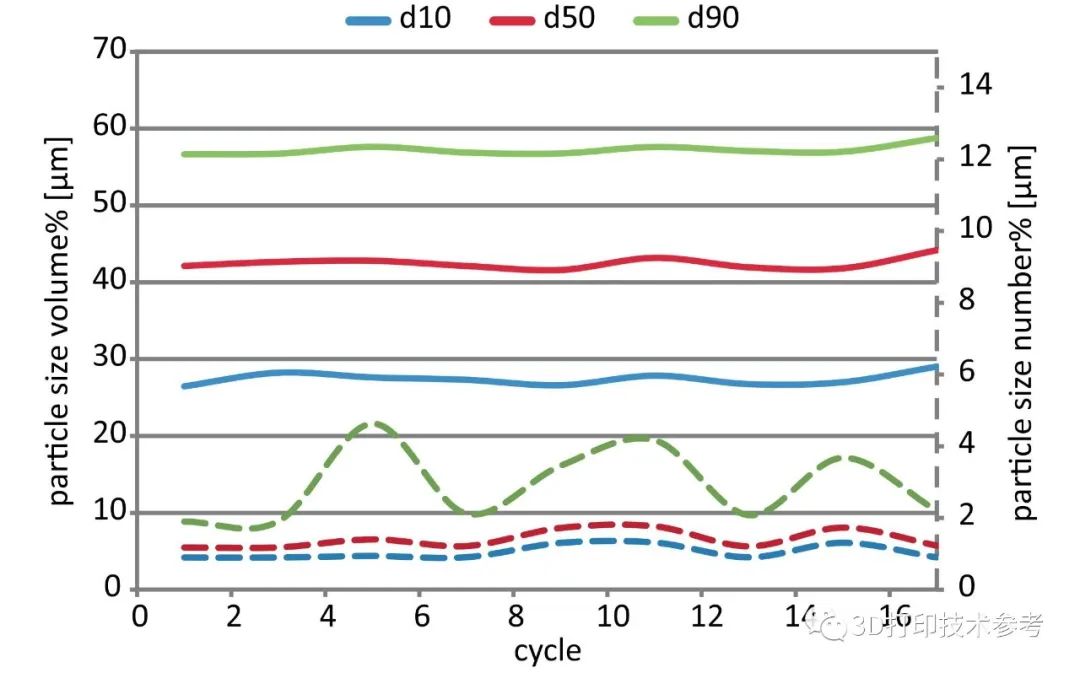

针对粉末循环使用对产品质量稳定性产生的影响,设计的实验方案为,同一批粉末连续打印17次,期间均未加入过新粉,每次打印完成后,对粉末进行彻底筛分;每次制造工作开始前,会对该次实验的粉末进行粒度测试。所制备的样品进行拉伸试验测试,并测定气体含量的吸收,所有样品均在打印态条件下测试。

测试的结果显示,粉末粒度D10、D50、D90随循环次数的增加均没有明显的变化。D90值的数字高偏差可能是由于采样不足造成的。

粉末循环使用过程中的粒度变化

粉末循环使用过程中的粒度变化

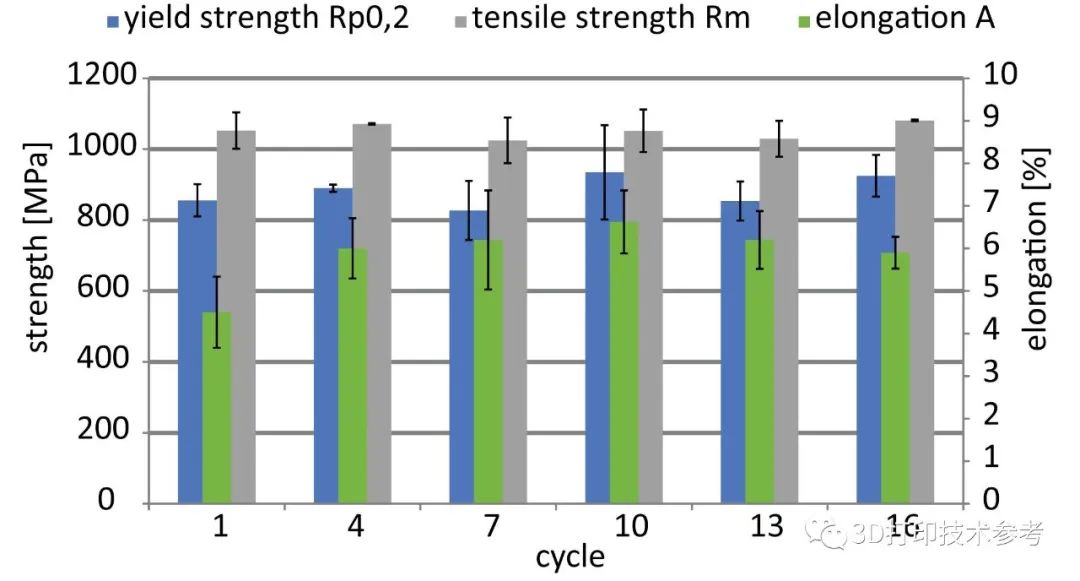

力学性能的测试也没有发现明显变化,屈服强度的略微增加和伸长率的降低,可以认为仅有轻微的脆化。

不同循环下的力学测试结果

不同循环下的力学测试结果

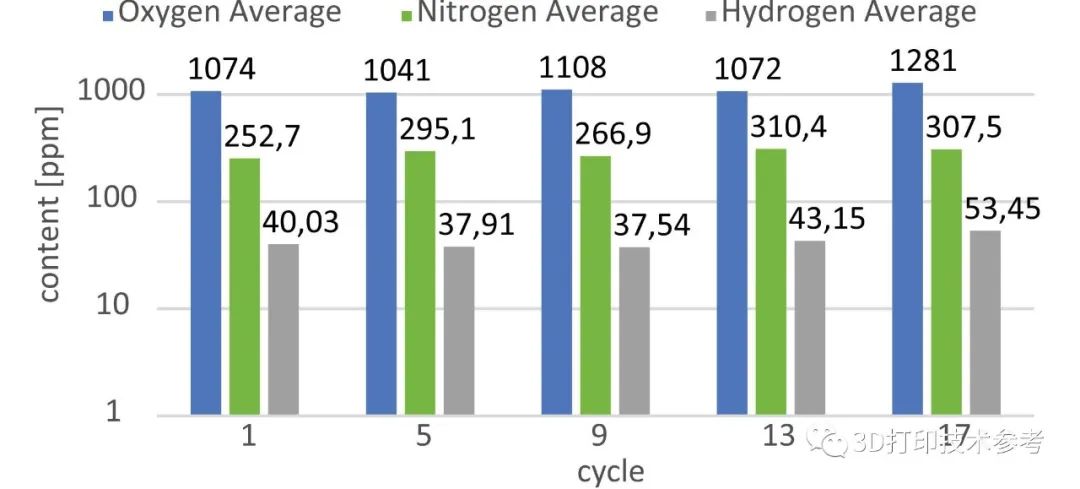

脆化可以通过随着循环次数的增加氧含量的变化来解释。从试验开始到结束,氧含量的吸收增加了约20%,这可能是由于随着循环次数的增加,粉末中含氧量较高的飞溅物越来越多导致的,这一现象在对AlSi10Mg的研究也发现了类似的结果。

不同循环次数下的氮氧氢吸收情况

不同循环次数下的氮氧氢吸收情况

END

这项研究的结论有一定的指导意义,但还不足以作为本行业粉末管理的标准。一直以来国内也有类似的研究,在结果上有一致也有差异,有兴趣的读者可以拿来对比,作为参考。

在实际的工业生产中,粉末的保存应当保持干燥,不定时的补充新粉也可以作为保证质量的有效途径。随着研究的深入,粉末的管理应当逐渐有一个明确的标准。