上海大学用CT给3D打印金属“诊疗”—揭示孔洞缺陷形成机理

www.amreference.com

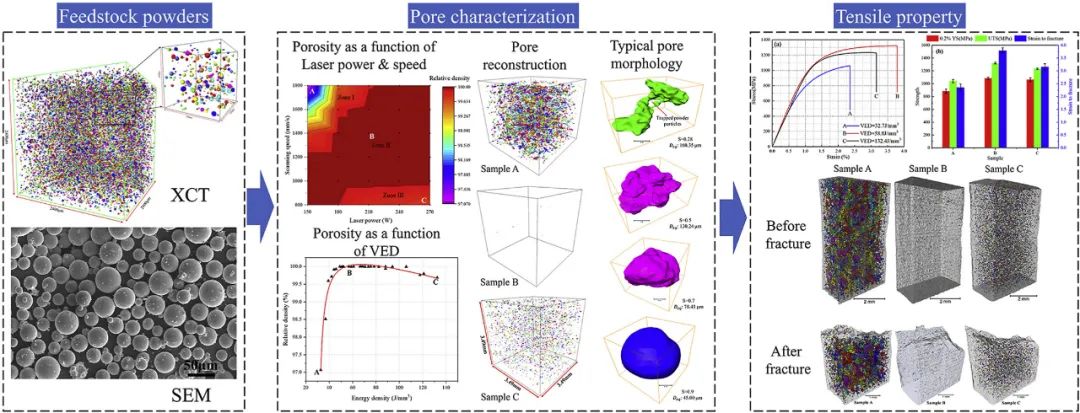

www.amreference.comTC4合金具有质轻、比强度高等优点,通过激光选区熔化(SLM)技术制备的TC4金属零部件被广泛应用于航空航天、生物医疗等领域。在TC4合金SLM成形过程中,受到包括激光能量的吸收和传输、材料的快速熔化和凝固、微观组织演化、熔池的流动、材料的蒸发等因素的影响,导致成形热力学和动力学十分复杂,因而在构件内部会形成孔洞、裂纹、杂质等缺陷,这些缺陷严重降低了成形件综合力学性能,限制了激光打印TC4合金的广泛应用。因此,研究TC4合金SLM成形过程中缺陷的形成机制和掌握抑制缺陷产生方法的是提升SLM制备TC4合金零部件性能的关键问题。

近日,上海大学省部共建高品质特殊钢冶金与制备国家重点实验室在最新研究中,基于X射线CT成像技术,在3D打印TC4合金孔洞缺陷三维表征和形成机理方面取得重要进展,相关成果以“Study of pore defect and mechanical properties in selective laser melted Ti6Al4V alloy based on X-ray computed to mography”为题发表在Materials Science and Engineering: A 期刊上,论文链接:https://doi.org/10.1016/j.msea.2020.139981(已上传QQ群)。

研究概要

研究概要

激光增材制造技术本质上是金属材料的快速熔化和凝固过程,因此在其成形过程中也会产生和金属铸造过程相似的各类冶金缺陷,如气孔、夹渣、裂纹等等。在高功率激光束长期循环往复“逐点扫描熔化-逐线扫描搭接-逐层凝固堆积”的LAM过程中,激光束与金属粉末材料的作用时间极短,金属粉末在逐层堆积过程中,不断经历急冷急热的交替过程,其熔化和凝固都处于极端非平衡条件下。主要工艺参数、外部气氛环境、熔池熔体流动状态以及扫描填充轨迹的不连续和不稳定等都可能在零件内部区域产生各种特殊的内部冶金缺陷(如层间及道间局部未熔合、孔隙、卷入和析出性气孔、氧化物夹杂、裂纹等)。这些缺陷的形成在很大程度上会影响最终成形零件的内部质量、力学性能和制件的服役使用安全等。金属粉末材料在SLM过程中成形件内部缺陷的产生始终是制约该工艺发展的重要瓶颈问题之一。

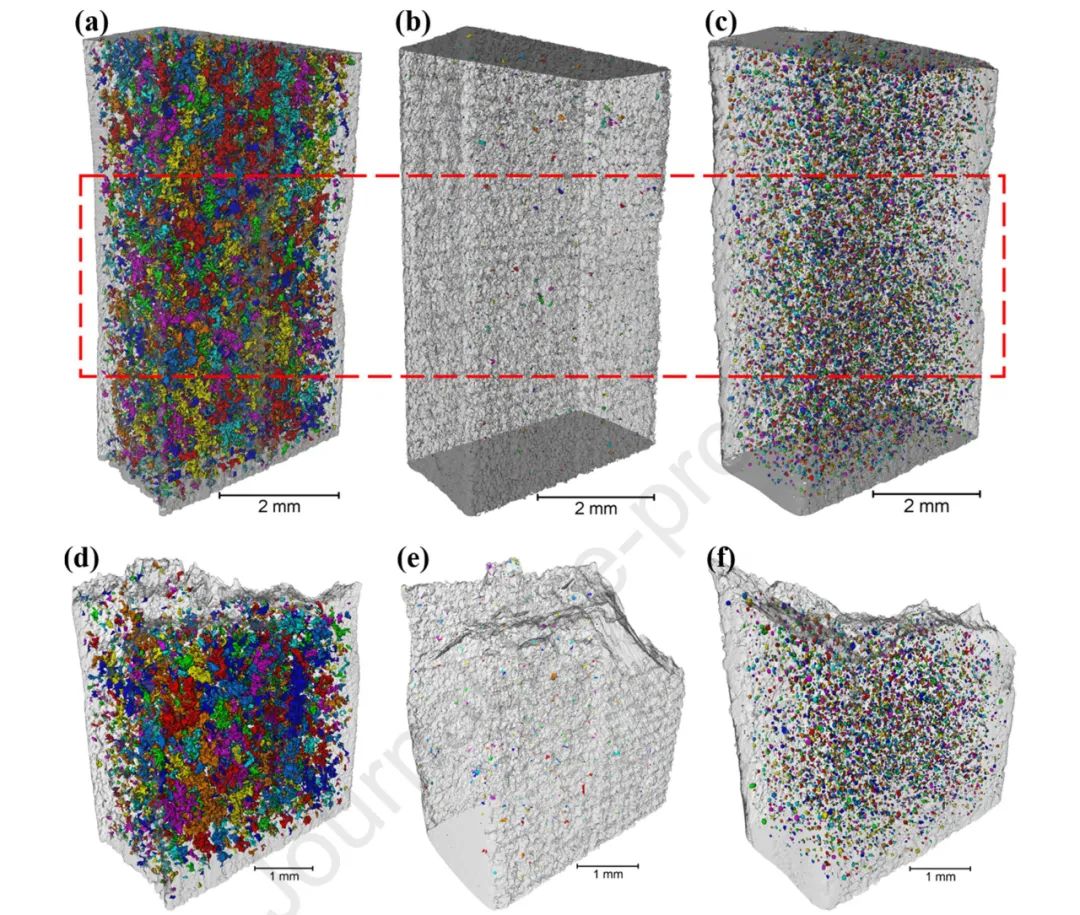

拉伸试样断裂前后的XCT数据重建

拉伸试样断裂前后的XCT数据重建

该论文采用X射线计算机断层扫描(X-RayComputed Tomography,XCT)无损检测技术对3D打印TC4合金进行全流程“诊疗”,包括TC4原材料粉末、3D打印成形零件以及拉伸试样中孔洞缺陷的精准三维表征。研究了TC4合金的SLM成形过程中孔洞缺陷的三维几何形貌特征,包括孔洞缺陷的三维形貌、空间分布、尺寸大小、比表面积、表面曲率、空间取向等几何拓扑结构,揭示了孔洞缺陷形成机理,建立了孔洞三维形貌特征与形成机理之间的关系。同时探索了不同工艺参数下TC4合金试样内部缺陷的产生规律和形成工艺之间的关系,建立了孔隙尺寸与工艺参数之间的关系模型,并对内部气孔缺陷的产生进行了预测。分析了工艺参数对致密度和力学性能的影响规律,研究了TC4合金SLM成形件缺陷特征、显微组织结构等对力学性能的影响。

主编微信:2396747576;硕博交流和资料下载群:867355738;网址:www.amreference.com

1.低成本、高度可重复 | PP(聚丙烯)正被纳入工业3D打印材料体系

3.2020年3D打印材料种类超2000种,市场规模将突破20亿美元