增减材复合制造实现高强度、轻量化铝合金光学结构快速成型

随着航空科技的迅速发展,轻量化、高效率、低成本和高分辨率已经成为空间光学系统的发展方向。这就对光学系统的质量、体积和结构等提出了更高的要求。传统的设计与制造方式存在工艺路线繁琐、周期长、成本高以及难以同时满足轻质和高刚度需求的问题。相比而言,增材制造技术基于离散堆积的思想,将复杂的多维制造变成了简单的自下而上的二维叠加,降低了设计与制造的复杂程度,特别适用于个性化、轻量化和复杂结构件的一体化快速制造,为灵巧型、轻质、高刚度和高性能光学系统的快速制造提供了解决方案。其主要思想是,基于增材制造高成型自由度优势,采用拓扑优化方法对光学系统进行优化设计,然后对镜体和基体结构进行一体化成型,以获得具有足够高强度和刚度的轻量化光学系统。此外,镜体和基体结构采用同种材料的整体式方案,还可以避免异种材料结合带来的热应力变形等问题,保证了光学系统的长时间运行的稳定性。

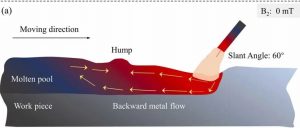

目前,基于增材制造技术进行轻量化光学系统(金属反射镜等)的一体化成型的研究已成为当今光学组件制备领域的前沿研究课题之一。其中,铝合金(如AlSi10Mg)相较于熔石英、光学玻璃、单晶硅和碳化硅等光学材料,具有价格低廉、易于加工成型以及适合于增材制造工艺的特点,而备受青睐。因此,国内外已开始争相开展基于铝合金增材制造技术的光学功能模块-基体结构的集成化研究,以期获得轻量化、高强度光学系统的快速制造,并推动其在航空航天、光学遥感等领域的应用。然而,由于工艺特征本身的限制,增材制造金属材料的表面精度(Ra通常在6-20 μm)远低于传统减材加工表面,且难以进一步改善,使得其在对表面精度要求极高的光学、航空测量及遥感等领域的应用受到严重限制。因此,要通过增材制造技术直接实现轻量化金属光学系统结构件(如基体)和功能件(如镜面)的一体化快速成型,目前仍然需要克服在关键功能结构上实现高精密光学面的制造这一关键难题。

单点金刚石超精密切削技术基于其微/纳米级的去除量,可以实现纳米级表面粗糙度零件的加工,是使增材制造金属材料表面质量达到光学要求的有效手段。因此,融合增材制造技术和超精密加工技术,使用前者进行复杂结构件的一体化精准成型,然后采用后者对关键功能表面进行加工升级,是实现高性能复杂结构件和精密功能组件一体化快速成型极具前景的解决方案。然而,由于独特的自下而上的制造方式和极高的冷却速率,增材制造金属零件表现出有别于传统铸造和锻造零件的微观组织特征和机械性能,例如独特的熔道和微细网状微结构(有别于晶界、空隙、夹杂等特征)、强织构以及高屈服强度等。目前,网格状微结构对超精密加工的影响机理及其亚表面演变等尚不清楚,需要进一步研究。

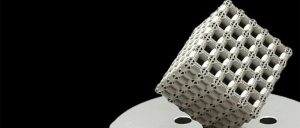

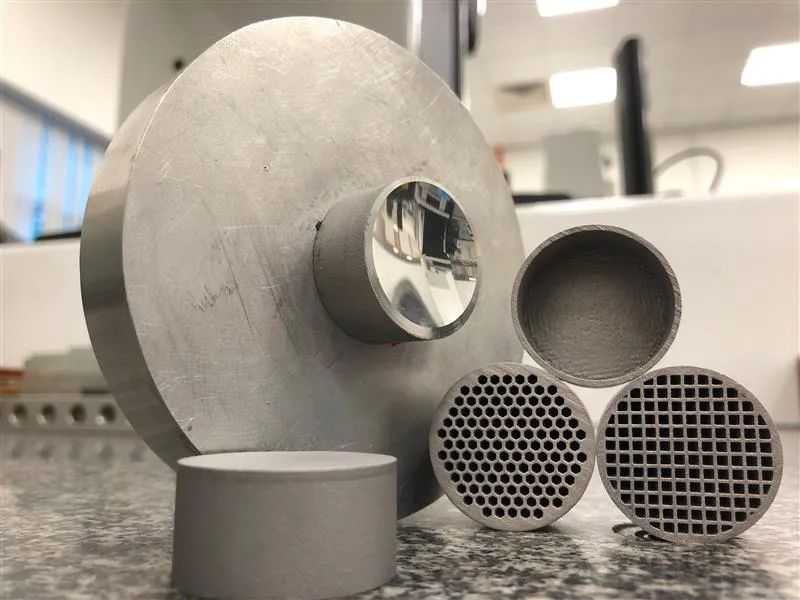

SLM制造的AlSi10Mg结构及单点金刚石超精密加工金属凹面镜

SLM制造的AlSi10Mg结构及单点金刚石超精密加工金属凹面镜

SLM制造的AlSi10Mg结构及单点金刚石超精密加工金属凹面镜

SLM制造的AlSi10Mg结构及单点金刚石超精密加工金属凹面镜

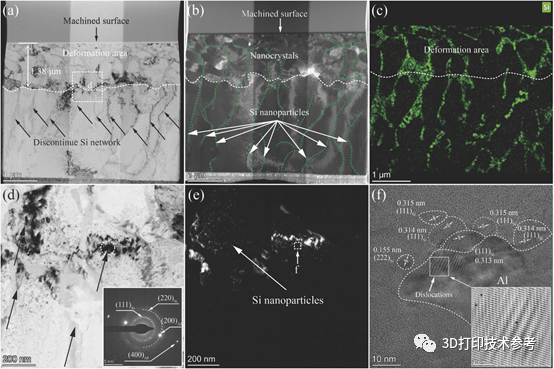

近日,哈尔滨工业大学(深圳)和新加坡国立大学团队合作报道了通过耦合激光粉末床熔融增材制造和单点金刚石加工获得高精度、高强度AlSi10Mg金属反射镜的新方法,并研究了增材制造AlSi10Mg合金硅形态对超精密切削表面质量的影响机制。激光共聚焦和室温拉伸测试结果表明,直接成型的铝合金加工表面的粗糙度为~4 nm,比初始表面粗糙度数值降低了3-4个数量级;极限抗拉强度约为490 MPa,远高于铸造态AlSi10Mg合金。分析表明,精细的胞状微观结构及其边界中的纳米级硅颗粒以及硅颗粒与铝基体之间的半共格关系不仅提高了机械强度,而且有效地避免了加工表面损伤的产生。而固溶+时效热处理过程中形成的大硅颗粒导致加工表面质量恶化,表面粗糙度数值增加为~9 nm,拉伸强度降低至~344 MPa。相关工作以题为“Unique cellular microstructure-enabled hybrid additive and subtractive manufacturing of aluminium alloy mirror with high strength”的研究论文发表在Journal of Materials Processing Technology。

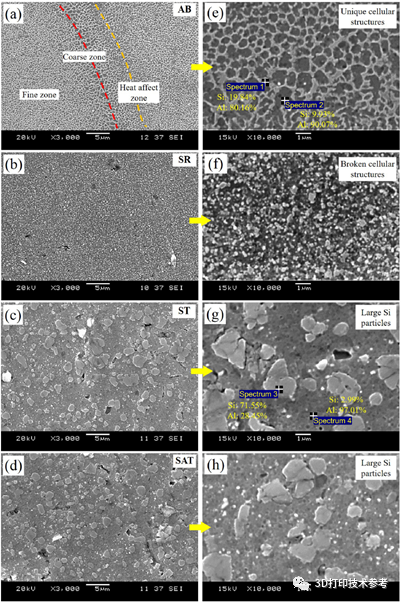

图2. 不同后处理下增材制造的AlSi10Mg合金的微观结构:(a, e)直接成型态、(b, f)低温退火态、(c, g)固溶处理态和(d, h)固溶+时效处理态。

图2. 不同后处理下增材制造的AlSi10Mg合金的微观结构:(a, e)直接成型态、(b, f)低温退火态、(c, g)固溶处理态和(d, h)固溶+时效处理态。

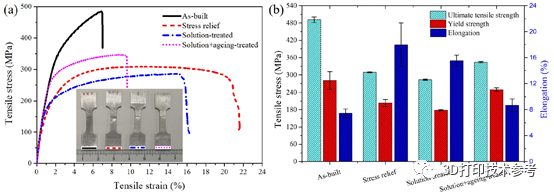

图3. 不同热处理状态下增材制造AlSi10Mg合金的拉伸性能:(a) 应力-应变曲线;(b) 测试结果。

图3. 不同热处理状态下增材制造AlSi10Mg合金的拉伸性能:(a) 应力-应变曲线;(b) 测试结果。

激光粉末床熔融增材制造的AlSi10Mg合金的微观组织表现为典型的微米级胞状微结构,单元宽度约为 1.0 µm。极限抗拉强度和屈服强度最高,分别为491.4 ± 9.6 MPa和281.0 ± 30.3MPa。经过低温退火处理后,蜂窝状微结构被均匀分布的直径小于 0.5 µm 的细硅颗粒所取代,极限抗拉强度降低到 309.1 ± 1.5 MPa。在固溶处理中,硅颗粒在铝基体的随机位置生长,形成了大尺寸的硬硅颗粒,极限抗拉强度进一步下降到283.5 ± 2.1MPa。而后续的时效处理对硅颗粒的尺寸、形态和分布几乎没有影响,极限拉伸强度提高到344.4 ± 2.5MPa。

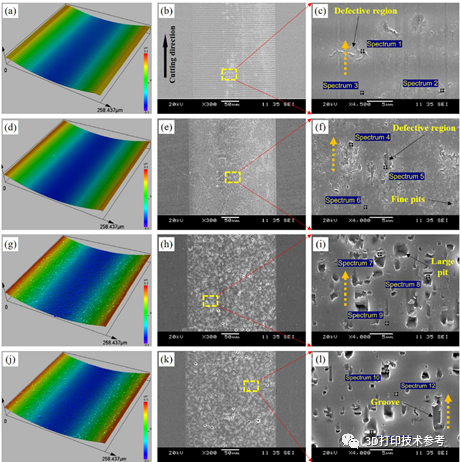

图4. 超精密加工不同热处理状态下的增材制造AlSi10Mg微沟道的表面形貌:(a, b, c)直接成型态、(d, e, f)低温退火态、(g, h, i)固溶处理态和(j, k, l)固溶+时效处理态。

图4. 超精密加工不同热处理状态下的增材制造AlSi10Mg微沟道的表面形貌:(a, b, c)直接成型态、(d, e, f)低温退火态、(g, h, i)固溶处理态和(j, k, l)固溶+时效处理态。

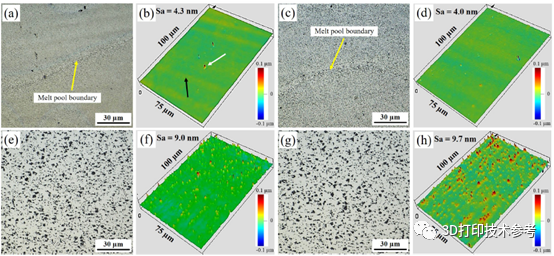

本研究发现铝基体中存在的硅颗粒对加工表面的质量有直接的主要影响,而改变机械强度的传统方法并不能直接提高表面的加工质量。在加工过程中,嵌入铝基质中的硬硅颗粒往往会沿着较软的铝基体被移除或挤压,从而在加工表面留下缺陷。无后处理AlSi10Mg合金微结构中硅颗粒最小,因此在切削中获得了最佳的表面质量。然而,经过固溶与时效处理后的AlSi10Mg合金因为其结构中较大的硬硅颗粒在加工时在表面留下了缺陷,导致了最差的表面质量。镜面加工的实验结果与正交切削相一致:未热处理与退火处理后的合金微结构中有更小的硅颗粒,因此其在镜面加工后具有相对更好的表面质量,分别达到了4.3 nm Sa 与 4.0 nm Sa。而由于硅颗粒在固溶处理时的生长导致了硅颗粒变大,即使经过时效处理后样品的硬度和强度有所提高,但因其表面粗糙度增加到了9.7 nm Sa,整体的表面质量没有明显变化。此外,通过对加工表面的线性轮廓的观察可以发现未处理和去应力处理过的样品线形相对平滑,表明其表面质量更好。而经过固溶和固溶+时效处理的样品加工表面线性轮廓线出现大量的波峰和波谷。

图5. 不同热处理条件下的LPBF制造的蜂窝微结构AlSi10Mg 合金在切削深度为 1 μm 条件下二维和三维表面形貌:(a, b)直接成型态、(c, d)低温退火态、(e, f)固溶处理态和(g, h)固溶+时效处理态。

图5. 不同热处理条件下的LPBF制造的蜂窝微结构AlSi10Mg 合金在切削深度为 1 μm 条件下二维和三维表面形貌:(a, b)直接成型态、(c, d)低温退火态、(e, f)固溶处理态和(g, h)固溶+时效处理态。

图6. 不同热处理状态下增材制造AlSi10Mg合金的超精密加工表面:(a)平面镜面,(b)表面轮廓以及(c)加工的凹面镜面。

图6. 不同热处理状态下增材制造AlSi10Mg合金的超精密加工表面:(a)平面镜面,(b)表面轮廓以及(c)加工的凹面镜面。

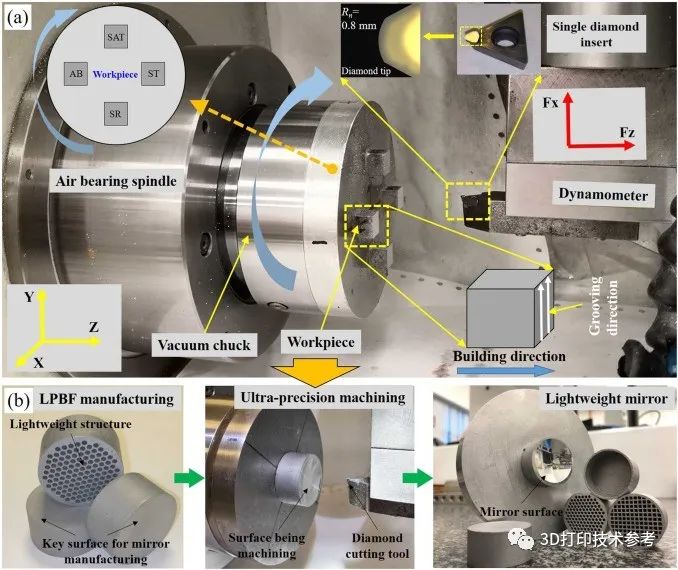

图8.(a) 超精密加工试验装置和表面正交加工实验示意图;(b)通过混合增材制造和超精密加工工艺获得的轻质镜子。(直接成型态:AB, 低温退火态:SR, 固溶处理态:ST, 固溶+时效处理态:SAT)

图8.(a) 超精密加工试验装置和表面正交加工实验示意图;(b)通过混合增材制造和超精密加工工艺获得的轻质镜子。(直接成型态:AB, 低温退火态:SR, 固溶处理态:ST, 固溶+时效处理态:SAT)

可以从以下几个方面解释独特的精细蜂窝微结构实现高可加工性的内在机理。首先,由于蜂窝微结构边界中硅颗粒的离散性,靠近加工表面的富硅区域在加工过程中可以随着软铝基体的变形而移动,避免了硅边界与铝基体的分离。其次,靠近加工表面的大量具有不同取向的纳米级硅颗粒显示出明显的晶格畸变,这可能提供了一种高度协调的变形能力,以减少切削引起的应力集中。第三,近似球形的纳米级硅相与铝相之间的半相干关系有利于位错穿过相界,避免了位错在相界面堆积而导致的界面断裂。

总的来说,本文探究了激光粉末床熔融增材制造与超精密加工复合制造高强度轻质铝合金光学镜面的可行性,重点分析了增材制造铝合金独特的精细蜂窝微结构及其单质硅的形态对机械性能和超精密切削的影响机制。该研究为采用增材制造技术一体化成型金属光学镜提供了理论基础和技术基础,促进增材制造技术与超精密加工技术的有机融合,推动高强度、轻量化、一体化金属光学镜的工程化应用。

文章地址:https://doi.org/10.1016/j.jmatprotec.2023.118095

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.首都航天机械有限公司实现超大尺寸铜合金产品的高效增材制造