六机构联合综述:铁路部件3D打印的结构完整性问题、进展与挑战(一)

增材制造技术越来越多的应用于航空航天、医疗保健、汽车和能源领域。尽管具有良好的设计灵活性、较短的交货时间和较高的材料利用率,但铁路行业对增材制造的应用与航空航天和汽车行业相比仍有一段差距。此外,各种增材制造组件在维护、优化设计和生产中的作用尚不完全清楚。

近日,3D打印技术参考注意到,西南交大联合华中科技、中车工业研究院、中车青岛四方机车、北理工以及曼彻斯特大学发表了联合综述,总结了当前铁路行业利用增材制造技术的优势和挑战,对增材制造部件的疲劳评估进行了强调,详细讨论了应对挑战的潜在设计方法,包括公认的结构完整性和未来前景。研究结果不仅有利于铁路工程增材制造技术应用的发展,也有利于实现金属部件的轻量化设计,改进性能评估和安全检查策略。

一. 增材制造对铁路行业带来改变

与传统制造技术相比,增材制造将3D制造转变为简单的自下而上的2D层沉积,从而大大降低了设计和制造的复杂性。可以快速生产出几乎任何形状的零件,这是增材制造的核心优势。

(1)设计自由度高

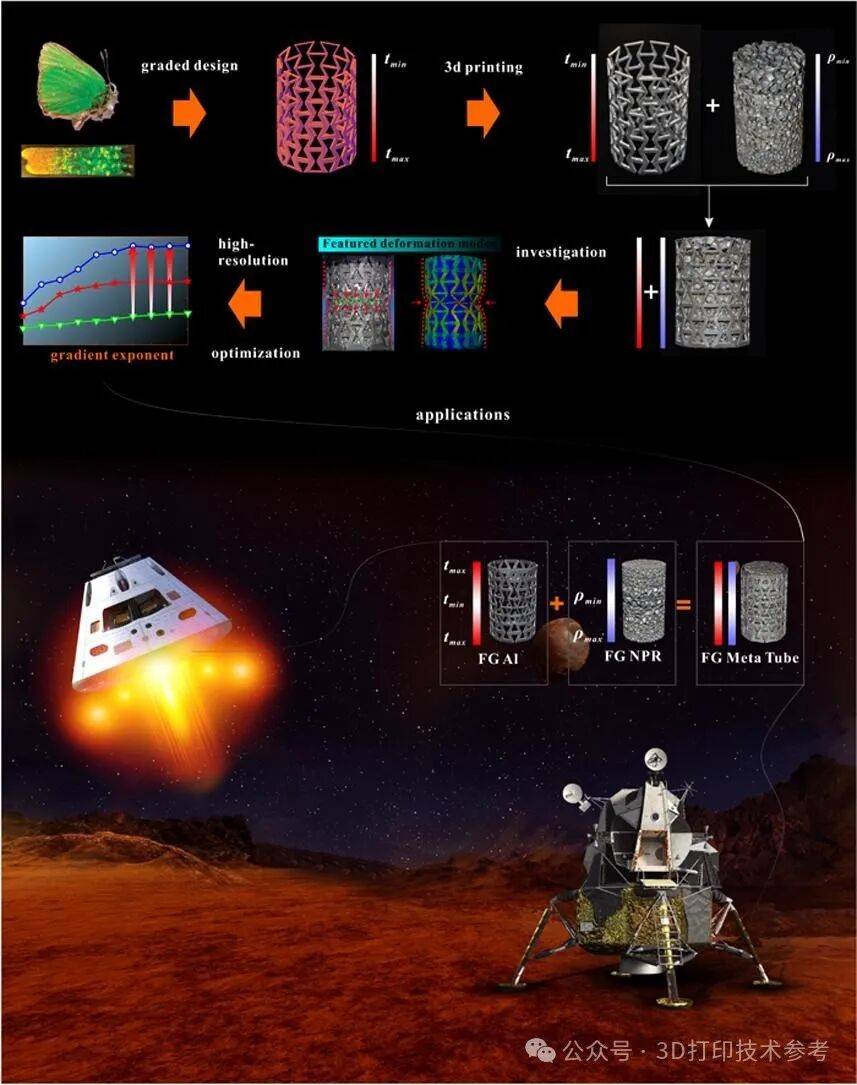

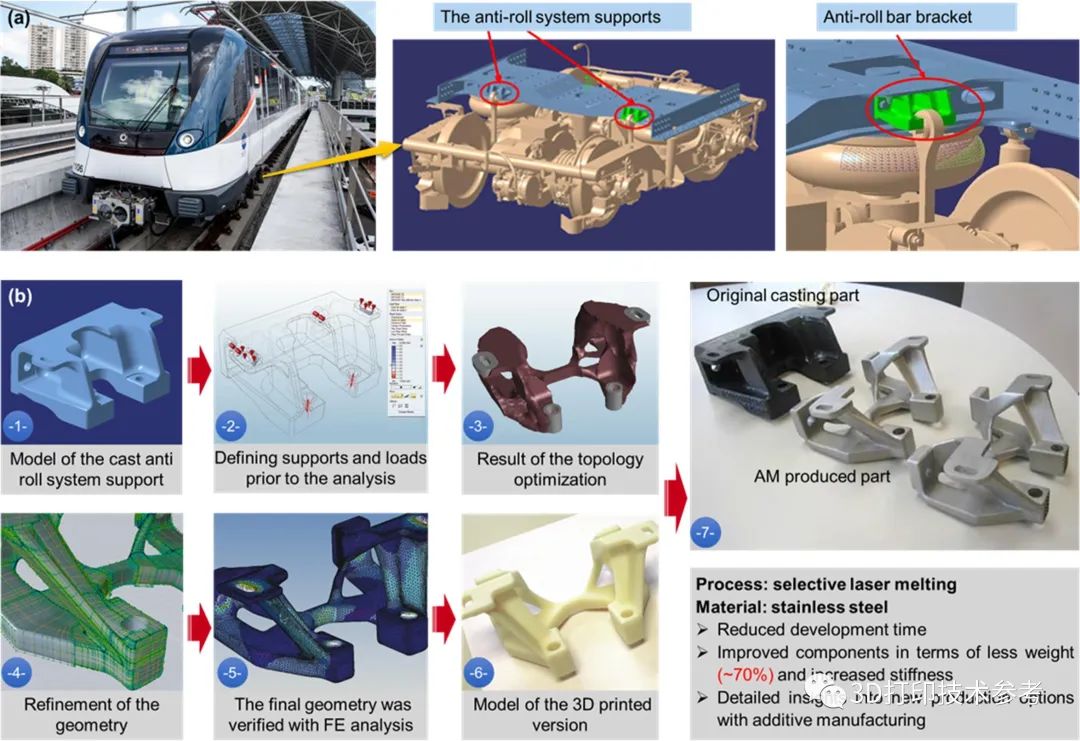

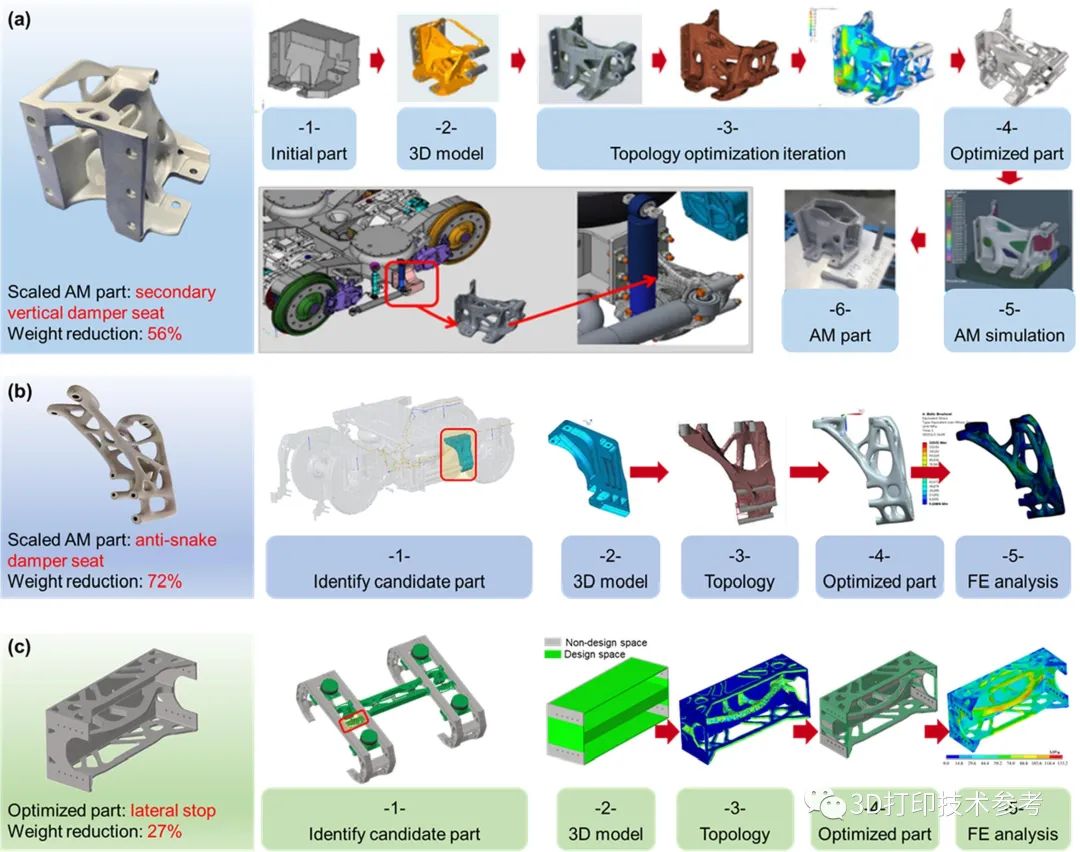

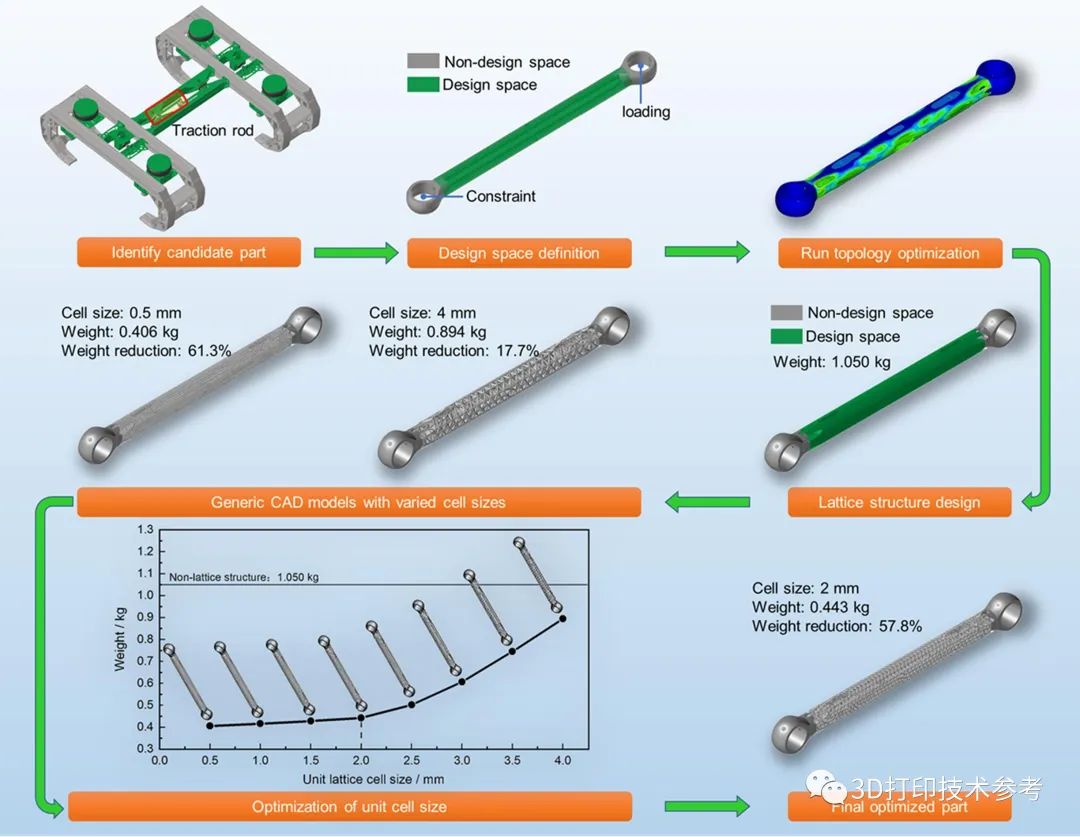

由于3D零件是逐层构建的,因此在设计零件时,不再需要考虑传统的设计规范,例如底切、工具进入和拔模角度。这为设计师提供了前所未有的设计自由度,可以轻松创建非常复杂的几何零件。结合拓扑优化和其他设计工具,增材制造可用于生产性能优异的轻量化零件。它还提供了整个部件的微观结构和成分变化的可能性,以局部定制属性。

(2)缩短交货期

作为一种数字制造技术,增材制造过程依赖于使用数字工作流程,无需工具(如模具)来构建零件。以前,获得原型可能需要几天或几周的时间,而增材制造将其缩短到几个小时。增材制造支持的一步制造减少了其他工艺的使用,如机加工和焊接。尽管有些零件需要更长的后处理时间,但与传统制造工艺相比,增材制造小批量生产最终用途零件的能力仍然可以节省大量时间,并能够按需制造,从而避免可能会损坏的产品的可能性和最终变得过时/过剩。

(3)材料浪费减少

提高原材料和最终组件之间的重量比对于减少制造的经济影响至关重要。对于通过CNC铣削等减材制造制造的物体,在极端情况下,不到5%的原始材料可能构成成品部件,从而产生高达95%的废物。增材制造工艺通常会产生更少的浪费,因为材料只在必要时熔化,而且大多数原材料都可以回收利用。在激光熔化过程中,该过程生产出接近最终形状的零件,导致废品率约为5%。需要注意的是,增材制造原料可能无法完全回收,支撑材料和后处理加工也会产生废料

(4)原型制造风险降低

原型制作成本是设计师最关心的问题。即使是制造过程中的微小变化也可能对时间和成本造成巨大影响。在生产昂贵的组件(例如模具或工具和夹具)之前,通过增材制造制作的原型验证设计可以消除原型制作过程中的重大风险。

(5)小批量生产更具成本效益

如果需要数以千计的重复零件,设计模具可能是最经济的方式。但是,如果只需要少数相同的零件或过时的备件(不再制造的旧零件或制造商不再营业),增材制造可能是最经济、最快速的生产方法。增材制造不需要工具,使其成为小批量生产的最合适选择。增材制造不仅适用于需要一次性生产的定制零件,也适用于按需制造零件。它允许企业根据需要生产备件,从而减少对仓库空间和成堆备件的需求。

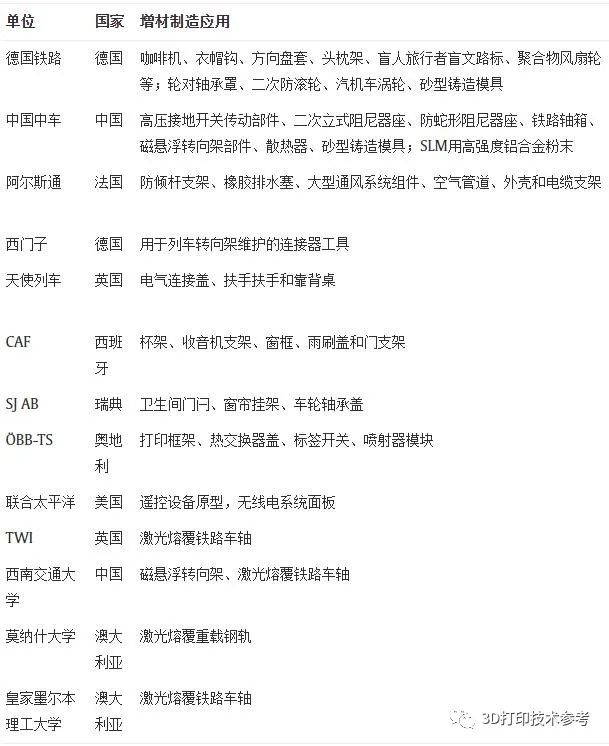

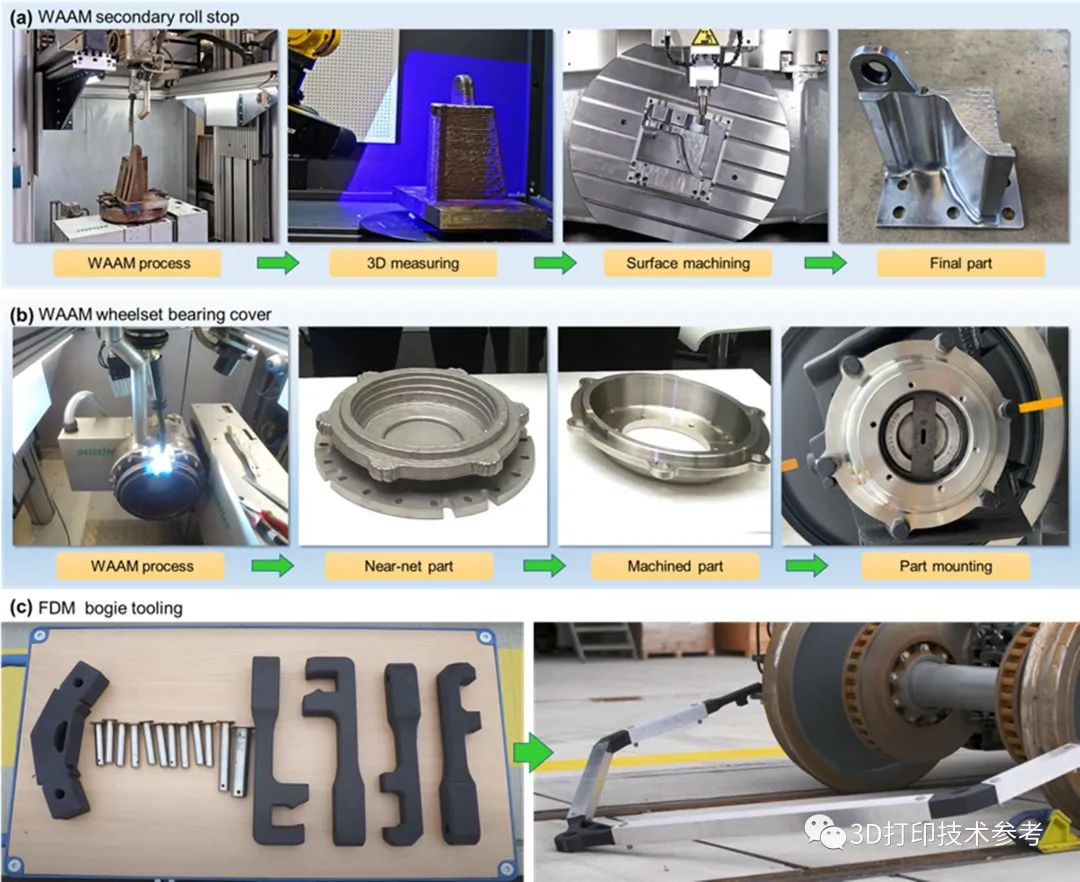

二. 增材制造技术在铁路行业的应用

经过30多年发展,增材制造技术已广泛应用于许多领域,然而应用于铁路行业却是在最近十年才发生,许多铁路公司和研究人员已经开始考虑在本行业中使用该技术。相关应用涉及使用激光熔覆修复表面损坏、制造不再生产的零件、打印复杂零件以及开发超高强度材料等等。

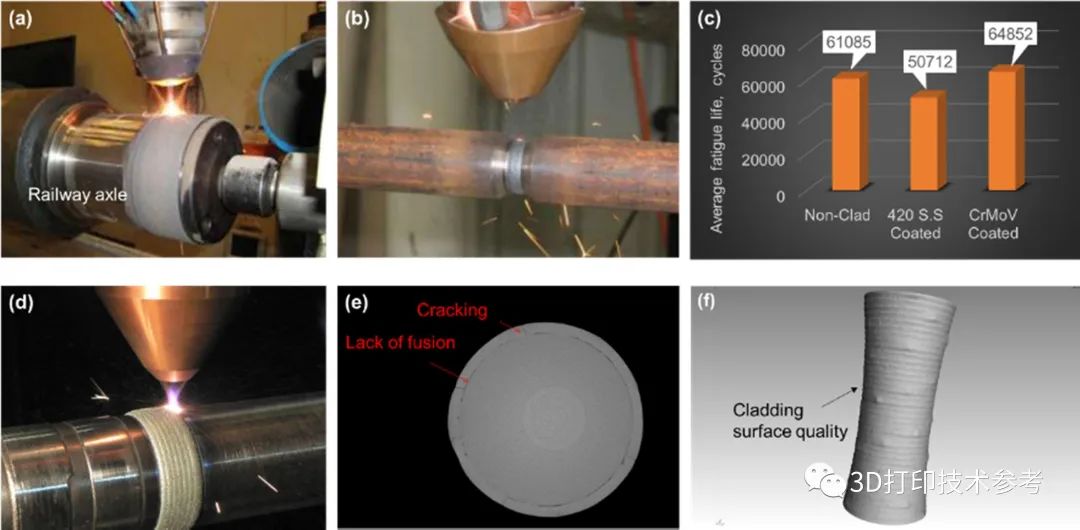

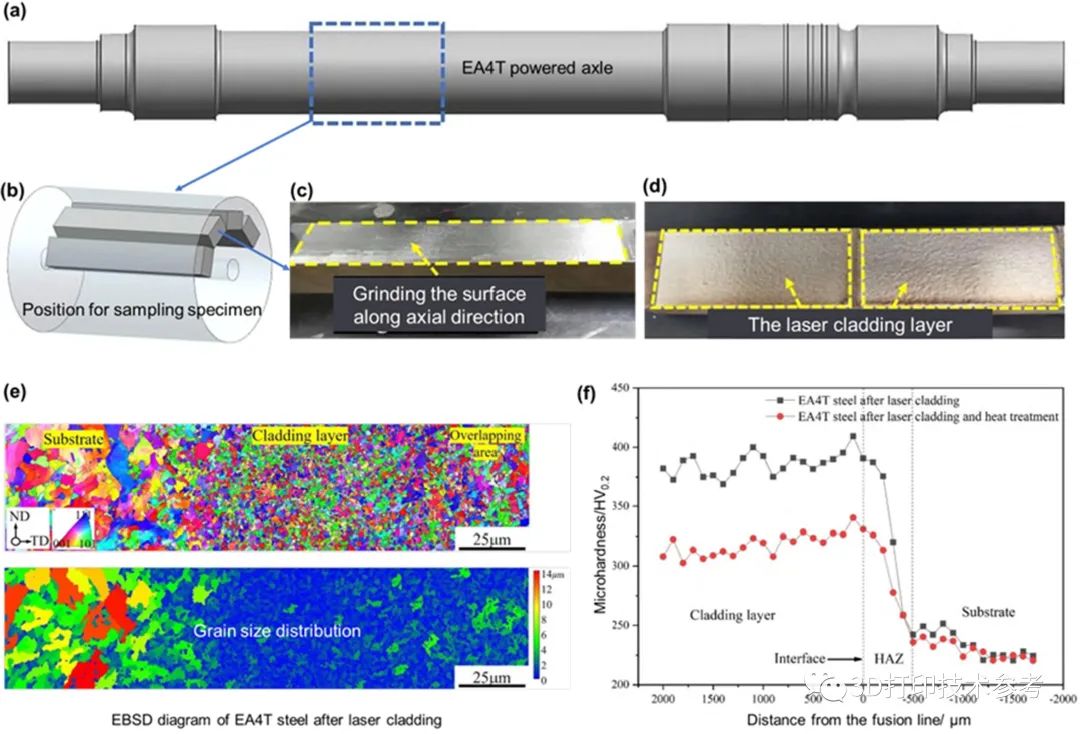

激光熔覆铁路轴材料

2010年,澳大利亚Hardchrome Engineering Pty Ltd首次提出利用激光熔覆技术对铁路车轴进行试修;2013年,皇家墨尔本理工大学针对轴面损伤开展了基于激光熔覆修复轴颈位置的研究;2017年,焊接研究所 (TWI) 检测了大型金属部件的激光熔覆工艺,该项目证明了激光涂层对铁路车轴的适用性;中国中车、西南交通大学等国内机构也探索了激光熔覆用于铁路车轴修复的研究,相关研究旨在为电动多单元车桥的再制造选择最佳工艺参数,以满足车桥的机械性能要求和轮对压装条件。除了铁路车轴,激光熔覆还被用于修复铁路车轮踏面、辐条板、齿轮箱等,并取得了一些成功。

近年来,增加有效载荷和降低维护成本一直是铁路行业提高效率的最大问题。有效载荷的效率可以通过有效载荷比来量化,铁路部件的重量优化设计是提高有效载荷比的一种方法。

虽然增材制造技术可以提供更多的设计自由度,但传统零件(设计用于铸造或其他CNC加工技术的零件)无法充分利用该工艺。在增材制造可行性研究中,克诺尔制造了一种用于铁路打磨系统的创新控制面板功能载体,该面板比传统的铝面板轻90%,允许更紧凑的组件排列方式。在低地板车辆和未来可能的铁路应用中,这是一个极具吸引力的解决方案。越来越多的案例证明,增材制造与结构优化相结合,包括集成设计、拓扑优化和点阵结构,可以在结构轻量化、装配集成等方面取得突破。

注:下篇将介绍增材制造技术在铁路行业应用的挑战与策略、铁路行业增材制造路线图。参考:Structural integrity issues of additively manufactured railway components: Progress and challenges

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.北理工院士团队:采用国产多激光金属3D打印装备制备出高铁刹车盘

2.华曙高科-重磅发布批量金属3D打印系统FS511M和FS350M

4.占地27亩!汉邦科技金属3D打印装备研制基地一期项目开工建设